桁腹式组合连续梁对拼式节点受力性能研究★

孙宇佳

(中铁第一勘察设计院集团有限公司,陕西 西安 710043)

桁腹式组合梁是近年来发展起来的一种新型结构,与传统混凝土箱形截面相比,采用桁式腹杆代替传统箱梁的混凝土腹板,形成预应力混凝土顶板和底板联合桁式腹杆受力的结构。结构的顶底板与传统箱形截面类似,配置预应力钢束,并通过节点与钢腹杆连接成为整体受力,有效降低了箱梁自重,提高了主梁的跨越能力,解决了混凝土腹板裂缝问题,并且具有很好的景观效果。由于钢结构部分可以采用预制拼装,不用像传统的混凝土结构需要立模浇筑,大大提升了施工效率,缩短了建设周期。

1 桁腹式组合连续梁设计

1.1 结构设计

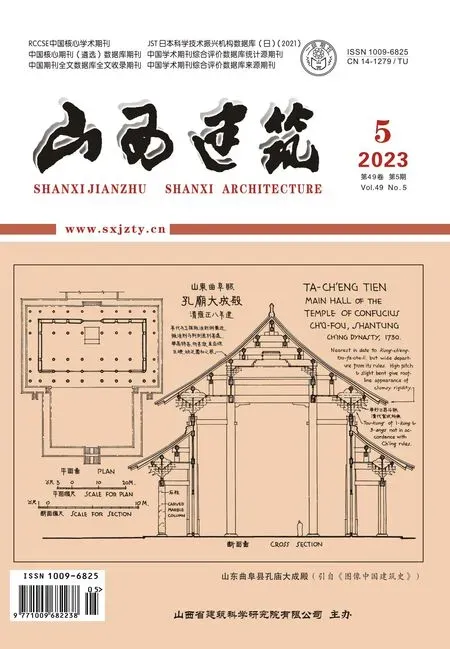

银西铁路咸阳渭河特大桥由于设计边界条件复杂,景观要求较高,拟设计采用3×60 m桁腹式组合梁桥,梁高设计采用6 m。桥梁为有砟高速铁路桥梁,梁宽12.6 m,二期恒载178 kN/m,活载为双线ZK荷载。如图1所示为桁腹式组合梁桥采用的截面形式,其中底板均为预应力混凝土结构,腹杆为钢桁结构。由桁腹式组合梁的结构特点可知,钢腹杆与混凝土顶底板的连接节点是结构传力的关键受力构件,由于铁路桥梁受力较大,桥梁采用了对拼式节点。如图2所示为对拼式节点的示意图。

1.2 结构计算

考虑桁腹式组合梁的受力特点,建立了全桥的有限元分析模型。采用梁格模拟顶底板,钢桁腹杆则采用梁单元,预应力钢束根据横向位置分别计入相临的纵向主梁中,通过有限元模型主要分析节点用于稳定结构设计:结构的空间传力规律;结构顶板的剪力滞效应;结构桥面板的横向效应;结构腹杆与混凝土腹板交界处的受力情况;预应力对结构的效应。如图3所示为全桥的有限元模型[1-2]。

1.3 分析结果

全桥的有限元分析结果表明,中支点边跨侧腹杆内力最大,恒荷载作用下的腹杆轴力最大,为6 790 kN,主力作用下为9 719 kN,均为拉杆;中跨跨中处恒荷载作用下的腹杆轴力最小,为480 kN,主力作用下中跨跨中腹杆轴力2 078 kN,均为压杆。受力最大腹杆设计采用的板厚为36 mm,计算得到腹杆的最大应力为160 MPa。

因此本文为了研究对拼式节点的受力性能,针对采用的对拼式节点设计了1∶3的缩写尺比模型,并在试验开展之前对试验模型进行了有限元分析。

2 试验模型有限元分析

试验主要针对钢桁腹杆组合节点开展,选取组合节点周围影响受力节段,腹杆与试验平台铰接连接,通过对混凝土弦杆施加水平推力,使得组合节点的腹杆分别为拉杆和压杆,模拟组合节点的真实受力。本文所开展试验采用了1∶3缩尺比[3-6]。

2.1 试验试件有限元模型的建立

通过有限元软件分析节点的受力性能,由于对拼式节点主要由钢腹杆、节点板、剪力键、混凝土弦杆及弦杆中的普通钢筋等部件构成,模型建立时主要考虑了以下的边界连接:普通钢筋与混凝土弦杆的相互作用;混凝土内置钢节点板与混凝土弦杆的相互作用;PBL连接件与混凝土弦杆的相互作用;PBL连接件与内置钢节点板的相互作用;内置钢节点板与钢腹杆的相互作用;钢腹杆与铰支座的相互作用(见图4)。

模型钢腹杆主要采用铰接边界,模拟试件腹杆与试验平台的连接,通过在混凝土弦杆的加载端施加水平推力荷载,使得两个腹杆分别受拉和受压,从而使得节点区域最为接近结构实际的受力状态。

2.2 有限元分析结果

如图5所示为对拼式节点有限元模型加载的荷载-位移曲线,其中的荷载为试件端部的加载值,位移为自由段的水平位移。

从图5可知,当加载在0 kN~3 000 kN之间时,对拼式节点的荷载-位移曲线为直线,表明此时结构处在弹性阶段;当加载在3 000 kN~4 000 kN时,对拼式节点的荷载-位移曲线的斜率不断变小出现拐点,此时位移增长速率逐渐变快,说明对拼式节点进入了弹塑性阶段,构件逐渐屈服。通过分析荷载-位移曲线的拐点可知,加载到3 400 kN时对拼式节点开始屈服,可认为3 400 kN为对拼式节点的屈服荷载。当加载大于4 000 kN时,对拼式节点的荷载-位移曲线出现了明显的转折,斜率陡然减小保持平稳不变,此时对拼式节点处于塑性硬化阶段,位移增长较快,增长速率稳定。当加载大于5 148 kN,对拼式节点的荷载-位移曲线出现下降段,表明对拼式节点已经接近破坏,达到了承载能力极限,因此将5 148 kN作为对拼式节点的极限承载力。

3 缩尺比模型试验

3.1 模型试验

对拼式节点模型试验试件的腹杆与试验平台采用销轴连接,试件的加载端采用千斤顶进行加载,试验过程中通过自由端的位移计监测水平位移,通过试件中布置的应变片监测各构件的应力变化。本次针对对拼式节点一共开展了3个试件的试验,如图6所示为试验加载平台及安装到位准备加载的试件[7-10]。

3.2 试验结果

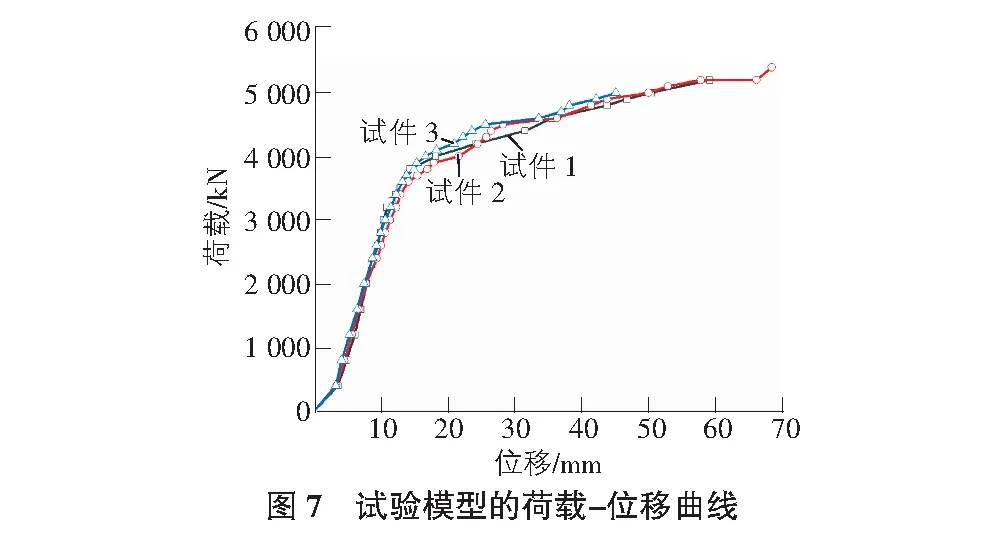

如图7所示为3个试件混凝土弦杆自由端的荷载-位移曲线,由图7可知,3个试件的荷载-位移曲线较为接近,对比可知,试验结果与有限元结果基本吻合,荷载-位移曲线可以大致分为3个阶段:荷载加载到3 200 kN之前,为组合节点弹性受力阶段,此时的荷载位移曲线基本为线性且斜率不变。试验继续加载到3 800 kN过程中的荷载位移曲线逐渐出现拐点,表明节点的刚度逐渐降低,节点进入了弹性阶段;而随着荷载的持续加载,位移随着加载的速率持续变快,此时可以观察到混凝土弦杆出现了裂缝,拼接板与腹杆连接的高强度螺栓出现明显的滑移现象,表明组合节点逐渐进入了塑性硬化阶段。试验在加载到5 200 kN的荷载时,位移快速增长,荷载很难继续加载,此时试验结束。

如图8所示为试验加载过程中混凝土弦杆开裂现象,如图9所示为高强螺栓在试验过程中产生的滑移。试验结束时,腹杆拉侧拼接板出现径缩,压侧拼接板出现面外失稳,如图10所示。

对比3个试件的试验结果和有限元结果可知,组合节点的屈服荷载为3 200 kN,为设计荷载(1 080 kN,考虑1∶3的缩尺比)的2.96倍;3个试件的极限承载能力分别为5 000 kN,5 200 kN和5 000 kN,将5 000 kN作为试件的极限承载能力,为设计荷载的4.63倍,结果表明设计采用的对拼式节点具有足够的安全储备。

4 结论

本文通过对3×60 m桁腹式组合梁桥进行受力分析,主要分析了钢桁腹杆的受力,并针对设计采用的对拼式节点开展了1∶3的有限元分析和缩尺比模型试验,分析研究结果表明:

1)对拼式节点具有很强的承载力,可以适用于铁路桁腹式组合连续梁的设计。2)对拼式节点的受力呈现明显的弹性节段、弹塑性节段和塑性硬化节段,进入塑性受力节段时,节点板的高强螺栓出现滑移现象。3)试验和有限元结果均表明,设计采用的对拼式节点的屈服荷载为3 200 kN,为设计荷载的2.96倍,极限荷载为设计荷载的4.63倍,节点具有很好的安全储备。