报废汽车拆解厂大气颗粒物重金属污染特征、来源解析及健康风险评价*

杨 宁,李绪志,秦玉飞,梁云燕,鲁 妍,詹 路,王建波,许振明

(1.西南科技大学 环境与资源学院,四川 绵阳 621010;2.营口市环境工程开发有限公司,辽宁 营口 115014;3.江西格林循环产业股份有限公司,江西 宜春 331100;4.上海交通大学 环境科学与工程学院,上海 200240)

0 引言

矿产资源在人类社会发展中具有非常重要的作用,但随着原生矿产资源的大规模开发利用,我国各类矿产资源储量急剧减少[1]。根据国家发改委在2020年的预测,除稀土等有限资源外,我国重要金属和非金属矿产资源可用储量的保障程度将开始大幅下降[2]。为了应对这一挑战,矿产资源已从原生矿产转移到城市矿产。

根据商务部统计,2020年报废机动车回收拆解数量为239.8万辆,同比增长4.5%,其中汽车206.6万辆,同比增长5.9%[3]。报废汽车含有71.99%的废钢、6.02%的废有色金属、6.32%的废塑料、4.35%的废橡胶、1.66%的废玻璃及其他可回收物质[4],是一座巨大的“城市矿山”。拆解回收废旧汽车不仅能实现废弃资源的循环再利用,还可以减轻资源和环境压力[5-6]。

报废汽车拆解的一般工艺流程为存储、拆解、切割、壳体压缩破碎、破碎物料分拣和零部件存放[7];其拆解工艺的合理性,不仅关系到汽车的拆解质量、成本及效率,还与环境质量密切相关[8]。拆解过程中产生的大气颗粒物是大气中化学组成最复杂、危害最大的污染物[9],被国际癌症研究机构(IARC)列为人类致癌物Ⅰ类[10]。由于颗粒物具有比表面积大的特点,容易富集大量的金属元素[11]。有研究[12]表明,吸附于颗粒物上的重金属元素在自然环境下不易降解,只能迁移转换,人一旦吸入就会在体内聚集,达到一定程度后会对身体健康产生危害,如 Cd、Mn、Cr、Pb 等被美国环保署列入危险空气污染物清单,国际癌症研究署也将Cr、Ni、As、Cd及其部分化合物列为致癌物[13]。因此,研究报废汽车拆解厂拆解活动释放的重金属浓度水平、污染特征、来源及风险评价十分重要。

报废汽车拆解厂的拆解工艺对环境的危害程度尚不明确,关于大气颗粒物重金属污染的研究亦甚少。基于此,本文采集了报废汽车拆解厂拆解活动释放的大气颗粒物,对其附着的重金属进行了污染分布特征、来源解析以及职工健康风险评价,以期为报废汽车拆解工艺管理、高排放环节工艺升级以及区域大气重金属污染防治提供科学依据。

1 材料与方法

1.1 研究区域和采样点布设

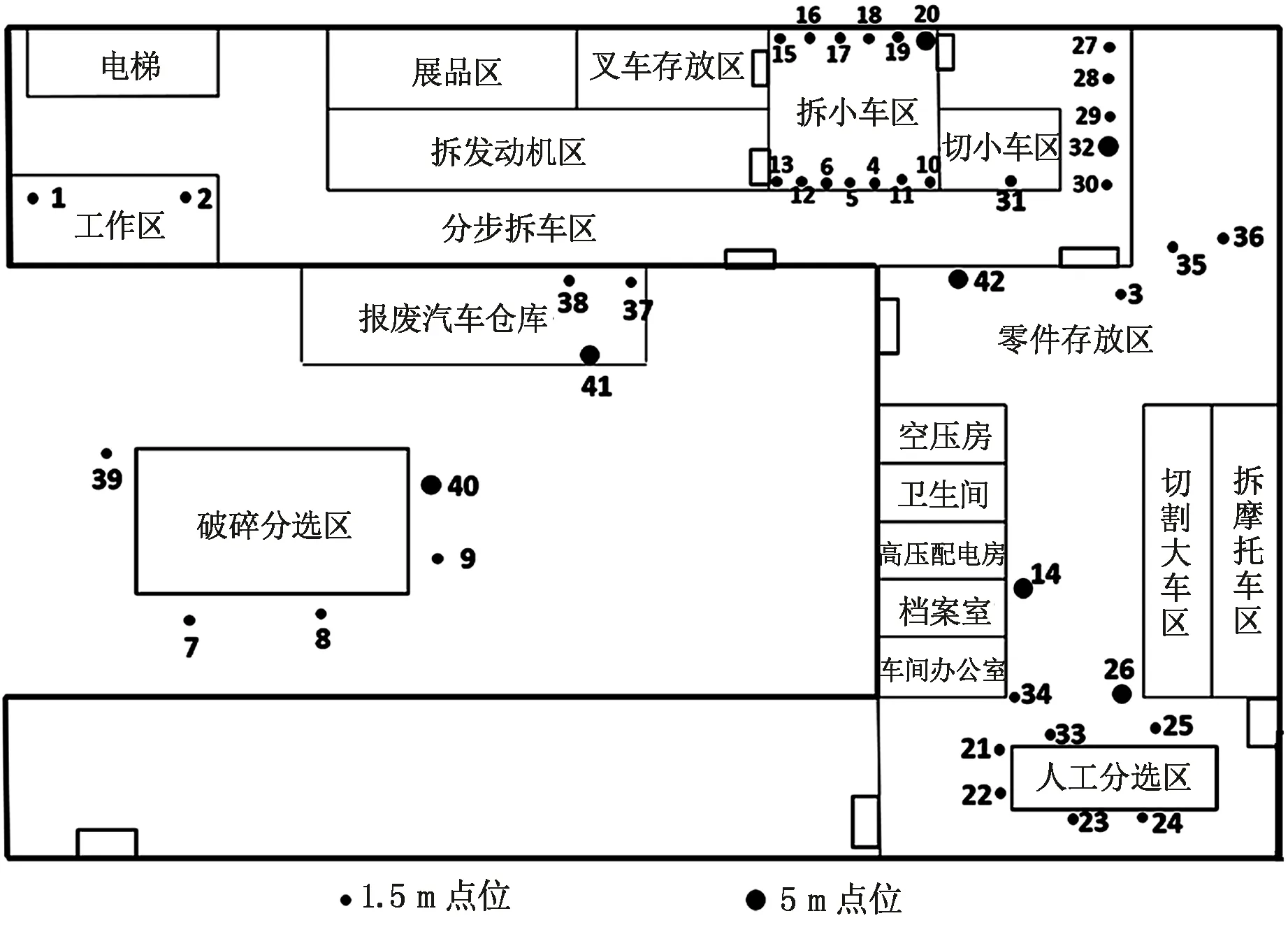

以国内某大型报废汽车拆解厂为研究对象,根据废汽车拆解、切割、破碎及分选的工艺流程将拆解厂划分为7个区域:零件存放区、整车拆解区、机械破碎区、人工分选区、小车切割区、大车切割区和报废汽车存放区。分别在每个区域进行采样点位布设,共设42个点位,采样时间为2021年10月至12月。采样点位置如图1所示。

图1 大气颗粒物采样点分布图Fig.1 The sampling layout of the atmospheric particulates

1.2 样品采集

严格按照HJ 656-2013《环境空气颗粒物(PM2.5)手工监测方法(重量法)技术规范》中的要求采样。利用崂应2030型中流量智能TSP采样器采集大气环境中的PM2.5和PM10,采样流量为100 L/min,采样滤膜为高纯石英纤维滤膜(φ90 mm,MK360,MUNKTELL,瑞典),每次采样时长为6 h,共采集88个有效样本。滤膜使用前在450 ℃下加热4 h以除去有机物,并在干燥器中平衡24 h(25 ℃,45%相对湿度)。

1.3 样品处理和分析

用陶瓷剪刀将二分之一滤膜剪成碎片置于微波消解罐中,加入20 mL的HCl-HNO3消解溶液(将55.5 mL的HNO3和167.5 mL的HCl加入约500 mL超纯水中,用超纯水稀释并调节至1 L),再加入4 mL的H2O2溶液,目的是分解有机物。微波消解仪的温度设置为200 ℃,持续消解15 min。待消解完成的样品冷却后,用水淋洗消解罐内壁并加入约10 mL水,静置30 min后将消解罐内的液体过滤到100 mL容量瓶中,并用水定容至刻度线,在4 ℃下冷藏保存直至分析测试。整个实验过程所用试剂纯度均为优级纯,所用水均为超纯水。

利用ICP-OES对重金属(Cu、Cr、Cd、Fe、Al、Ni、Pb、Zn)的浓度进行定量分析。测试前对仪器进行调谐以保证仪器的灵敏度和稳定性,标准曲线的R值在0.999以上。每个样品测试3次,以确保数据的准确性。

1.4 正定矩阵分解(PMF )模型

PMF模型是一种典型的受体模型,是利用矩阵分解来解决实际问题的分析方法。本研究采用美国环保署推荐的PMF5.0模型对大气颗粒物中重金属的来源进行解析。这种方法的基本数学原理在文献和软件用户指南中有详细的解释[14]。基本原理是定义一个n×m的原始数据矩阵X,其中n是样本数,m是化学物种数。矩阵X可分解为矩阵G(n×p)和矩阵F(p×m),其中G为污染源贡献谱,F为污染源谱,p为因子数,计算式[15]为

X=GF+E,

(1)

(2)

式中,E为残差矩阵,xij是在第i个样品中测量的第j种化学物质的浓度,gik是源k对第i个样品的贡献,fkj是源k中第j种化学物质的浓度,eij是每个样品或物质的残差。通过最小化目标函数Q的PMF模型导出因子贡献和轮廓:

(3)

式中,uij是第i个样品中第j种化学组分的不确定度。PMF模型的主要计算过程是最小化Q值。不确定度(Unc)通常由方法检测限(LMD)决定[16]。如果Unc≤LMD,则

(4)

如果Unc>LMD,则

(5)

式中,FE(Error Fraction)为误差分数。

1.5 健康风险评价

1.5.1 暴露剂量计算

重金属元素主要通过呼吸暴露、手口摄入和皮肤接触进入人体,考虑到报废汽车拆解厂接触重金属元素的主要途径是呼吸暴露,因此仅选择呼吸暴露来评价工人的健康风险。非致癌风险采用日平均暴露剂量[DAD,mg/(kg·d)]来评价,而致癌风险采用终生日平均暴露剂量[DLAD,mg/(kg·d)]来评价。计算式[17]为

(6)

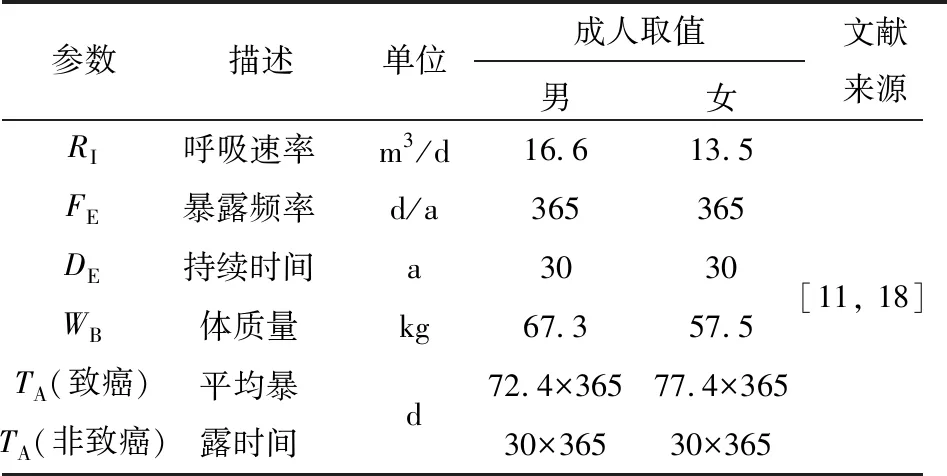

式中:C表示污染物的质量浓度,mg/m3;RI表示呼吸速率,m3/d;FE表示暴露频率,d/a;DE表示暴露持续时间,a;WB表示体质量,kg;TA表示平均暴露时间,d。计算得到的暴露剂量的相关参数值如表1所示。

表1 暴露剂量公式的参数值Table 1 Parameters of exposure dosage formula

1.5.2 风险评价

危害商(QH)可用于表征污染物的非致癌风险:QH<1,表示该元素对人体非致癌风险较小;QH≥1,表示该元素对人体具有非致癌风险。计算式为

QH=DAD/DRf,

(7)

式中,DRf表示参考剂量,mg/(kg·d)。

致癌风险通常用增量癌症风险(RILC)进行评价,计算式为

RILC=DLAD×FS,

(8)

式中:FS是斜率因子,(kg·d)/mg。美国环保署建议,RILC低于1×10-6被认为致癌风险可以忽略,而RILC高于1×10-4表示对人类有较高的致癌风险[19]。表2列出了健康风险评价模型中参考剂量(DRf)和斜率因子(FS)的参数值。

表2 重金属DRf 和FS 的参数值Table 2 Referential DRf and FS of heavy metals

2 结果与讨论

2.1 重金属的质量浓度及污染特征

报废汽车拆解厂不同功能区重金属质量浓度堆积图如图2所示。

图2 七大功能区重金属质量浓度堆积图Fig.2 The mass concentration accumulation of heavy metal elements in seven functional zones

在机械破碎区测得的重金属平均质量浓度:PM10为39.20 μg/m3,PM2.5为15.48 μg/m3。人工分选区测得的重金属平均质量浓度:PM10为27.94 μg/m3,PM2.5为15.62 μg/m3,较其他区域高。机械破碎区的工艺是将拆卸的大件(车身、车架等)和剩余体进行压扁处理,再将其破碎。该区的工艺具有破碎量大、持续时间长的特点,这可能是导致重金属质量浓度高的一个原因;另一个原因可能是该区地处室外,自然扬尘导致重金属质量浓度升高。废汽车经机器破碎产生大小不一的材料块,由货车运送至人工分选区,一些较大体积的塑料、橡胶碎片通过人工筛选分离,由于材料块自身散逸的气体及长时间的堆放,导致该区域重金属质量浓度相对较高。报废汽车拆解厂七大功能区的污染总体情况是:①PM2.5,人工分选区>机械破碎区>大车切割区>零件存放区>整车拆解区>报废汽车存放区>小车切割区;②PM10,机械破碎区>人工分选区>整车拆解区>大车切割区>小车切割区>报废汽车存放区>零件存放区。

七大功能区的PM2.5和PM10中重金属质量浓度分布如图3所示。

图3 PM2.5和PM10中重金属质量浓度分布Fig.3 The mass concentration distribution of heavy metals in PM2.5 and PM10

由图3可知,在所有区域中,Fe和Al的质量浓度明显较高,分别为2.54~21.26 μg/m3和0.38~10.63 μg/m3。板材和管材一般用于汽车车身零件和其他结构件[20]。高强度钢能够提高汽车车身各部位的抗变形和抗扭曲能力,大面积使用高强度钢是实现汽车轻量化的前提。铝合金材料具有低密度、高强度和耐腐蚀的特性,在汽车制造领域得到了广泛应用[21]。因此,这两种重金属的质量浓度较高。除了Al和Fe外,Zn的质量浓度较其他金属元素高,平均质量浓度为1.56 μg/m3。锌是润滑油添加剂、轮胎以及镀锌汽车零部件的主要成分[22]。Ni、Cr和Cd的平均质量浓度在所有功能区均较低。镍和铬用于汽车电镀工艺。镀铬不仅可以使汽车的颜色更好,并且能够显著提高强度、硬度和耐磨性。齿轮、散热器和燃料喷嘴等一些复杂的汽车零部件,常通过化学镀镍来维护。GB 24409-2020《车辆涂料中有害物质限量》要求Cd的质量分数低于100 mg/kg[23]。

本研究将七大功能区中重金属(PM10中)的质量浓度与GBZ 2.1-2019《工作场所有害因素职业接触限值 第1部分:化学有害因素》中时间加权平均容许质量浓度(CP-TWA)进行了比较。Cd的CP-TWA为0.01 mg/m3。所有功能区中Cd的质量浓度均低于CP-TWA。由于该标准只规定了Cd的CP-TWA,所以又将重金属质量浓度与GB 3095-2012《环境空气质量标准》中重金属质量浓度限值进行了比较。空气中Pb、Cd的二级标准质量浓度限值分别为500、5 ng/m3,Pb仅在机械破碎区和人工分选区超过标准限值,分别超过限值的6.9和1.4倍,其他区域均不超过限值。在所有功能区,Cd的质量浓度均超过标准限值,其中零件存放区、整车拆解区、机械破碎区、人工分选区、小车切割区、大车切割区和报废汽车存放区分别超过标准限值6.9、7.5、21.5、8.2、4.9、20.0和4.7倍。本研究中测得的Cr质量浓度远高于标准限值,因此也应注意Cr的污染情况。综上所述,报废汽车拆解厂受到了一定程度的污染,企业应重视污染程度较高的区域并对其工艺进行升级。

2.2 重金属源解析

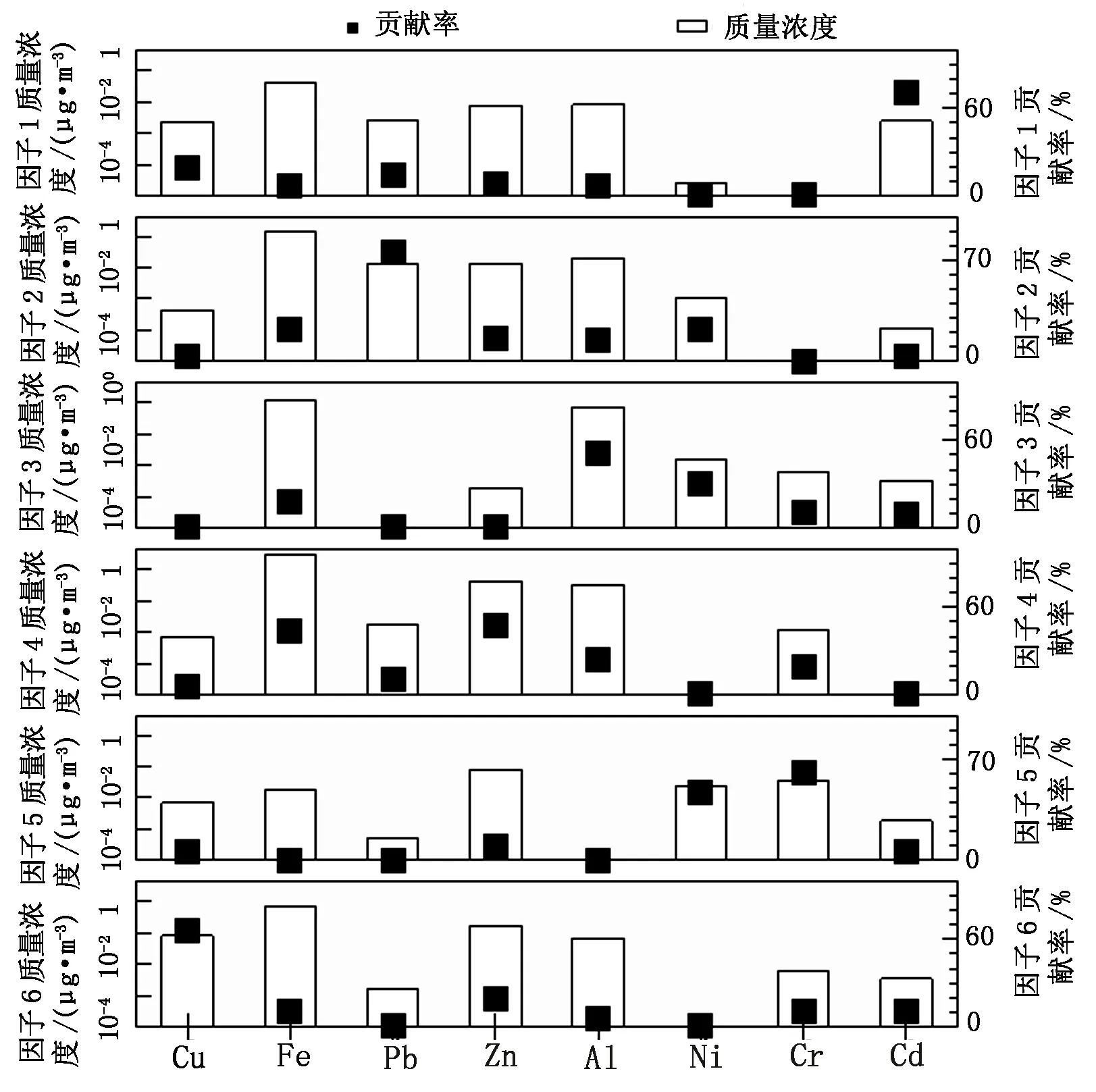

本研究利用PMF5.0模型识别报废汽车拆解厂重金属的主要来源。通过试验4~7个因子和不确定数,寻找最小目标函数值,观察残差矩阵值,最终确定了6个因子的优化结果,残差在-3和3之间,属于正态分布。重金属源解析结果如图4所示。

图4 PMF模型解析出的因子轮廓图Fig.4 The factor contour map analyzed with PMF model

在因子1中,Cd的贡献率最高,为71.4%。在汽车涂料中,Cd通常以镉红颜料的形式存在,镉红是高档油漆和汽车涂料的首选红色颜料。此外,以金属粉、铜粉、铝粉等作为颜料制备的汽车涂料具有硬度高、耐磨性强的特点,是目前流行的一种汽车面漆。因此,因子1来源于汽车涂料。

因子2以Pb为主,贡献率占75.5%。在汽车制造业中,Pb是传统电焊料中的主要元素,如用于焊接电路板的铅锡共晶焊料,含有约37%的Pb,而一些用于电气元件的封装焊料中的Pb质量分数超过了90%。Pb也被广泛用于无机陶瓷电气元件,如压电陶瓷[24]。因此,因子2主要来源于含铅材料。

因子3中Al的贡献率较高(51.3%)。Ni、Fe和Zn是铝合金的合金元素。铝材料是汽车轻量化中使用的早期材料之一,相关生产和使用技术都非常成熟[25]。铝及其合金具有弹性好、密度低、比强度和硬度高、耐腐蚀、表面着色好等性能,在汽车制造领域得到了广泛应用[26]。铝和铝合金材料用于制造汽车车轮、汽车悬架系统和动力系统的各种零件,也用于汽车底盘,如变速箱壳体、离合器壳体和旋转壳体等。因此,因子3来源于铝合金材料。

因子4以Zn和Fe为主,贡献率分别占47.1%和43%。Zn和Fe是镀锌钢板中的重要元素。镀锌钢板是以热轧或冷轧钢带为基材,经过连续热浸镀锌工艺制得,具有耐腐蚀性强、涂层韧性强、表面质量好等优点,广泛应用于汽车车身、挡泥板、发动机盖等。因此,因子4来源于镀锌钢板材料。

在因子5中,Cr和Ni的贡献率较高,分别为60.3%和47.1%。目前,塑料件被广泛应用于汽车内饰,因其具有易脏、易磨损、表面光泽暗淡等缺点,所以汽车内饰塑料件要进行电镀处理[27]。镀镍和镀铬不仅可以美化汽车内饰,还能满足耐腐蚀和耐磨的要求。因此,因子5来源于电镀镍-铬合金材料。

因子6以Cu的贡献为主,贡献率为66.5%。以Zn作为主要添加元素的铜合金统称为黄铜,常用于汽车散热器、液压装置、制动摩擦片、制动系统、电子动力系统、齿轮、轴承、垫片及各种接头。因此,因子6来源于铜合金材料。

每个因子对报废汽车拆解厂重金属的贡献占比如图5所示。

图5 各因子的贡献比例图Fig.5 The contribution ratio of different factors

由图5可知:镀锌钢板材料源(因子4)对重金属的贡献最大,贡献率为37%;其次是铝合金材料源(因子3)、含铅材料源(因子2)、铜合金材料源(因子6)、汽车涂料源(因子1)和电镀镍-铬合金材料源(因子5),贡献率分别为27%、17%、10%、7%和2%。将解析出的主要来源与拆解工艺进行关联,发现镀锌钢板材料源和铝合金材料源主要来自切割和破碎工艺,涉及的区域有机械破碎区、小车切割区和大车切割区。因此,需要对这3个区域制订有效的措施,以预防和控制重金属污染。

2.3 人体健康风险评价

利用美国环保署推荐的人体健康风险评价模型对Cu、Pb、Zn、Ni、Cr和Cd等6种重金属进行非致癌风险评价,结果见表3、表4。由表3、表4可知,在6种重金属元素中,PM2.5和PM10中Cr的QH在机械破碎区最高,对男性的QH分别为1.21和5.29,对女性的QH分别为1.15和5.04,该值高于安全水平(QH=1),对职工具有一定的非致癌风险。其余5种重金属元素通过吸入的方式对报废汽车拆解厂职工的非致癌风险是可以接受的。PM2.5和PM10中6种重金属元素在不同功能区的危险指数(IH)分别为2.91×10-1~1.24和2.74×10-1~5.57 ,且机械破碎区的IH最高,原因是该区的Cr的QH超过了安全值。总体而言,PM10中重金属元素的非致癌风险高于PM2.5,男性的非致癌风险高于女性。不同功能区重金属元素非致癌风险排序为:①PM2.5,机械破碎区>零件存放区>人工分选区>大车切割区>整车拆解区>小车切割区>报废汽车存放区;②PM10,机械破碎区>人工分选区>整车拆解区>大车切割区>零件存放区>报废汽车存放区>小车切割区,因此需要特别注意机械破碎区对工人健康的影响。此外,Cr的非致癌风险高于其他5种重金属元素,因此需要加强对Cr的管控。

表3 不同功能区重金属对男性的非致癌风险值(QH)Table 3 Non-carcinogenic risk values (QH) of heavy metals in different functional zones for male

表4 不同功能区重金属对女性的非致癌风险值(QH)Table 4 Non-carcinogenic risk values (QH) of heavy metals in different functional zones for female

报废汽车拆解厂重金属致癌风险值(RILC)计算结果见表5。由表5可知,Ni、Cr、Cd的致癌风险在机械破碎区最高,在报废汽车存放区和小车切割区相对较低,7个区域重金属的致癌风险水平排序为Cr>Cd>Ni。所有功能区男性的致癌风险在5.78×10-7~2.64×10-3,女性的致癌风险在5.14×10-7~2.35×10-3。总体而言,男性的致癌风险大于女性,这是因为男性的呼吸速率高于女性。Ni和Cd在7个功能区的癌症风险在5.78×10-7~6.91×10-5,表明具有潜在的致癌风险。值得注意的是,Cr在所有区域的致癌风险都在1.14×10-4~2.64×10-3,显著高于1×10-4,表明Cr对工人具有较高的致癌风险。

表5 不同功能区重金属的终身增量致癌风险值(RILC)Table 5 Lifetime incremental carcinogenic risk values (RILC) of heavy metals in different functional zones

3 结论

a.在机械破碎区(PM10:39.20 μg/m3,PM2.5:15.48 μg/m3)和人工分选区(PM10:27.94 μg/m3,PM2.5:15.62 μg/m3)中,所有重金属的平均质量浓度均较高。7个区域Fe和Al的质量浓度明显较高,分别为2.54~ 21.26 μg/m3和0.38~10.63 μg/m3。

b.报废汽车拆解厂七大功能区污染总体情况为:①PM2.5,人工分选区>机械破碎区>大车切割区>零件存放区>整车拆解区>报废汽车存放区>小车切割区;②PM10,机械破碎区>人工分选区>整车拆解区>大车切割区>小车切割区>报废汽车存放区>零件存放区。

c.机械破碎区和人工分选区中Pb的质量浓度均高于标准限值,所有功能区中Cd的质量浓度均超过标准限值。

d.利用PMF模型对拆解厂重金属来源进行量化和识别,解析出汽车涂料源、含铅材料源、铝合金材料源、镀锌钢板材料源、电镀镍-铬合金材料源和铜合金材料源6个主要来源,贡献率分别为7%、17%、27%、37%、2%和10%。将解析出的主要来源与拆解工艺进行关联,发现镀锌钢板材料源和铝合金材料源主要来源于切割和破碎工艺,涉及的区域有机械破碎区、小车切割区和大车切割区。因此,需要对这3个区域制订有效措施,以预防和控制重金属污染。

e.只有机械破碎区Cr的QH超过安全值,其他区域对人体的非致癌风险是可以接受的。7个区域所有重金属的致癌风险排序为Cr>Cd>Ni,Ni和Cd在7个区域的癌症风险在5.78×10-7~6.91×10-5,表明其具有潜在的致癌风险。Cr在所有区域的致癌风险都高于1×10-4,表明其对工人具有较高的致癌风险。