煤矿井下连续管钻进管柱分析及射流钻进实验

姚宁平,王 力,张金宝,豆旭谦,魏宏超

(1.煤炭科学研究总院,北京 100013;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

钻探是煤矿地质信息探查、瓦斯防治和水害治理的直接手段,是保证煤矿安全生产的根本措施[1-2]。煤矿井下每年仅用于瓦斯治理的钻孔工作量就达到1.5 亿m 以上,目前,煤矿井下钻探采用接单根的方式加接钻杆,辅助作业时间长、劳动强度高且存在安全隐患[3-4],频繁地加杆停泵(循环间断)也易导致沉渣卡钻事故。因此,亟需提高煤矿井下特殊环境下钻探施工的自动化程度和作业安全性,以满足煤矿安全高效生产的重大需求。

连续管钻井是采用缠绕在滚筒上的柔性钢管作为钻柱而完成钻井的技术。1992 年,美国 Oryx 公司采用连续油管在一口老井中完成了水平井侧钻作业,侧钻长度320 m[5]。Baker Hughes 在中东地区相继创造了最长水平段1 457 m、单趟连续管柱侧钻1 607 m 的记录[6-7]。近年来,每年连续管钻井数都在1 000 口以上,全世界每年在用连续管钻机超过1 500 台[8],连续管钻井技术已成为发展最快的石油钻井技术之一[9-10],其优势在于不需要连接单根,可以连续钻进和起下钻,自动化程度高,大幅降低辅助作业时间,减少人工操作和误操作,施工安全性高,钻进过程中钻井液可以连续循环,有利于减少沉渣卡钻事故。在地质勘探和煤矿领域,美国AXON 公司和澳大利亚DET CRC 都开发了地面地质勘探用连续管钻机[11]。

连续管钻进技术的优势正中煤矿井下钻探施工的痛点,也是煤矿井下钻探技术未来重要的发展方向。笔者针对连续管钻进技术在煤矿井下坑道钻探应用中存在的管柱配置、钻进方法等关键问题,提出煤矿井下坑道连续管射流定向钻进方法,进行近水平钻进连续管屈曲、连续管流体摩阻、旋转水射流参数等关键问题的研究,并进行射流破岩和地面喷射定向钻进实验,以期为开发煤矿坑道连续管钻进技术和装备提供了理论基础。

1 煤矿坑道连续管钻进方法

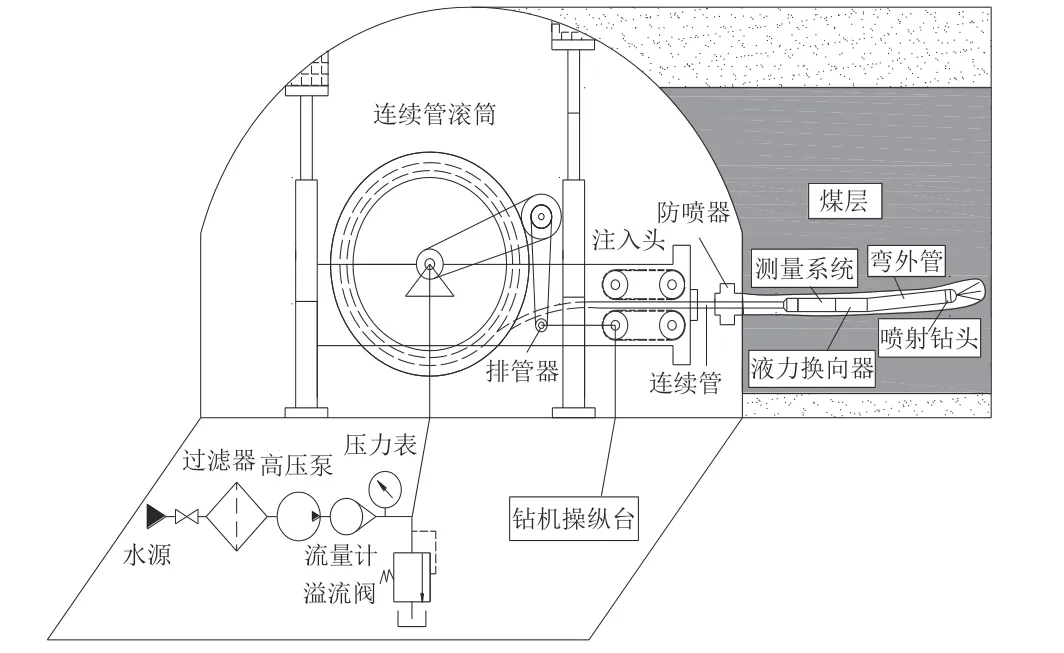

受煤矿巷道空间和连续管最小弹性弯曲半径限制,煤矿井下无法应用较大直径连续管;由于钻具级配限制,配套小直径螺杆钻具钻进能力小;另外,连续管管柱柔性大,难以从孔口旋转管柱来调整螺杆钻具的工具面向角,无法实现定向钻进,难以满足煤矿井下定向钻进需要。针对上述问题,结合煤矿坑道近水平钻进特点,提出连续管钻进采用水射流喷射钻进的方法。高压水通过旋转密封结构进入连续管,经过液力换向器后驱动旋转水射流钻头喷射破岩,连续管在滚筒和注入头的协同驱动下,随着破岩不断地注入孔内就可以实现连续定向钻进。连续管钻机设计为卧式结构(底盘可设计为履带平台),连续管注入方向和钻进方向一致,大幅减少了起下钻引起的疲劳应力循环次数,提高了连续管的寿命。水平放置的注入头提供连续管延伸所需的注入力,连续管钻进总体技术方案如图1 所示。

图1 连续管钻进总体技术方案Fig.1 Overall technical plan of coiled tubing drilling

液力换向器是连续管喷射定向钻进方法的核心装置。开泵钻进时,流体流经喷射钻头时会产生节流压差,流体压力通过喷射钻头、传递至接头、下壳体和上壳体后整体向下移动,同时压缩弹簧,当减小泵入流体时,节流压差减小,弹簧回弹推动上述机构上行,通过棘轮机构导向销与导向槽的配合,驱动液力换向器前端连接的喷射钻头转动一个固定角度,即完成喷射钻头工具面调整,此时在泵量稳定的情况下,棘轮机构会锁住当前定向方位,使水射流在稳定方向喷射破岩,随着连续管不断向前钻进延伸,便实现了定向钻进,液力换向器如图2 所示。

图2 液力换向器Fig.2 Hydraulic orienter

确定了煤矿井下连续管射流定向钻进方法后,连续管管柱在有限空间下许用弯曲半径、流体摩阻、受钻孔直径约束下的屈曲状态、射流破岩以及定向钻进的效果成了研究的关键。

2 连续管管柱分析

连续管管柱是煤矿井下连续管钻进技术开发的关键,即根据钻进方法、钻进深度以及钻孔直径进行连续管管柱分析和确定。连续管的弹性弯曲半径、管内流体摩阻、近水平钻进最优管孔比(连续管管径与钻孔孔径比)是确定连续管管柱的关键参数。

2.1 连续管弹性弯曲半径

由图1 可知,连续管钻机的尺寸取决于滚筒尺寸,而滚筒尺寸取决于连续管最小弹性弯曲半径。连续管最小弹性弯曲半径可根据下式[12]计算:

式中:Ry为连续管的最小弹性弯曲半径,mm;r0为连续管外半径,mm;E为弹性模量,Pa;σy为连续管屈服强度,Pa。常用CT100 钢级的连续管弹性模量E取1.86×1011Pa,屈服强度σy取6.89×108Pa。

ø19~ø44.45 mm 连续管的最小弹性弯曲半径可由式(1)计算得出,结果见表1。ø38.1 mm 连续管的最小弹性弯曲直径为2.572 m,加上操作空间300 mm,高度达到了2.872 m,接近一般煤矿巷道高度(3 000 mm)极限值。若再加上钻机底盘高度(200~500 mm),从尺寸角度看,ø38.1 mm 连续管巷道普适性受限,可在较大尺寸巷道中使用,结合表1 可知,ø31.75 mm 以下连续管缠绕滚筒后,在空间上可满足一般煤矿巷道适用要求。

表1 连续管最小弹性弯曲直径Table 1 Minimum elastic bending diameter of coiled tubing

2.2 连续管流体摩阻分析

连续管内流体摩阻可由压力损失Δpf表示[13]:

式中:L和d分别为管长和管径,m;ρ为流体密度,kg/m3;v为管内流体的平均速度,m/s;f为摩阻系数,与流体的雷诺数和管壁的表面粗糙度等因素有关,通过下面公式来计算流体的雷诺数:

式中:μ为流体黏度,Pa·s。

连续管钻进作业时,管内流体液态为紊流[14],处于混合摩擦区,此时根据Colebrook-White 公式,直管段摩阻系数fSL为[15]:

由于式(4)为隐函数,不易求解,采用文献[15]研究结果,可得fSL的高度近似解为:

式中:ε为相对粗糙度;φ为绝对粗糙度,连续管取φ=47.25×10−6m[16]。

根据Sas-Jaworsky 经验公式,滚筒上盘管段摩阻系数fCL为[17]:

式中:Rb为连续管缠绕在滚筒上时的弯曲半径,m。

将式(5)、式(6) 分别代入式(2) 相加,即可得到钻进时流体在连续管内的总摩阻为:

流体在连续管内的总摩阻即为流体流经连续管时的总压降。按照煤矿坑道连续管钻进工艺条件,连续管分别为ø19、ø25.4、ø31.75、ø38.1 mm,钻进深度200 m,最大流量为200 L/min,流体密度1 000 kg/m3,黏度0.978 4 mPa·s 时计算不同管径、不同弯曲比(r0/Rb)情况下的摩阻如图3 所示。

图3 不同直径连续管在不同弯曲比条件下流体摩阻Fig.3 Fluid friction of coiled tubing with different diameters and bending ratios

对于ø19 mm 和ø25.4 mm 连续管在流量200 L/min以内流体摩阻与流量近似指数关系,连续管管径越小,流阻随流量增加而急剧升高。对于ø31.75、ø38.1 mm连续管,在流量200 L/min 以内流体摩阻与流量近似于线性关系。ø31.75、ø38.1 mm 连续管摩阻分别为2.08、0.88 MPa,而ø19、ø25.4 mm 连续管摩阻分别达到了26、7 MPa 以上。在管径和流量一定的情况下,流体摩阻随弯曲比的减小而减小,因此,影响流体摩阻的主要因素为连续管管径和流量,弯曲比在一定程度上影响流体摩阻,但不是主导因素。

结合2.1 节尺寸适用性的分析结果和煤矿井下钻探泥浆泵可提供的压力31.5 MPa、流量200 L/min 的条件,除去ø31.75 mm 连续管流体摩阻2.08 MPa,满足煤层射流钻进压力要求,以及一般巷道普适性的因素,优选ø31.75 mm 连续管作为进一步研究对象。

2.3 近水平钻进管柱屈曲分析

采用有限元分析管柱屈曲,孔底、孔壁采用刚体材料,限制所有自由度,结合煤矿井下常用钻孔级配标准[18],模拟孔径分别为50、70、90、110 mm。连续管采用弹塑性材料,弹性模量213 GPa、屈服强度960 MPa、泊松比0.28,外径31.75 mm、管壁厚度2.4 mm、长度10 m,连续管设置轴向位移速度0.017 m/s,并施加重力加速度。孔底、孔壁以及连续管均采用六面体网格。

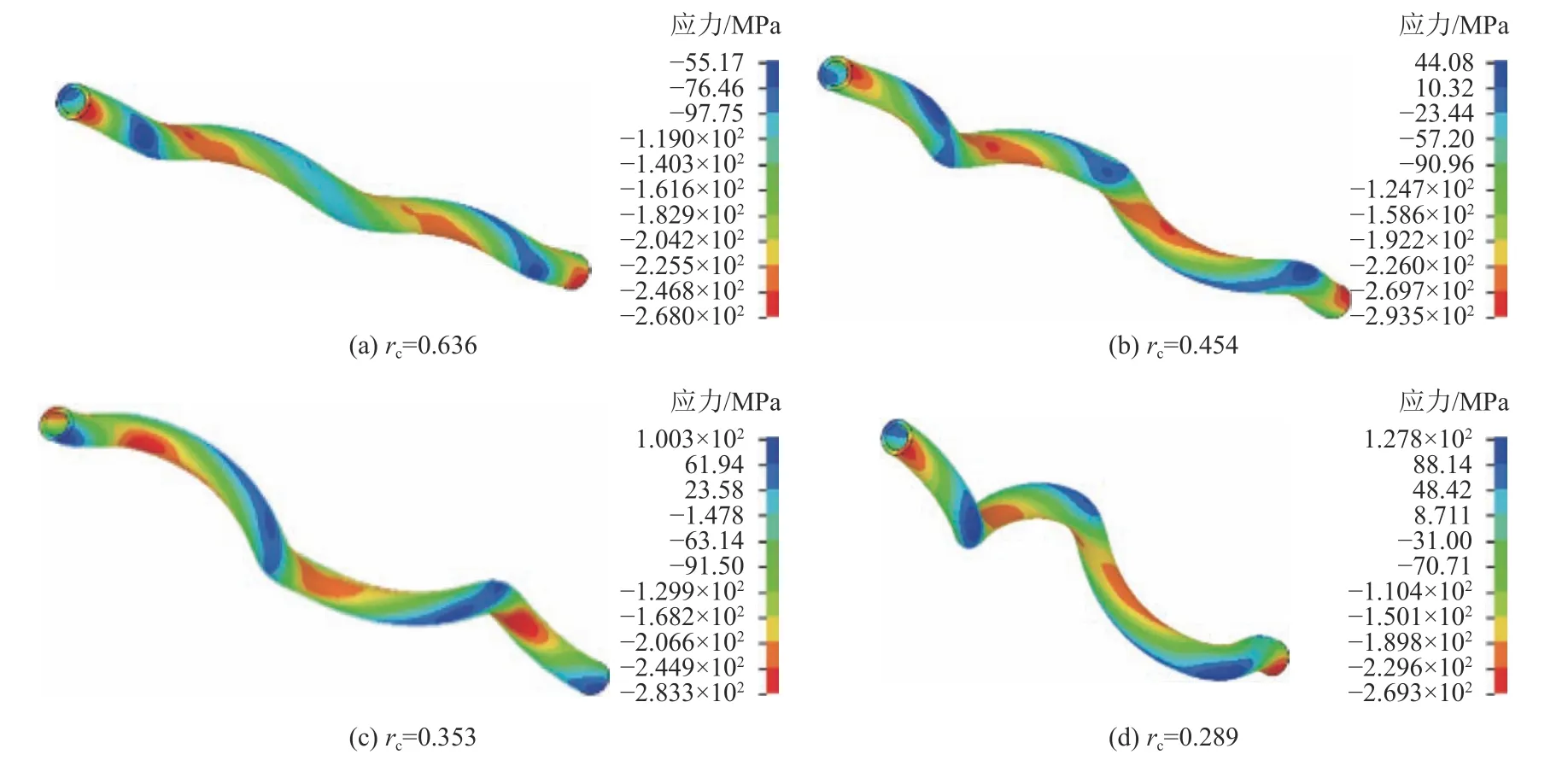

近水平钻进时,连续管管径(dc)与钻孔直径(db)匹配关系管孔比(rc=dc/db)对钻柱安全性和连续管延伸深度产生影响。在施加相同轴向运动速度和边界条件情况下,对ø31.75 mm 连续管在孔径50、70、90、110 mm时,即rc=0.636、rc=0.454、rc=0.353、rc=0.289 进行了屈曲分析,不同时刻rc应力如图4—图6 所示。

图4 不同rc 下轴向加载t=0.2 s 时应力分布Fig.4 Stress distribution under different rc at axial loading time t=0.2 s

图5 不同rc 下轴向加载t=0.3 s 时应力分布Fig.5 Stress distribution under different rc at axial loading time t=0.3 s

图6 不同rc 下轴向加载t=0.5 s 时应力分布Fig.6 Stress distribution under different rc at axial loading time t=0.5 s

rc=0.636,在t=0.3 s 时连续管在孔内由连续接触变成了多点接触出现了正弦屈曲,随着继续轴向给进,当t=0.5 s 时呈现螺旋屈曲状态。rc=0.454,在t=0.2 s时连续管在孔内由连续接触变成了多点接触出现了正弦屈曲,随着继续轴向给进,当t=0.5 s 时已进入螺旋屈曲状态。rc=0.353、rc=0.289,在t=0.2 s 时连续管在孔内由连续接触变成了多点接触出现了正弦屈曲,随着继续轴向给进,当t=0.3 s 时已完全呈现螺旋屈曲状态,t=0.5 s 时,拉应力水平提高了一个量级。

如图7a 所示,rc=0.636 时,在连续管与孔壁接触时接触应力剧烈振荡,随后趋于稳定;当连续管由正弦屈曲向螺旋屈曲转化时接触力再次剧烈震荡。如图7b所示,rc=0.454 时,在连续管与孔壁接触时接触应力剧烈振荡,发生正弦屈曲之后一直趋于稳定。如图7c 所示,rc=0.353 时,在连续管与孔壁接触时接触应力剧烈振荡,发生正弦屈曲之后直趋于高频小幅振荡稳定状态。如图7d 所示,rc=0.289 时,在连续管与孔壁接触时接触应力剧烈振荡,发生正弦屈曲之后直趋于高频小幅振荡状态,振幅比rc=0.353 时大。

图7 不同rc 不同时刻孔壁接触应力Fig.7 Contact stress of hole wall at different time under different rc

从连续管屈曲分析看,当rc=0.454 时,管柱正弦屈曲和螺旋屈曲发生较晚,临界载荷相对较大;当rc=0.353、rc=0.289 时,正弦屈曲和螺旋屈曲发生时间相当,但拉应力水平高出一个量级。从连续管与孔壁接触应力分析看,不同rc时,随着轴向位移增大,连续管轴向最大应力都趋向于增大,但当rc=0.454 时,连续管最大压应力呈近似线性变化,且处于相对较低水平,如图8 所示。

图8 连续管不同rc 时压应力变化Fig.8 Variation of compressive stress of coiled tubing at different rc

因此,经过综合分析不同rc时屈曲行为、接触应力以及最大压应力等因素,管径为31.75 mm、孔径为70 mm 时,连续管在孔内的力学条件较好。

3 射流钻进工艺研究

3.1 旋转水射流参数

由于旋转射流具有径向、切向和轴向的空间三维速度,破岩时有正面压碎、拉伸破碎和剪切破碎的作用,破岩效率高,同时还具备自动扩孔的能力[19-23],在煤层瓦斯抽采孔钻进中具有优势。

1)射流速度

喷嘴内外2 个截面间的伯努利方程,可得出下列关系式:

式中:p1为 喷嘴内静压力,MPa;p2为喷嘴外静压力,MPa;v1为喷嘴内流体平均流速,m/s;v2为喷嘴外流体平均流速,m/s;ρ1=ρ2为喷嘴前后流体密度,kg/m3。由内外2 个截面的连续性方程得:

由于喷嘴内外压差非常大,即p1远大于远小于1,同时将清水ρ=1 000 kg/m3代入式(11),得出喷嘴出口射流流速简化为:

2)射流流量

由式(12)可以计算出喷嘴出口流速,射流流量可由出口速度乘以截面积得出,即:

式中:dj为喷嘴直径,mm。

3)射流破岩力[24]

根据作用力与反作用力原理,前喷孔的反冲力即为射流的破岩力:

式中:Ff为射流反冲力,N。将式(13)代入式(14)得射流反冲力另一种表达式:

对于多喷嘴射流钻头的破岩力可表示为:

式中:Fp为 喷头射流总破岩力,N;n为喷嘴数量,个;θ为喷嘴的喷射角度,(°)。

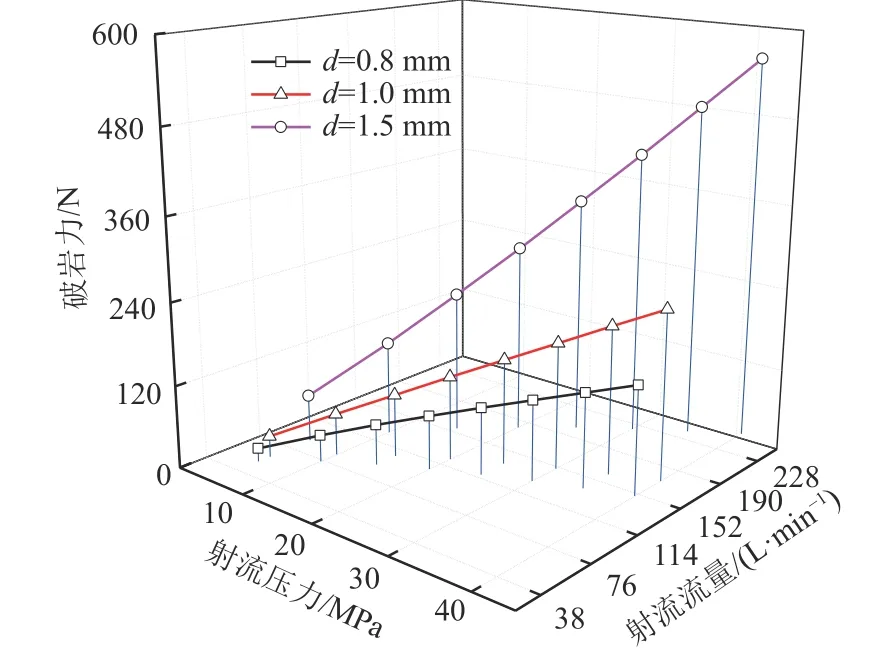

根据前人关于煤层射流钻进所需射流压力、流量的研究成果[25],计算不同压力下,符合煤矿井下泥浆泵能力的不同直径喷嘴的流量与破岩力关系如图9 所示,3 种喷嘴中,d=1.5 mm 时,随着射流压力增大,破岩力增加更快,且绝对值也最大,但是在流量一定的情况下,它的射流压力最小、射流速度最低;d=0.8、1.0 mm 时,破岩力增加较慢,在流量一定的情况下,它们的射流压力大、射流速度也高。然而,在钻孔施工时不是仅仅只考虑破岩效果,要综合考虑射流压力、破岩力和流量,它们关系到破岩能力、钻进速度和排渣效率等综合影响下的钻进效果。

图9 射流压力、流量与破岩力关系Fig.9 Relationship between jet pressure,flow rate and rock-breaking force

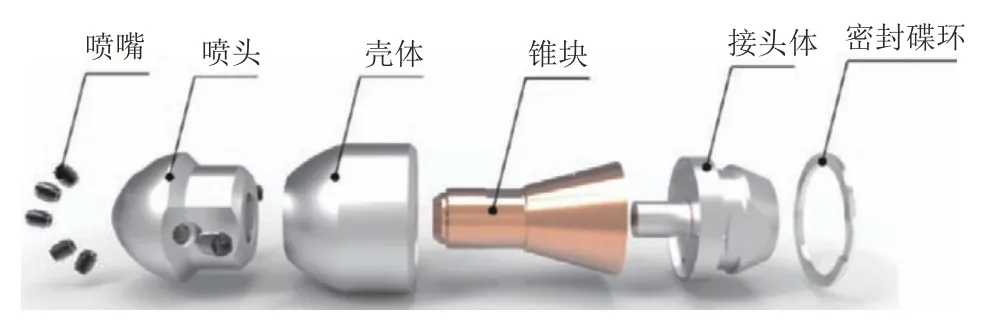

综合考虑煤矿井下钻探用泵能力(压力:31.5 MPa,排量:200 L/min),大部分煤层单轴抗压强度在15 MPa[26]左右等因素,设计了自旋转水射流喷射钻头,喷头上布置5 个喷嘴,第一个喷嘴布置在喷头锥尖处,与轴线夹角10°,其余喷嘴交错且等间距布置于锥面两侧,与轴线夹角分别为20°、30°、45°、60°,且沿圆周顺时针偏斜10°,以产生旋转转矩,喷射钻头结构如图10 所示,根据钻头参数计算的理论破岩力见表2。

图10 旋转射流钻头结构Fig.10 Structure of rotating jet bit

表2 不同喷嘴不同流量时破岩力Table 2 Rock-breaking force at different flow rates of nozzles

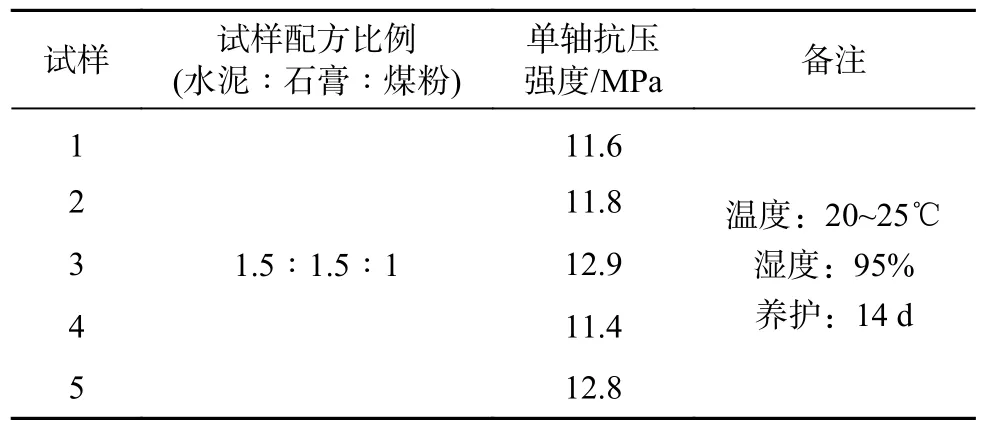

3.2 喷射破岩实验

依据相似材料原理,采用普通硅酸盐水泥32.5、ZT303 石膏和煤粉(粒径小于3 mm)制备了的煤层相似材料试样,并对试样进行了单轴抗压实验,测得平均单轴抗压强度12.1 MPa,接近煤层强度。试样配方按水泥、石膏、煤粉(1.5∶1.5∶1)的比例配比,试样单轴抗压强度测试结果见表3。

表3 煤试样配方及强度实验结果Table 3 Coal sample formula and strength test results

采用排量200 L/min、最大压力35 MPa 泥浆泵,用上述3 种喷嘴的喷射钻头钻进同一种强度试样,分析 破岩效果,实验过程如图11 所示。

图11 室内旋转水射流喷射破岩实验Fig.11 Laboratory experiment on rock breaking by rotating water jet

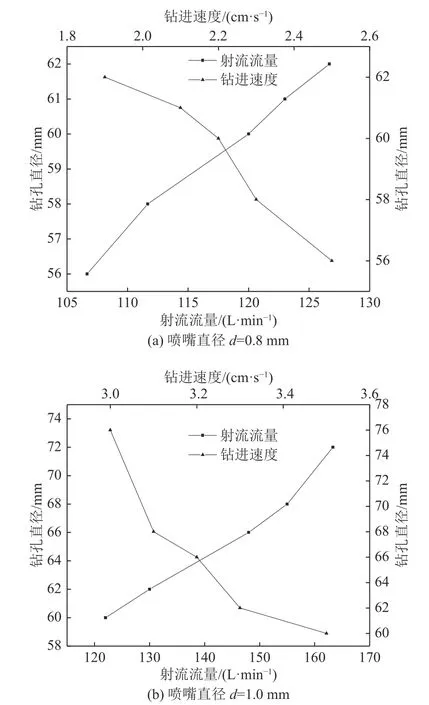

采用d=1.5 mm 钻头实验时,喷射压力达到约15 MPa时,实验泥浆泵达到排量最大值,无法继续加载,未产生明显破岩作用。根据前面分析,d=1.5 mm 喷嘴在泵压达到25 MPa 后需要流量达到200 L/min 以上,在泥浆泵能力受限时,其射流速度、喷射压力不足以破岩,且对于煤层钻探性质和排渣需求,更大的冲洗流量会冲刷孔壁,反而不利于孔壁稳定。采用d=0.8、1.0 mm喷嘴钻头,将泵压升高到20 MPa 以上开始破岩实验,钻孔直径随着泵量的增加而增大,随着给进速度的增加而减小。d=0.8 mm 时,流量106~126 L/min,钻孔直径56~62 mm;给进速度1.9~2.5 cm/s 时,钻孔直径62~56 mm;d=1.0 mm 时,流量122~163 L/min,钻孔直径60~72 mm;给进速度3.0~3.5 cm/s 时,钻孔直径76~60 mm,钻进速度、射流流量与破岩直径的关系如图12 所示。

图12 钻进速度、射流流量与破岩直径关系Fig.12 Relationship between drilling speed,jet flow rate and rock-breaking diameter

在一定泵压、流量下,d=1.0 mm 射流钻头破岩效率和钻孔直径优于d=0.8 mm 射流钻头,且射流流量大,实际钻进时也有利于返水排渣。

3.3 射流定向钻进实验

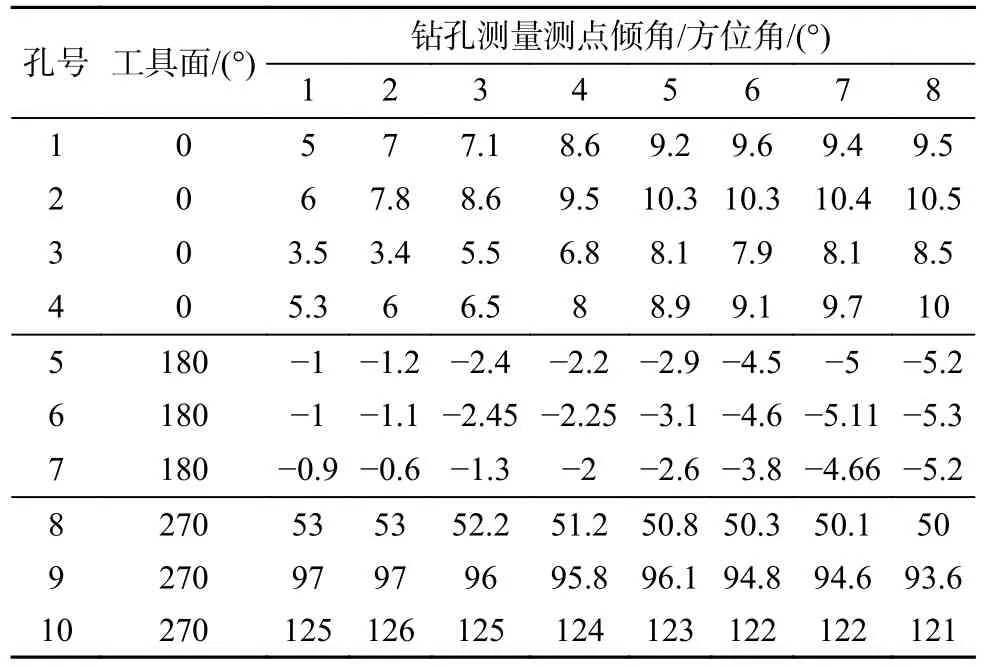

采用上述研究确定的ø34.5 mm/ 5×1.0 mm 喷射钻头+ø40 mm 液力换向器+ø31.75 mm 连续管钻具组合,配套ZDY650 全液压坑道钻机,排量200 L/min、最大压力31.5 MPa 泥浆泵等设备在黄土地层中进行了射流定向钻进实验,该黄土层层主要为第四系堆积物,硬塑为主,厚约 3 m,含零星姜石,成孔性较好。采用0°、180°、270°等典型工具面施工实验钻孔10 个,钻孔深度均设计为50 m,每6 m 进行一次钻孔测斜。钻进现场如图13 所示,采用的实验设备与材料见表4,实验钻孔情况见表5。

表4 采用的实验设备和材料Table 4 Test equipment and material adopted

表5 实验钻孔Table 5 Test boreholes

图13 地面模拟钻进实验Fig.13 Simulated surface drilling test

3.4 钻进效果分析

(1)钻进工具面向角0°时,施工1 号—4 号钻孔,孔深均为50 m,如图14a 所示,增倾角钻进时,平均增斜率为0.67(°)/6 m。如图14b 所示,工具面向角180°时,施工5 号、6 号、7 号钻孔,平均降斜率为0.61(°)/6 m。如图14c 所示,工具面为270°时,施工8 号、9 号、10号钻孔,平均降方位率0.49(°)/6 m,由图中造斜率线性拟合曲线可知,在工具面向角一定的情况下造斜钻进趋势稳定,验证了连续管射流定向钻进的可靠性。由图14 分析可知,射流定向钻进还可实现直接向上造斜钻进(螺杆钻具钻进造斜时一般需要先向下造斜钻进开出分支孔后,再逐步向上造斜,有一个调整过程),另外,工具面向角0°向上钻进时平均造斜率高于工具面向角180°向下钻进造斜率,是因为向上钻进时钻屑落到下孔壁被排出孔外前,会短暂停留在下孔壁垫高钻具,使得向上造斜率提高,而向下造斜时,定向射流始终要浸入钻屑中,并重复破碎钻屑,减缓了射流钻进效率,就造成了造斜率较低。

图14 不同工具面向角钻进造斜情况Fig.14 Build-up rate of borehole with different tool faces angle

(2)旋转射流钻进时,钻孔直径跟流量成正相关关系,流量越大、泵压就越大,射流速度就越高,钻孔孔径越大;钻孔直径与钻进速度负相关,当钻进速度较快时射流对孔壁的喷射破岩时间短,限制了钻孔孔径向更大扩展。反之,当钻进速度较小时,在同一孔段射流破岩较长时间,钻孔孔壁将会逐渐扩大,直到喷射距离增大,破岩能量衰减至不能有效切割地层为止,流量和钻进速度与孔径统计数据见表6,关系如图15 所示。

图15 不同射流流量、钻进速度与钻孔直径关系Fig.15 Relationship between different flow rate,drilling speed and borehole diameter

表6 不同射流流量、钻进速度下钻孔孔径Table 6 Borehole diameter under different jet flow rates and drilling speed

原地喷射时,流量为200 L/min 时,孔径可达130 mm,流量90 L/min 时,孔径减小至80 mm;射流流量80 L/min情况下,钻进速度为5 m/min 时,孔径为131 mm,钻进速度20 m/min 时,孔径为78 mm。同样的钻进速度下,射流流量越大,钻孔径越大;同样流量下,钻进速度越快,钻孔孔径越小。对于煤层瓦斯抽采孔钻进来说,可利用这种钻进特点,在钻孔完成后通过增大流量或者降低钻进速度,进行钻扩一体化施工,钻孔直径与喷射流量、钻进速度的对比如图16 所示。

图16 钻孔直径与喷射流量和钻进速度对比Fig.16 Comparison between borehole diameter,jet flow rate and drilling speed

4 结论

a.根据煤矿井下连续管钻进总体技术方案,通过对连续管弹性弯曲半径、不同弯曲比r0/Rb流体摩阻、不同管孔比rc连续管屈曲分析,得出了最佳连续管管柱。射流破与钻进实验表明,煤矿井下近水平连续管喷射定向钻进方法是可行的。

b.在管孔比rc=0.454(即ø31.75 mm 连续管、钻孔直径70 mm)时,在连续管与孔壁接触应力在发生正弦屈曲之后一直趋于稳定;钻进时最大压应力呈近似线性变化。

c.实验表明,采用ø34.5 mm/5×1.0 mm 喷 射钻头+1.25°弯管+ø40 mm 液力换向器+ø31.75 mm 连续管,配套流量200 L/min、压力31.5 MPa 泥浆泵钻进时,增倾角平均造斜率为0.67(°)/6 m,减倾角平均造斜率为0.61(°)/6 m,增/减方位平均造斜率0.49(°)/6 m,在工具面向角一定的情况下造斜钻进趋势稳定。钻孔直径跟射流流量成正相关、与钻进速度负相关,通过控制射流流量和钻进速度可控制钻孔直径。

d.在煤相似材料、黄土层中分别进行了破岩实验和定向钻进实验,验证了连续管旋转射流钻进能力和钻进工艺的可行性,下一步计划进行实际煤层钻进工艺参数的研究。