三维超浸润多孔材料在油水分离中的研究进展

刘战剑,杨金月,景境,张曦光,汪怀远,2

(1 东北石油大学化学化工学院,黑龙江 大庆 163318;2 天津大学化工学院,天津 300350)

石油作为一种不可再生资源已经广泛地应用于工业生产、交通运输等行业[1]。随着时代的不断发展,人类对石油的开采量也不断增加,然而开采过程中造成的原油泄漏事故已经屡见不鲜。原油泄漏导致大量的含油废水排放到人类的生存环境,不仅影响地表水和地下水的水质,更是抑制水生生物的生长和发育[2]。此外,油类中的有毒物质进入土壤又破坏土壤的结构,使土壤肥力下降[3],最终导致农作物减产甚至死亡[4]。因此,研究具有高效持久性的油水分离材料已经成为当前科研工作者的广泛追求[5]。

按照含油废水中油滴的尺寸大小,可以将含油废水分为四类[6],即浮油(>150μm)、分散油(20~150μm)、乳化油(<20μm)、溶解油(小于几个纳米)。传统的油水分离方法包括重力法[7]、离心法[8]、膜分离法[9]、吸附法[10]等。Li 等[11]受沙漠中甲虫在空气中集水能力的启发,利用静电纺丝技术电纺聚丙烯腈(PAN)得到纳米纤维膜,然后再利用自旋涂技术将ZIF−8纳米颗粒涂覆到纳米纤维膜的表面,制备出一种超疏水−水下超亲油膜,该超疏水−水下超亲油膜在表面活性剂稳定的水包油乳液中的油水乳液分离效率高达99.92%。Zhong 等[12]采用水热法和过滤吸附法制备了一种水下超疏油复合聚乙烯醇−氧化石墨烯−二氧化钛(PVA−GO−TiO2,PGT)膜,该复合膜具有优良的水包油乳液分离性能,水包油乳液分离效率大于99.1%。尽管如此,超浸润膜在油水乳液分离中存在膜堵塞严重和油水分离后膜受到污染的问题仍不容小觑。综上所述,虽然传统的油水分离方法在一定程度上展现出独特的油水分离优势,但存在分离速度受限、不能连续操作、分离效果不佳、成本高等缺陷[13]。因此研发新方法、新技术进行油水分离已经成为科研工作者的研究热点。三维多孔材料因其具有空隙率高、质地轻、密度小、比表面积大等特点,已经成为一种理想的油水分离材料[14]。

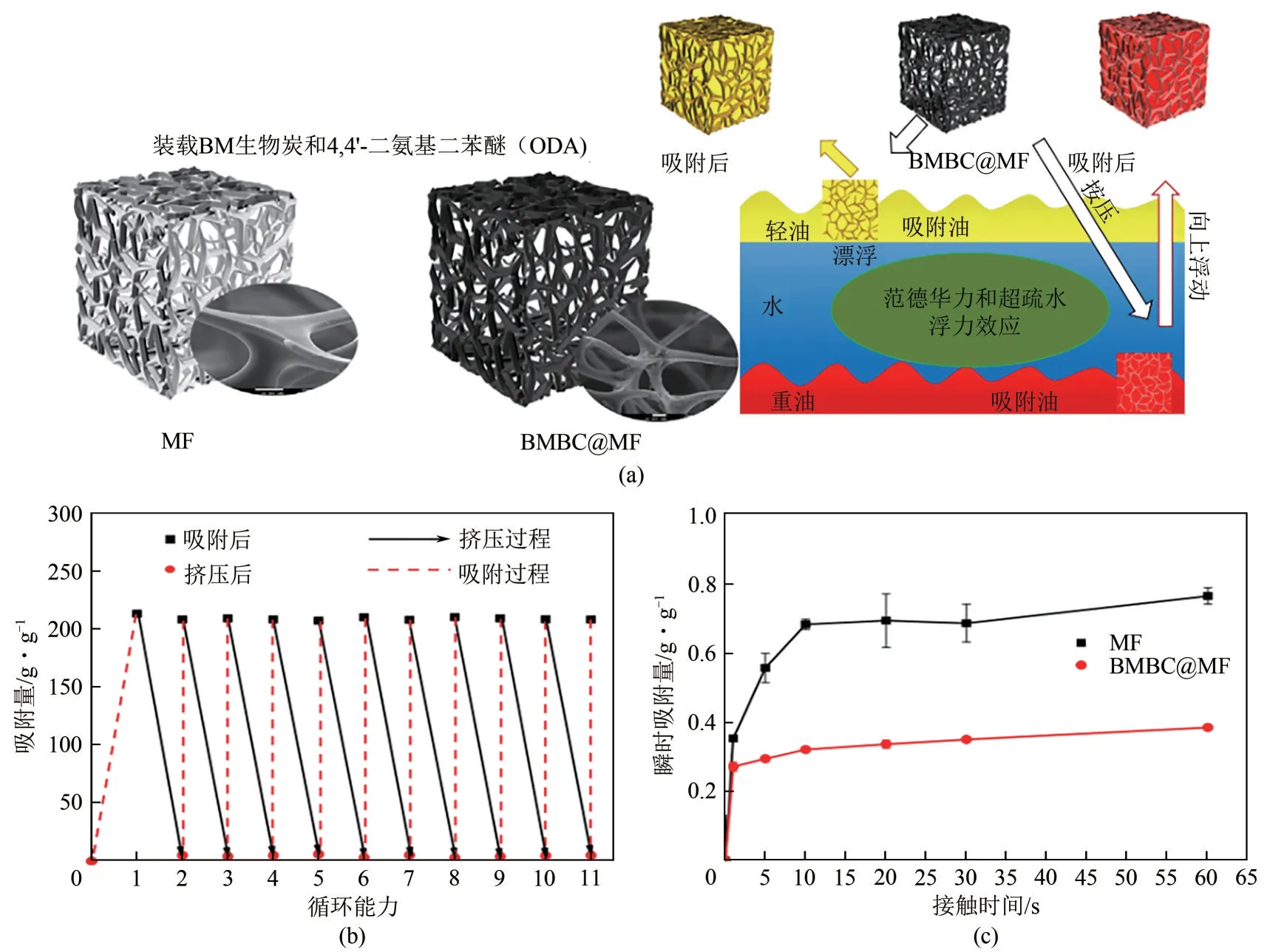

1997 年,德国植物学家贝特洛特发现,水滴在荷叶上倾斜一个角度时可以自由滑落而带走荷叶表面的灰尘,被称为荷叶效应[15]。受到自然界的启发,科研工作者通过对三维多孔材料的表面进行修饰和调控,设计出不同浸润性的三维超浸润多孔油水分离材料。例如,Duan 等[16]通过物理加载和官能团接枝,将生物炭和十八烷胺装载到三聚氰胺海绵的表面上,成功获得了超疏水−超亲油三聚氰胺海绵。Zhu 等[17]采用一种叶状的Co−ZIF−Co−ZIF−L材料涂覆在聚氨酯海绵表面,成功制备了超亲水−水下超疏油聚氨酯海绵。Xu 等[18]将三维细胞状的BiOCl 微球锚定在海绵骨架中,并用十二烷二酸和月桂酸对其进行改性,设计出一种具有可切换润湿性和光催化活性的智能pH 响应型三聚氰胺海绵。在油水分离过程中三维超浸润多孔材料因其具有油水分离效率高、循环使用效果好、机械性能稳定等特点,展现出广阔的应用前景和发展空间。

本文综述了三维超浸润多孔材料在油水分离中的研究进展,介绍了浸润性的基本概念以及自然界中常见的超浸润现象,揭示了三维超浸润多孔材料的油水分离原理,系统概括了三维超浸润多孔材料的种类及其在油水分离中的研究进展,最后指出当前研究存在的问题,并针对可以改进的问题提出了合理的改进方案,为未来三维超浸润多孔材料的研究提供新的思路。

1 基本理论

1.1 接触角、接触角滞后与滚动角

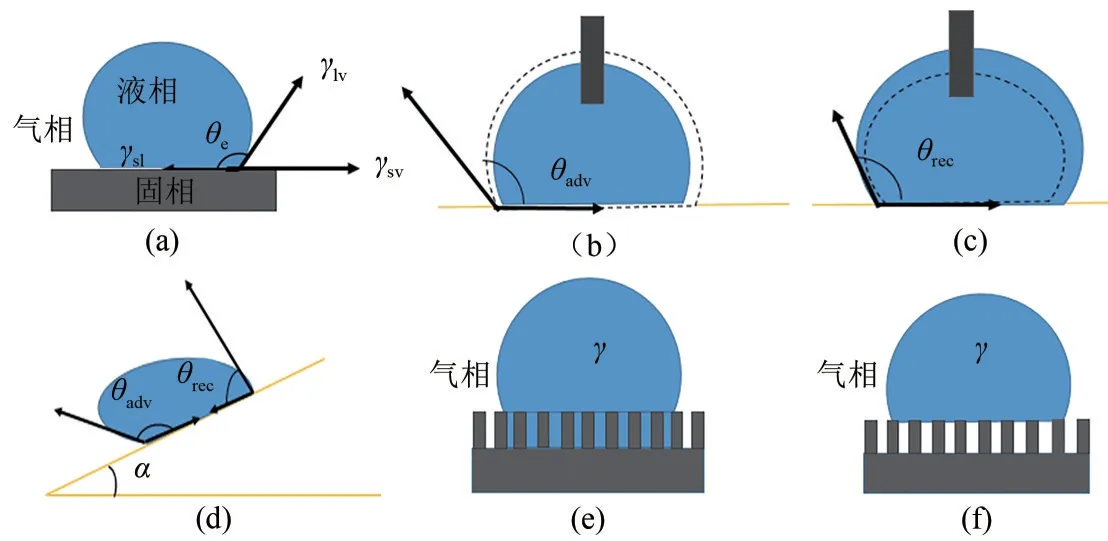

固体表面润湿性理论是材料进行油水分离的理论基础,固体表面的润湿性常用接触角来表示[19]。接触角被定义为以固液气三相的交点为顶点、固液相界面和液气相界面的切线组成的夹角,符号为θ。θ的大小可以表示液体在固体表面的铺展程度:当θ<90°时为亲水表面,特别地,当θ<10°时称为超亲液表面,此时的液体很大程度上铺展在固体材料的表面;当θ>90°时为疏水表面,特别地,当θ>150°时称为超疏液表面,此时的液体在固体表面呈水珠状,可以在光滑的固体表面自由滑落。1805年,托马斯杨首次用Young 模型[20]来计算液体在固体表面的接触角,见图1(a),即空气环境中液滴在理想光滑固体表面上松弛时,接触角可以用三相界面的界面张力来计算,如式(1)所示。

此时若缓慢增加液体的体积,随之增大的接触角称为前进角,持续增加液体体积,三相界线突然向外移动时的接触角为最大前进角,用θadv表示,见图1(b)。反之,持续减小液体体积时三相界线突然向内移动时的接触角为最小后退角,用θrec表示,见图1(c)。定义(θadv−θrec)为接触角滞后[21],液体随表面倾斜开始移动时的倾斜角度为滚动角[22],命名为α,见图1(d)。

实际情况下,理想光滑表面很难存在,因此Wenzel在Young的基础上引入粗糙度进行修正,即Wenzel模型[23]。Wenzel模型的一个重要理论依据是当液滴在非理想均匀粗糙表面上松弛时,见图1(e),假设液体能够完全填满粗糙表面上的凹槽,此时液体在固体表面的接触角计算如式(2)所示。

当cosθ<0 且cosθ'<γcosθ时,粗糙度增大,疏水面的疏水性强;当cosθ>0 且cosθ'>γcosθ时,粗糙度增大,亲水面的亲水性增强。

然而实际情况是液滴不能铺展到粗糙结构内部,致使部分空气被截留在液滴与固体表面的缝隙中,形成固/液/气三相界面,见图1(f)。把粗糙的材料表面假设成一个复合表面,实际的液滴并未完全充满固体上的凹槽,液滴既与固体的粗糙表面接触,又与粗糙结构中的空气层接触而达到平衡状态的一种模型,即Cassie 模型[24],此时液体在固体表面接触角的计算见式(3)。

图1 液滴不同的浸润模型以及接触角、接触角滞后与滚动角模型

此时若改变材料表面的表面能和粗糙度可以改变材料的浸润性,达到超亲/疏水、超亲/疏油的目的。水下理想光滑表面上油滴的接触角计算见式(4)。

此时Wenzel 和Cassie 模型的接触角又可以按式(5)和式(6)计算。

特殊地,当液滴从Cassie‐Baxter 状态[25]转变为Wenzel 状态时,液体将会替代粗糙表面凹槽中的部分空气,致使表面静态接触角的降低和动态接触角滞后的增加,利用两个状态的方程即可得到接触角阈值θc,见式(7)。

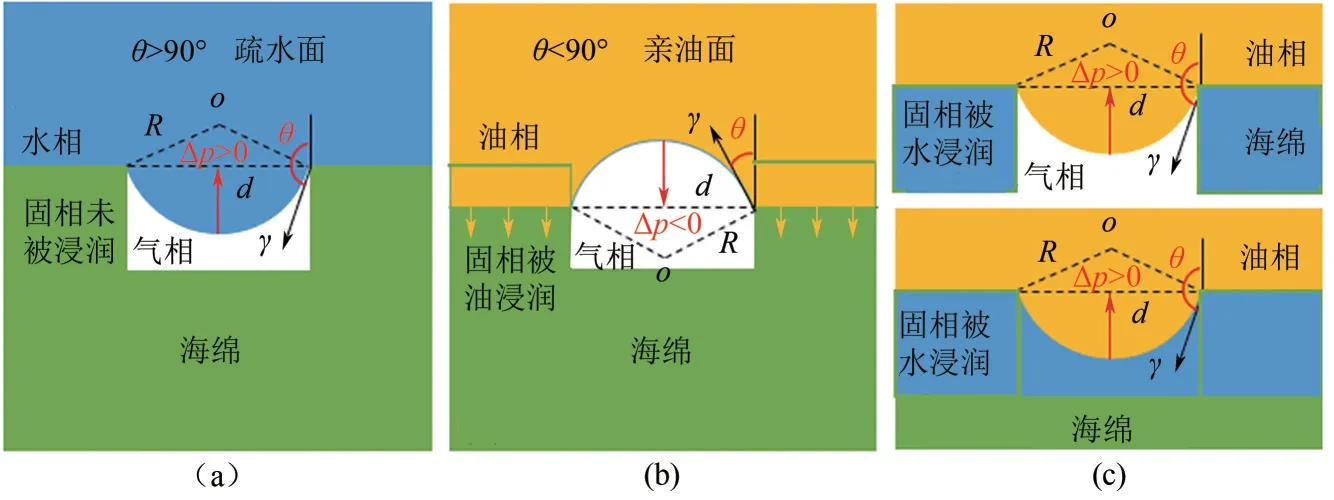

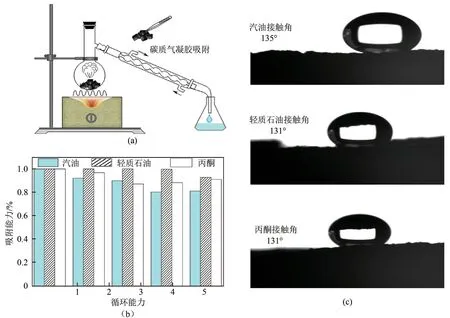

此时由于f1<1<γ,所以−1 2009年,Jiang等[26]通过1,2-二氯乙烷的水下接触角测试,证明了Cassie‐Baxter模型不仅适用于空气/水/固体复合界面,同样适用于水/油/固体复合界面。当超亲水材料浸入水中时,其表面的凹槽被水填满。根据式(6),当油滴在水下与该材料接触时,由于接触水的面积分数较大,导致f1变小,因此表观接触角也增大,即材料显示出水下超疏油的特性。 荷叶表面的自清洁现象引起了科研人员的广泛关注,人类又从自然界中发现,芋头的叶子、印度美人蕉[27]、蔷薇花瓣、花生叶[28]、油菜花等也具有超疏水现象,科研人员进一步探索其疏水的机理,用电子显微镜观察其表面,发现这些植物的疏水性与表面结构含有低表面能的蜡质层和乳突状的粗糙结构有关[29],见图2(a)。随着研究的不断深入,鱼类能在含油废水里保持自身的清洁引起科研人员的关注,后来科研人员进一步对鱼鳞的表面结构进行了研究,发现鱼鳞表面由磷酸钙、蛋白质和一层亲水性黏膜组成,在显微镜下观察发现,鱼鳞的表面有许多呈放射状排列的微乳突结构[30],见图2(b),这种结构使得鱼鳞的表面很容易被液体铺展,从而呈现超亲水−水下超疏油的特性。 图2 自然界中的一些超浸润现象[32] 受这些现象的启发得出结论,在材料表面构造纳微结构和低表面能可以实现特殊浸润表面[31],根据得出的结论,可以构筑三维超浸润多孔材料表面,从而增加油水分离过程中材料对水/油的选择透过性、吸附和保油性,最终实现油水混合物的分离并回收油。接下来将进一步揭示油水分离的原理。 目前构造三维超浸润多孔材料表面主要通过两个途径:①在材料表面构造纳微结构;②降低材料的表面能。根据永−拉普拉斯方程[33],将任何平面或截面设想为网格平面,液滴在多孔材料表面产生外部压力,液滴进入多孔材料的通道要克服侵入压力,侵入压力定义为式(8)。 式中,γ是水/油的界面张力。对于超疏水−超亲 油 的 材 料 表 面,θA水>150°,Δp水> 0,然 而,θA油<30°,Δp油< 0,见图3(a),此时水被阻挡在材料的外表面,而油在侵入压力的作用下渗透多孔材料的表面,然后在重力驱动以及多孔材料表面介质张力的作用下将油滴吸附至多孔材料的通道并“储存”起来,最终实现油水分离。与之相反,对于超亲水−超疏油材料表面,θA水<30°,Δp水< 0,然而,θA油>150°,Δp油> 0,见图3(b),此时由于多孔材料表面含有大量的亲水基团,水迅速将多孔材料表面润湿,在毛细管力的作用下形成一层水合层,从而阻止油滴的进入,最终达到油水分离的效果。但随着分离次数的增加,水膜易在重力的作用下发生沉降,导致持续油水分离效果不佳,见图3(c)。 图3 三维超浸润多孔材料油水分离示意图[32] 基于此,不难发现多孔材料的孔隙率、材料表面能、超浸润稳定性是三维超浸润多孔材料良好分离性能的关键因素。因此,研究制备工艺简单、油水分离效率高、机械性能稳定、循环使用效果好且循环次数高的三维超浸润多孔材料是目前科研工作者主要的研究热点。 目前三维超浸润多孔材料广泛应用于油水混合物的分离,展现出很好的应用前景[34]。三维超浸润多孔材料按照材料种类可以分为海绵[35]、泡沫[36]、气凝胶[37]、木材[38]、多孔纤维[39]、多孔陶瓷[40]等。按照特殊浸润性可以分为超疏水−超亲油三维多孔材料[41]、超亲水−超疏油三维多孔材料[42]、超疏水−超疏油三维多孔材料[43]和智能可切换三维多孔材料[44]。由于目前多孔陶瓷、多孔纤维、木材等的研究[45]较少,本节主要详细介绍海绵、泡沫、气凝胶这三种超浸润三维多孔材料在油水分离中的应用。 目前常见的海绵由木纤维素纤维或发泡塑料聚合物制成,常见的海绵通常具有孔隙率高、质地轻、比较发达的三维多孔结构等特点。此外,海绵的制备工艺相对比较简单,而且原料价格低廉,易于工厂量化生产。基于此,科研人员以三维多孔海绵为基底展开了一系列研究,采用水热法[46]、浸泡法[47]、喷涂法[48]、化学气相沉积法[49]、碳化法[50]、自组装法[51]、冷冻干燥法[52]等修饰改性原始的聚氨酯海绵[52]、三聚氰胺海绵[53]、纤维素海绵[54]、壳聚糖海绵[55]、EcoFlex海绵[56]等三维多孔材料,并取得了一定的进展,具有广阔的研究前景。 Tao 等[41]采用水热法将还原性氧化石墨烯一步涂覆在三聚氰胺−甲醛海绵上,构筑了一种超疏水−超亲油表面,水接触角为162°,油接触角为0°,制备的rGO@MF海绵可以去除自身重量90~120倍的油,而且10 次循环可以回收40%~50%的油,一定程度上改善了机械挤压后油的回收性能,但该材料存在吸附油的能力单一和浸润性固定等缺陷。随着油水分离材料的不断研究,仅仅具有固定浸润性的材料已经远远不能满足实际的需要,科研人员又将关注热点放在了智能可切换浸润性的探索上。Li等[57]通过动态共价烯胺键将乙酰乙酸纤维素海绵与不同碳链长度的烷基胺反应,在合适的pH 条件下成功制备了pH 响应型可切换润湿性的多孔纤维素海绵,所得到的海绵不仅可以在亲水(θ水=0°)和疏水(最大的θ水=146°)之间发生可逆地变化,同时又保持了材料良好的多孔结构。此外,该材料还具有较高的油水分离能力,油通量为1300L/(m2·h),水通量为800L/(m2·h),在一定程度上优于之前研究的类似pH 响应油水分离材料。科研人员的研究总能无限地贴近自然,利用自然界中廉价的原料为基材进行超浸润改性也取得了不错的进展。 Zhang 等[46]以梨为原料,利用简单的水热法制备了密度超轻的磁性碳质海绵,然后利用聚二甲基硅氧烷和磁性纳米颗粒对海绵进行修饰,实现了其超疏水性、磁稳定性和优异的吸附能力三者的充分结合,修饰后的海绵对多种油都具有吸附能力,吸附量最高达自身重量的20 倍。此外,通过冷凝回流法进行可循环性测试,装置见图4(a)。研究表明,修饰后的海绵还具有一定的循环能力,虽然经过5次循环其对汽油、石油醚、丙酮的吸附能力呈现下降趋势,但仍在80%以上。石油醚由于其自身超低的极性,经过5次循环吸附后,该磁性碳质海绵对石油醚仍具有较高的循环吸附能力,见图4(b),且5 次吸收不同的溶剂后该碳质海绵的接触角变化不大,水接触角最高达135°,仍具有较大的疏水能力,见图4(c)。该磁驱动海绵在解决有机溶剂泄漏、油轮和海上钻井平台的紧急泄漏等问题时具有很好的应用前景,目前科研人员以海绵为基底进行修饰改性在油水分离领域已经取得一定程度的进展,虽然存在制备过程烦琐等缺陷,但在处理含油废水和高浓度有机溶剂时具备持久性油水分离的效果,一定程度上优于其他油水分离材料。 图4 超疏水磁性碳质海绵的性能图[46] 泡沫的开孔一般比海绵要小,硬度相对于海绵略有增加。在众多的多孔泡沫中,泡沫金属的制备过程较易,成本较低,易于大量推广和使用,常见的合成泡沫金属的方法有五种:① 粉末冶金;② 渗流法;③ 喷射沉积法;④ 熔体发泡法;⑤ 共晶定向凝固法。近年来科研人员采用CVD[58]、溶胶−凝胶法[59]、浸涂法[60]等制备了三维多孔泡沫铜[61]、泡沫镍[62]、碳泡沫[63]、聚氨酯泡沫[64]等三维多孔泡沫材料,在油水分离领域取得了一定的研究进展。 Zhang 等[65]通过简单的热致相分离方法,成功设计出一种高疏水超亲油三维多孔微纳米结构的乙酸纤维素(CA)单体,孔隙率高达92.1%,水接触角147°,油接触角为0°,该高疏水超亲油乙酸纤维素单体可以选择性地吸附油水混合物中的各种油和有机溶剂,吸附能力达到6.59~15.03g/g。此外,在不同pH(1~14)、温度(0~70℃)和湍流环境下,该高疏水超亲油纤维素单体表现出显著的环境稳定性,但该高疏水超亲油乙酸纤维素单体并未达到超疏水的状态。Ge 等[63]通过简单的气相水热(VPH)技术将钴基金属有机框架(Co−MOFs)纳米片固定在碳泡沫(CF)骨架上(Co−MOFs/CF),在N2下进行碳化得到超疏水超亲油的三维多孔Co@C/CF 碳基泡沫,水接触角达到156°,呈现超疏水的状态,修饰后的碳基泡沫具有较高的吸附油的能力,可以吸附自身重量85~200倍的各种溶剂和油。此外,在20 次循环重复操作后对油的吸附能力基本保持稳定,与传统的油水分离技术相比,该材料的吸附能力和循环能力都得到了提升,但存在制备过程复杂等问题。科研人员为了简化制备过程,又进行了一系列研究。Cao 等[64]通过一种简单的冰模板方法,成功制备了一种新型三维多孔超疏水−超亲油的人字形结构的轻型碳纳米管/热塑性聚氨酯(TPU)/环氧聚氨酯(EP)复合泡沫,水接触角最大为135°,油接触角为0°,孔隙率达到63%,可以吸附自身重量9~32倍的油,而且5次循环吸附后吸油能力基本稳定。虽然这种复合泡沫可以有效地分离和吸收油或有机溶剂,但是吸附油的能力很有限,循环吸附能力也有待提升。 Duan 等[16]通过物理加载和官能团的接枝,将骨髓生物炭和十八胺加载到聚氨酯泡沫表面,制备出了一种超疏水超亲油泡沫,见图5(a),可吸附自身重量43~155倍的油。进一步研究发现,接触角随着骨髓和热解温度以及生物炭浓度的增加而降低,并且呈现疏水状态(接触角均大于120°),水滴在改性后的泡沫表面呈现球状,骨髓生物炭在原始泡沫的微结构上凸起和折叠,十八胺降低了BMBC@MF的表面能,这些结构的凸起和折叠最终使泡沫由亲水表面转变为疏水表面。在实际应用方面,该材料在连续循环使用10 次后,仍能保持稳定的吸附能力,见图5(b)。随着接触时间的增加,原始泡沫和修饰后的泡沫在最初达到饱和后开始趋于稳定,但原始泡沫由于吸附了大量的水,呈现出比修饰后泡沫重量大的特点,修饰后的泡沫由于疏水表面的存在,对水表现出很大的排斥作用,但对有机物却有较好的亲和力,这也进一步证明了BM300@MF 在水中的疏水性是油水分离的关键,见图5(c)。总的来说,以泡沫为基底展开的研究在油水分离领域也展现出一定的优势,但是泡沫的硬度相对比较大,所以吸附油后的材料容易失去回弹功能,很难回到原始状态。 图5 超疏水超亲油生物炭基泡沫制备流程和性能图[16] 气凝胶是指通过溶胶−凝胶法同时结合一定的干燥方式使气体取代凝胶中液相而形成的一种纳米级多孔固态材料。因气凝胶的连续相是大量的气体,所以通常呈现出异常轻的特点[66],最轻的气凝胶仅有0.16mg/m3,密度略低于空气。常见的如纤维素气凝胶[67]、碳系气凝胶[68]、硅系气凝胶[69]、金属系气凝胶[70]等,因其具有重量轻、绝热、耐腐蚀、高比表面积、纳米级孔洞、低密度等特点而被广泛用作油水分离中的基底材料。 Yagoub等[71]采用简易的冷冻干燥法成功制备了由纳米多糖、几丁质纳米晶体(ChiNC)和快速氧化纤维素纳米纤维(TCNF)及其衍生物阳离子瓜尔胶(CGG)复合的超疏水超亲油气凝胶。该复合气凝胶外表面和内表面的水接触角均大于150°,呈现出超疏水的状态,可以有效地吸收一些烷基有机溶剂(甲苯、正己烷,21.9g/g),并且在10次循环吸附后仍可以保持高的吸附能力。该超疏水/超亲油ChiNC/TCNF/CG'G 气凝胶因其工艺简单和原材料丰富可作为一种很有前途的吸收材料,但其吸附能力还有很大的提升空间。 Wang 等[70]通过在室温条件下将氧化石墨烯还原与自组装制备出三维多孔的金属氧酸盐复合石墨烯气凝胶,该复合石墨烯气凝胶对不同的有机溶剂均具有良好的吸附能力(100~210g/g)。此外,该气凝胶还可以快速去除水中的各种有机污染物,而且经10次吸附−挤压和吸附−挤压−燃烧循环后,吸油量和保油率分别达到96%和90%。该金属氧酸盐复合石墨烯气凝胶因其具有三维连通的多孔结构、巨大的比表面积、优异的压缩性、弹性和润湿性等特性,在一定程度上改善了材料的性能,但制备工艺还有一定的提升空间。Ren 等[72]通过在石墨烯气凝胶上引入水溶性聚酰亚胺(PI)制备了超疏水−超亲油的三维多孔聚酰亚胺−石墨烯气凝胶(PI−GA)纳米复合材料,见图6(a);可以发现该气凝胶重量极轻,自然状态下可以平稳地保持在蒲公英上,见图6(b);在PI 和GA 的协同作用下,PI−GA 纳米复合材料对各种常见的有机溶剂均具有较高的吸附能力,见图6(c);而且经过10次循环吸附后仍能保持一定吸附油的能力,见图6(d)。PI−GA纳米复合材料作为油脂和有机溶剂的吸附材料,具有较高的吸收能力(22.94~37.44g/g),能快速高效地分离油脂。此外,由于PI−GA 具有良好的可压缩性,使得PI−GA 具有优异的吸收性能和坚固的机械性能。研究表明,该材料广泛适用于油污清理和化学泄漏等方面。虽然科研人员对气凝胶的改性研究已经取得了一定进展,但我国的气凝胶产业存在工业基础薄弱、核心技术不过关等问题,因此对气凝胶的研究还存在很多技术限制。 图6 超疏水超亲油聚酰亚胺−石墨烯气凝胶(PI−GA)制备流程和其性能图[72] 其他三维超浸润多孔材料有木材[73]、多孔纤维[74]、多孔陶瓷[75]等。木材、多孔纤维、陶瓷是近年来科研人员开始研究的新型环境材料,因其具有硬质、耐磨、耐热、耐氧化、耐腐蚀和结构多孔等特点,被广泛用作各种过滤和吸附材料。科研人员以此为基底展开的研究在油水分离领域也取得了不错的研究进展。 Fu 等[76]将轻木进行脱木素处理后灌入环氧树脂,成功制备了超疏水−超亲油木材/环氧树脂复合材料,每克木材/环氧树脂复合材料的吸油量高达15g。由于木材具有高度取向的纤维素微原纤维和各向异性的木细胞壁,使得该材料可以从水面选择性吸收油类。该材料与广泛研究的纳米纤维素泡沫材料或气凝胶材料相比,表现出良好的机械性能。Zhao 等[77]通过连续的静电纺丝将三维互连多孔聚苯乙烯纤维与疏水亲油表面进行组装,设计出一种超疏水−超亲油三维多孔纤维材料,最大油吸附量高达307.24g/g。这种基于一种层次和梯度结构的超弯曲的简单策略设计的三维超浸润多孔纤维材料在一定程度上优于其他正常纤维吸附剂,这种优良的材料由于成本低、制造工艺简单,可以应用于工业生产。 除此之外,三维超浸润多孔材料在油水乳液分离中也具有一定的优势。Shi 等[78]以废旧纸板为原料,采用溶胶−凝胶法将钙离子修饰到纸板表面,然后再用硬脂酸修饰改性,设计出一种三维多孔网络结构的超疏水−超亲油气凝胶,该超疏水−超亲油气凝胶具有良好的吸油能力,最大吸附量可达到自身重量的47倍。此外,该超疏水−超亲油气凝胶还能吸收油/水乳状液中的油滴,油/水乳液分离效率超过98.5%。Fan 等[79]采用电沉积法将蜡烛烟尘沉积到金属橡胶毛胚上,然后再用聚二甲基硅氧烷进行低表面能修饰,设计出一种三维多孔超疏水−超亲油金属橡胶。该超疏水−超亲油金属橡胶在酸碱盐溶液中浸泡7 天仍可以保持超疏水性。此外,该三维多孔超疏水−超亲油金属橡胶在表面被磨损后油水乳液分离效率仍高达98.6%。Han 等[80]通过浸涂还原法将石墨烯涂覆在三聚氰胺海绵表面构造纳微粗糙结构,然后再用低表面能的聚二甲基硅氧烷修饰三聚氰胺表面,设计出一种三维多孔超疏水−超亲油三聚氰胺海绵,该超疏水−超亲油三聚氰胺海绵可高效分离水包油乳液,油水乳液分离效率高达99%以上。另外,该超疏水−超亲油三聚氰胺海绵在工业和环境科学的水包油乳状液分离中也有着广泛的应用。 三维超浸润多孔材料的研究改进了传统油水分离存在的分离效率低、材料稳定差、不具备持久性油水分离效果或者持久性油水分离效率低等缺陷。本文综述了三维超浸润多孔材料的研究现状及其在油水分离领域的研究进展,从三维超浸润多孔材料的特性、分类和油水分离原理等方面介绍了三维超浸润多孔材料在油水分离领域的独特优势和存在的缺陷,为三维超浸润多孔材料的进一步研究提供了改进方向。虽然三维超浸润多孔材料相比于其他的油水分离材料具有孔隙率高、密度小、重量轻、比表面积大等特性,但目前的研究仍存在一些必须要解决的问题:① 设计制备的油水分离材料用于测试油水分离效果时,油水混合物比较单一,不具有代表性,实际的油水混合物成分比较复杂,混合物中各组分可能存在协同或拮抗作用;② 目前一些三维超浸润多孔材料的合成过程存在原料二次污染严重、成本高、合成过程复杂等缺陷,另外,目前合成的油水分离材料在实现工厂量化生产方面存在严重的不足,操作不当容易引发事故造成二次污染等;③ 目前研究的三维超浸润多孔材料往往存在机械性能差、回弹性差、循环使用效率降低明显等问题;④ 虽然气凝胶具有比海绵更小的密度,但其生产工艺往往比较复杂,国内的工业化生产技术也存在技术薄弱等限制性问题。基于我国目前的研究现状,三维超浸润多孔材料的研究将主要有以下发展趋势。 (1)目前大多数三维超浸润多孔材料的研究存在制备过程烦琐等问题,因此设计一种简单的一步合成三维超浸润多孔材料成为一种趋势。 (2)基于三维多孔材料的特殊三维结构,目前对三维超浸润多孔材料内部结构稳定性的探索仍存在很大的研究空间,科研人员应加强对三维多孔材料内部作用机理的研究,为设计机械性能更好的三维多孔材料提供优化方案。 (3)实际的油水混合物成分复杂且有大量微生物存在,在测试油水分离效果时采用实际的含油废水将微生物的协同或拮抗作用考虑进去将是一个有实际应用前景的想法。 综上所述,三维超浸润多孔材料在油水分离领域具有广阔的发展空间和应用前景,设计机械性能稳定、回弹性好、具备持久分离效果的三维超浸润多孔材料将会是未来主要的研究方向。 符号说明 f—— 接触区下固定界面的面积分数 ∆p—— 侵入压力,Pa θ—— 粗糙表面的接触角,(°) θA—— 前进接触角,(°) θ',θ″ —— Wenzel 和Cassie 状态粗糙表面上油滴的接触角,(°) θo,θw,θow—— 空气中油滴和水滴的接触角以及理想光滑表面上油滴的接触角,(°) γ—— 表面粗糙度,恒大于1 γsv,γlv,γsl—— 固液气的表面能和固液界面能 γov,γwv,γow—— 油/空气、水/空气和油/水界面处的张力,N/m1.2 自然界的超浸润现象

1.3 油水分离的原理

2 三维超浸润多孔材料的类型

2.1 三维超浸润多孔海绵

2.2 三维超浸润多孔泡沫

2.3 三维超浸润多孔气凝胶

2.4 其他三维超浸润多孔材料

3 结语