磨料水射流单颗磨粒侵彻的仿真研究

贺占蜀,邢家麒,秦盛伟,崔贝贝,李超,丁赛飞

(郑州大学机械与动力工程学院,河南郑州 450001)

0 前言

磨料水射流加工是利用高速运动的液体或磨粒对工件表面碰撞而去除材料,使磨粒的机械能或液体的机械能转化为材料的结合能[1]。由于磨粒与靶材接触的时间极短,难以通过试验的方法进行观测研究。随着有限元仿真技术的发展,目前国内外学者纷纷通过仿真的方法研究磨料水射流加工。

KUMAR和SHUKLA[2]采用ANSYS软件建立了磨料水射流单颗磨粒侵彻Ti-6Al-4V靶材的仿真模型,研究了磨粒速度和入射角度对靶材表面凹坑形状、深度的影响规律。LI等[3]研究了凹坑的形成机制,并采用ANSYS软件建立超高速磨料侵彻靶材的仿真模型,研究了不同磨粒速度和入射角度下靶材表面凹坑体积的变化规律,并最后与试验所得凹坑体积对比验证了仿真模型的正确性。关砚聪等[4]采用ANSYS软件建立了磨料水射流磨粒侵彻大理石靶材的仿真模型,并分析了磨粒速度和入射角度对侵彻过程的影响,得出了磨料水射流对硬脆材料的侵彻机制,且侵蚀深度随着磨粒速度的增加而增大。王志敏等[5]采用Fluent软件建立了磨料水射流侵彻仿真模型,研究了侵彻过程中压力分布、水与磨料的速度分布及它们在射流中心线上的衰减规律。田家林等[6]采用 CFD 软件通过仿真研究了不同类型﹑不同长度和不同锥角的喷嘴对磨料速度和水流速度的影响规律,并通过试验验证了仿真模型的正确性。

上述针对磨料水射流中磨粒侵彻的研究中,大多侧重磨粒侵彻的结果,虽然也有磨粒侵彻过程的瞬态研究,但较少观测磨粒速度与侵彻深度的实时变化。本文作者利用ABAQUS软件对磨料水射流单颗磨粒侵彻进行仿真,不仅可以研究磨粒侵彻靶材的瞬态过程,观测磨粒速度与侵彻深度的实时变化,还可以观察侵彻之后靶材表面的凹坑,并探究不同磨粒参数对凹坑形状及尺寸的影响规律。

1 仿真设置

与水相比,磨粒的硬度较高、质量较大[7],因此在磨料水射流加工中磨粒对靶材的侵彻占主导作用[8]。为了简化模型,提出以下假设:(1)所有磨粒为球形刚体[9],且物理性质相同;(2)靶材为各向同性的弹塑性材料;(3)只考虑磨粒对靶材的冲击,忽略水的冲击;(4)由于水的散热作用,忽略磨粒冲击靶材时所产生的热量。

1.1 网格划分及边界条件

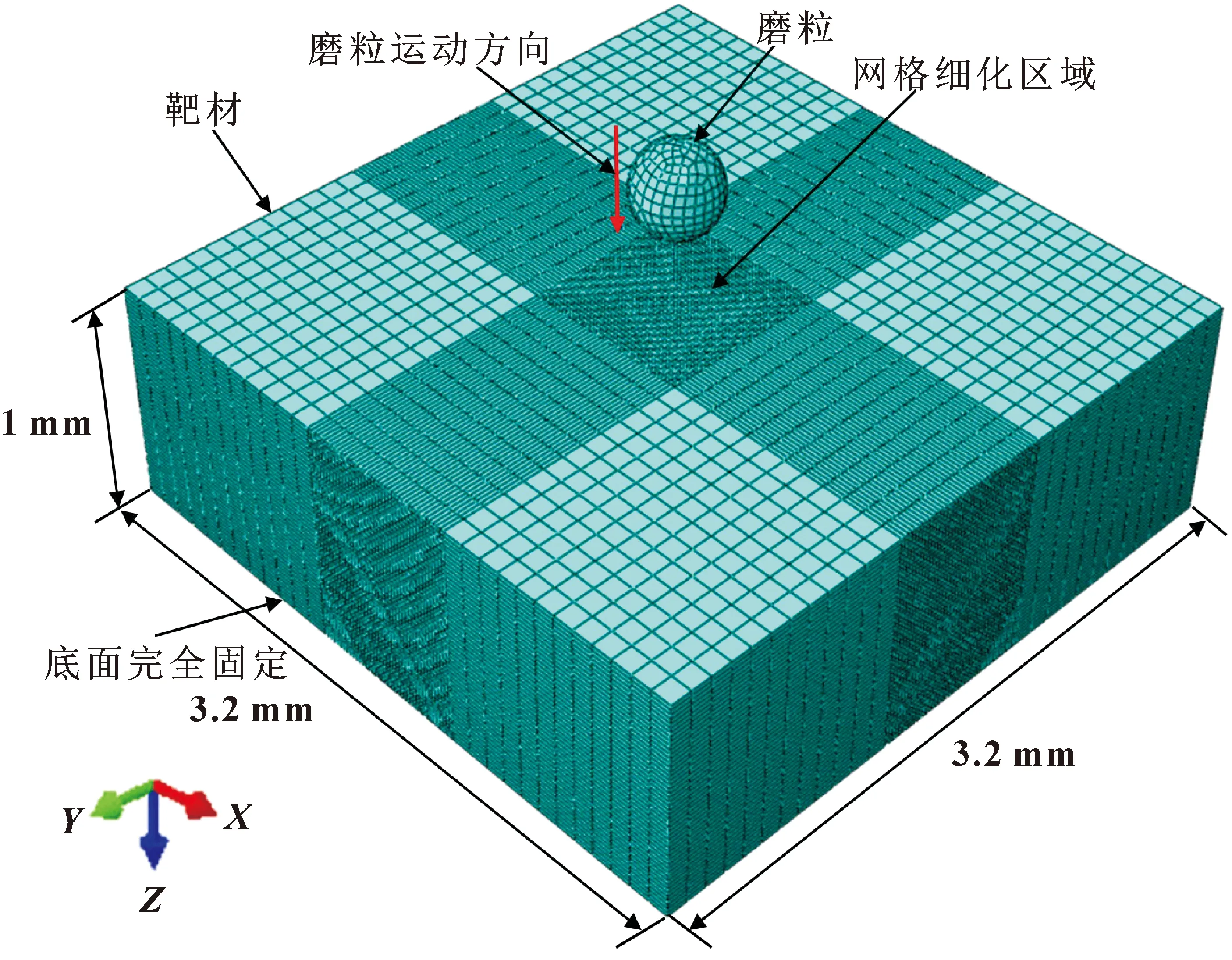

磨粒设置为球形离散刚体,其单元类型采用四节点三维双线性刚性四边形单元(R3D4),网格尺寸为0.05 mm,如图1所示。靶材模型取3.2 mm×3.2 mm×1 mm的长方体(图1),其单元类型采用八节点线性六面体减缩积分单元(C3D8R),磨粒冲击作用区域网格局部细化0.01 mm,其他区域网格尺寸为0.1 mm,靶材底面所有节点设置为完全固定。

图1 磨料水射流单个磨粒侵彻靶材有限元模型Fig.1 Finite element model of particle penetrating target

通过施加预定义场来赋予磨粒初始速度。将靶材模型的侧面和底面设置为无反射边界。磨粒与靶材之间的接触类型设置为法向硬接触,接触区域选择磨粒表面和靶材整个结点域。这是因为在磨粒侵彻过程中,涉及到材料去除,当靶材表面的材料失效去除后,磨粒会继续沿靶材深度方向运动,从而与靶材内部的结点接触,故选中靶材的所有结点为结点域,设置面-结点域接触。

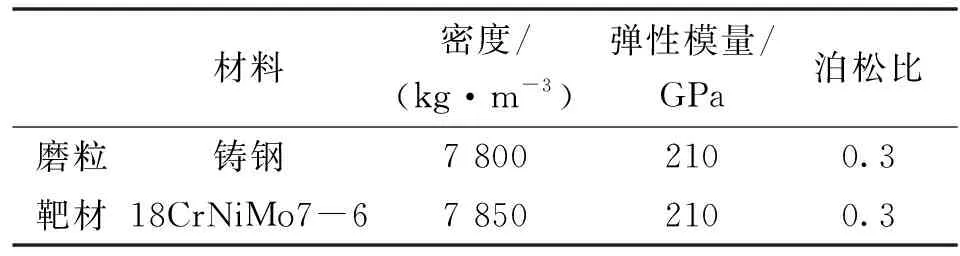

1.2 靶材与磨粒参数设置

磨粒与靶材参数如表1所示。由于靶材在高速冲击下应变率非常高[10],因此选择Johnson-Cook模型作为靶材的本构模型,其参数见文献[11]。

表1 磨粒与靶材参数Tab.1 Particle and target parameters

1.3 模型验证

为了验证单颗磨粒侵彻有限元模型的准确性,选取文献[3]中的靶材材料和磨粒参数仿真,将仿真的凹坑剖面与文献[3]中试验的凹坑剖面进行对比,如图2所示。可知:虽然仿真的理想状况与试验的偶然情况导致存在些许误差,但仿真与试验结果整体较为吻合,因此,该仿真模型可用于单颗磨粒侵彻的仿真研究。

图2 仿真(初始速度为650 m/s)和试验(初始速度为(650±35)m/s)下凹坑轮廓对比

2 结果与讨论

2.1 磨粒侵彻瞬态分析

磨粒侵彻靶材将改变靶材的表面形貌,磨粒自身的速度和位移也将发生变化。下面以磨粒初始速度300 m/s、磨粒直径0.4 mm、入射角度90°为例,研究单颗磨粒侵彻靶材的瞬态过程。磨粒侵彻靶材后的表面凹坑如图3所示,磨粒侵彻靶材过程中磨粒速度和位移瞬态变化曲线如图4所示。t<1 μs时,磨粒尚未接触靶材,只是以初始速度靠近靶材,其位移呈线性快速增大趋势。t=1 μs时,磨粒开始与靶材表面接触,在磨粒的冲击作用下,靶材表面少许材料被去除,形成一个很浅的凹坑(图3(a))。当磨粒接触靶材之后,磨粒的速度开始快速减小,磨粒位移继续沿靶材深度方向缓慢增大,与靶材的接触面积增大,在磨粒的冲击作用下,靶材冲击区域大量材料被去除,凹坑体积急剧增大(图3(b))。t=2.5 μs时,磨粒速度归零,侵彻结束,此时侵彻深度达到最大值(图3(c))。t>2.5 μs时,在靶材反作用力的作用下,磨粒开始以某一较小的速度进行回弹,其速度方向与磨粒初始速度方向相反,位移呈线性缓慢减小趋势,此时磨粒与靶材不再接触。

图3 磨粒侵彻靶材过程中表面凹坑瞬态变化过程

图4 磨粒侵彻靶材过程中速度和位移瞬态变化曲线

2.2 磨粒初始速度对凹坑的影响

40、60、80、100、200、300、400 m/s不同磨粒初始速度下磨粒侵彻靶材后的凹坑轮廓如图5所示。可知:随着磨粒初始速度的增加,凹坑体积、凹坑深度不断增大。这是因为增加磨粒的初始速度,磨粒的冲击压力将增大,靶材内部应力超过断裂强度的区域也随之增大,导致靶材的材料去除体积增大。其中,靶材表面凹坑中心处材料去除最多,凹坑边缘处因受到磨粒的挤压而产生略微凸起。至于凹坑宽度,当磨粒初始速度从40 m/s开始增加时,凹坑宽度逐渐增大;当磨粒初始速度达到300 m/s时,凹坑宽度达到最大值;当磨粒初始速度继续增加时,凹坑宽度保持在最大宽度而不再改变。此仿真方案中,当磨粒初始速度为400 m/s时,材料去除体积达到最大值0.029 3 mm3。

图5 不同磨粒初始速度下凹坑轮廓

不同磨粒初始速度下磨粒速度和位移变化曲线如图6所示。未接触靶材之前,磨粒初始速度越大,同样靶距下磨粒从开始下落到接触靶材所耗费的时间越短,与靶材的接触时间点越早,接触靶材之前磨粒位移线性变化的斜率越大。当接触靶材开始侵彻时,随着磨粒初始速度的增加,磨粒侵彻靶材的深度将增大,侵彻时间(即从开始接触到磨粒速度归零)也随之增大。此仿真方案中,当磨粒初始速度为400 m/s时,侵彻时间最长,为1.5 μs,侵彻深度(即凹坑深度)最大,约为0.3 mm。侵彻结束开始回弹时,回弹速度基本相同,磨粒位移线性变化的斜率也基本相同,几乎都不随磨粒初始速度而变化。

图6 不同磨粒初始速度下磨粒速度和位移变化曲线

2.3 磨粒直径对凹坑的影响

0.4、0.6、0.8、1 mm不同磨粒直径下磨粒侵彻靶材后的凹坑轮廓如图7所示。可知:随着磨粒直径的增加,凹坑体积、凹坑深度、凹坑宽度都不断增大。这是因为增加磨粒直径,磨粒的动量随之增大,磨粒与靶材的接触面积也随之增大,靶材内部应力超过断裂强度的区域也随之增大,导致靶材的材料去除体积增大。同样,靶材表面凹坑中心位置处材料去除最多,而凹坑边缘处也因受到磨粒的挤压而产生略微凸起,且随着磨粒直径的增加,凹坑边缘凸起高度也随之增大。此仿真方案中,当磨粒直径为1 mm时,材料去除体积达到最大值0.283 mm3。

图7 不同磨粒直径下凹坑轮廓

不同磨粒直径下磨粒速度和位移变化曲线如图8所示。未接触靶材之前,磨粒位移线性变化的斜率相同,即不随磨粒直径而变化。当接触靶材开始侵彻时,随着磨粒直径的增加,磨粒侵彻靶材的深度将增大,侵彻时间(即从开始接触到磨粒速度归零)也随之增大。此仿真方案中,当磨粒直径为1 mm时,侵彻时间最长,为3.7 μs,侵彻深度(即凹坑深度)最大,约为0.5 mm。侵彻结束开始回弹时,磨粒直径越大,则回弹速度越小,磨粒位移线性变化的斜率也越小。

图8 不同磨粒直径下磨粒速度和位移变化曲线

2.4 磨粒密度对凹坑的影响

4 000、6 000、8 000、10 000、12 000 kg/m3不同磨粒密度下磨粒侵彻靶材后的凹坑轮廓如图9所示。可知:随着磨粒密度的增加,凹坑体积、凹坑深度不断增大。这是因为增加磨粒密度,磨粒的质量与动量随之增大,冲击压力随之增大,靶材内部应力超过断裂强度的区域也随之增大,导致靶材的材料去除体积增大。其中,靶材表面凹坑中心处材料去除最多,凹坑边缘处因受到磨粒的挤压而产生略微凸起。至于凹坑宽度,当磨粒密度从4 000 kg/m3开始增加时,凹坑宽度逐渐增大;当磨粒密度达到6 000 kg/m3时,凹坑宽度达到最大值;当磨粒密度继续增加,凹坑宽度保持最大宽度不再改变。当磨粒密度为12 000 kg/m3时,材料去除体积达到最大值0.029 5 mm3。

图9 不同磨粒密度下凹坑轮廓

不同磨粒密度下磨粒速度和位移变化曲线如图10所示。可知:未接触靶材之前,同样靶距下磨粒从开始下落到接触靶材所耗费的时间相同,与靶材的接触时间点相同,接触靶材之前磨粒位移线性变化的斜率也相同,都不随磨粒密度而变化。当接触靶材开始侵彻时,随着磨粒密度的增加,磨粒侵彻靶材的深度将增大,侵彻时间(即从开始接触到磨粒速度归零)也随之增大。此仿真方案中,当磨粒密度为12 000 kg/m3时,侵彻时间最长,为2.1 μs,侵彻深度(即凹坑深度)最大,约为0.3 mm。侵彻结束开始回弹时,回弹速度与磨粒位移线性变化的斜率差别不大。

图10 不同磨粒密度下磨粒速度和位移变化曲线

2.5 入射角度对凹坑的影响

30°、45°、60°、75°、90°不同入射角度下磨粒侵彻靶材后的凹坑轮廓如图11所示。可知:当入射角度小于90°时,靶材表面凹坑为非球形。随着入射角度的增加,凹坑深度不断增大,而凹坑宽度不断减小。这是因为增加入射角度,沿垂直于靶材表面方向分速度将增大,法向作用力随之增大,而磨粒沿平行于靶材表面方向分速度将减小,切向作用力随之减小。此外,随着入射角度增大,凹坑边缘凸起高度也随之增大。当入射角度在30°~60°内时,靶材材料去除体积的增幅较为明显,而在60°~90°内时,靶材材料去除体积增幅不明显。此仿真方案中,当入射角度为90°时,材料去除体积达到最大值0.018 6 mm3。

图11 不同入射角度下凹坑轮廓

3 结论

(1)凹坑深度、材料去除体积随着磨粒初始速度、磨粒直径、磨粒密度、入射角度的增加而增大,按影响由大到小排序为:磨粒直径>磨粒初始速度>磨粒密度>入射角度。

(2)凹坑宽度随着磨粒初始速度、磨粒密度的增加先增大而后保持在最大宽度,随着磨粒直径的增加而增大,随着入射角度的增加而减小。

(3)以最大材料去除体积为目标,此仿真方案中单颗磨粒侵彻时的最优参数为:磨粒初始速度为400 m/s,磨粒密度为12 000 kg/m3,入射角度90°,磨粒直径为1 mm。