浅谈当下工业机器人使用安全问题

古湘龙 张勇 汤龙

摘 要:随着近年来工业4.0的推进,产业机器人得到迅猛发展,使用量逐步提升,运用过程中,产生了很多职业健康和安全问题,一直被广泛关注。近年来,制造业开始大量引入使用协作机器人,并积极研究各种应用场合下推广使用的可能。目前处于协作机器人行业高速发展的阶段,协作机器人已有多种不同的技术路线已经证明的可行的模式,且仍在不断创新引用,在带来极大便利、减员增效的同时,在实际生产应用过程中也带来了很多与之相关的职业健康和安全问题。

关键词:机器人;职业健康;安全

工业机器人是可编程的多功能机械设备,旨在通过可变的编程运动来移动材料、零件、工具或专用设备,以执行各种任务。传统工业机器人通常用于执行危险、高度重复和劳动强度大的任务。它们具有许多不同的功能,例如材料处理、组装、焊接、机床的加载和卸载功能、喷涂、喷涂等。机器人自运用于产线,极大程度上提高了生产效率,随着近年来,产业机器人得到迅猛发展,使用量逐步提升,运用过程中,产生了很多职业健康和安全问题,一直被广泛关注。

在工业机器人提升工作效率和产品品质的同时,其安全生产问题也应该引起重视。此前起亚、大众等车企纷纷传出机器人“杀人”事故,最近亚马逊新泽西仓库发生一起机器人致24名工人受伤住院的事件引发了大量关注。这不是第一起机器人伤人事件上,它又一次在机器人安全生产问题上给我们敲响了警钟。下面浅谈当下产业协作机器人安全生产相关内容。

在人机交互的工作区域所使用协作机器人会导致许多危险和伤害。部分机器人,特别是那些在传统工业环境中的机器人,在拥有非常快的运行速度的同时又匹配强大的动力系统。这使得人机在交互作业过程中增加了受伤的可能性,而且机械臂挥动运行过程中造成的往往是严重的人身伤害。当机器人发生故障或需要维护时,还有其他风险。与机器人配合工作的工人可能会受伤,因为通常无法预测发生故障的机器人,使用安全往往需极其谨慎并提前布局预防。根据数据统计显示,目前56%的协作机器人使用过程引发伤害被归类为夹伤,44%的伤害被归类为撞击伤。其中不合理的工作现场区域设计和人为失误造成的事故伤害不胜枚举。而通过历年来协作机器人引发事故数据研究发现,生产线工人的受傷风险最大,受伤占比人员最大,其次是故障维护工人和调试程序员,长期与机器人协作交互群体事故风险占了前3位,机器人安全工作还任重道远!

人与协作机器人在生产制作活动过程中的互动有7个与之相关密切的危险因素:人为不正确操作,未遵守相关安全要求;控制程序逻辑错误或不合理,未经反复验证;机器人设备未停机非法闯入机器人工作区域;机器人突发机械故障;作业环境差,干扰大;电源系统异常和不正确的安装。一行不正确的代码危害可能源于人为错误。控制错误是内在的,通常不可控也不可预测。当不熟悉该区域的人员进入机器人的工作运行区域时,会出现碰撞危险。机械故障随时可能发生,并且故障单元通常是不可预测的。环境方面是可能导致机器人故障的环境中诸如电磁或无线电干扰之类的事物。动力系统是气动、液压或电动动力源;这些电源可能会发生故障并引起火灾,泄漏或电击。不正确的安装带来的影响是十分巨大的。松动的螺栓或裸露的电线会导致固有的危险,危险无处不在。

1 电源、动力电及安全间距

1.1 关闭总电源

在进行机器人的安装、维护和保养时切记将总电源关闭,同时设置警示牌并安排专人协助看护,作业人员及协助看护人员均需进行专业系统培训,具备相应资质和能力的情况下,方可上岗。带电作业可能危及生命。如不慎遭高压电击、可能导致心跳停止,烧伤或其他严重伤害。

1.2 断开动力电

在故障诊断时,机器人有可能必须上电,但当修复故障时,必须断开旋转开关,断开机器人动力电。不可带电维修,为防发生紧急触电事故,工作空间外必须有动力电急断装置。

1.3 与机器人保持足够的安全距离

在调试与运行机器人时,他可能会执行一些意外的或不规范的运动。所有的运动都会产生很大的力量,而严重伤害个人或损坏机器人工作范围内的任何设备,所以应时刻警惕并与机器人保持足够的安全距离。考虑机器人运行作业安全范围的同时需同步注重机器人加上载具和实际作业时附加的生产资料时的作业范围,必须保证安全距离的绝对有效性,安全栅栏与最大运行范围之间必须保证有1 m以上的间距。如图1所示。

2 交互作业及维修注意事项

2.1 控制柜相关危险因素

机器人工作时间,不允许倚靠控制柜、打开控制柜的门,以防旁人误触碰。柜门必须具备报警装置,在其被误打开时,必须强制停止机器人。注意伺服工作时,存在高压电能,所以不可随意触摸伺服。尤其是伺服的出线端子,以防发生触电事故。伺服维修时,必须等伺服的ower指示灯彻底熄灭,伺服内部电容完全放电后,才可维修,否则容易发生触电事故。控制柜的主线缆均为高压线缆,应远离这些线缆以及线缆上的电气器件,以防发生触电事故。控制柜内如有变压器,应当远离变压器的周边,以防发生触电事故。即使控制柜的旋转开关已关断,也应注意控制柜内是否残留有电流。不可随意触摸,拆卸控制柜内器件。一定要注意,旋转开关断开的是开关电路,开关前面的储能器件可能带电,必要时请断开控制柜的电源。

2.2 作业现场6S点检及危险识别处理

作业需按要求穿着规定的工作服、安全靴、安全帽等安保用品。为确保场内的安全,请张贴悬挂号“机械伤人”、“高压危险”、“外人勿进”等提示标语,配备好安全警示灯并认真落实培训执行监督;认真管理好控制柜,请勿随意按下按钮。勿用力摇晃机器人及在机器人上悬挂重物。在机器人周围,不允许有危险行为如嬉戏打闹。时刻注意安全。需注意现场6S管理,工作区域不得出现积水、油污情况,杂物、易燃易爆物品不得放置在机器人工作区域内,注意清洁。日常操作发现安全护栏、保护装置出现损坏的,日常点检发现紧急开关按钮失效,安全插座及气缸运行不稳定的情况,警示灯或警示标牌破损或运行不良的情况,作业地面有水或油污等情况时均需立即停止设备运行,立即与安全管理人员及设备维护人员联系,将异常处理完毕再启动机器,避免“带病”作业。

3 机器人重点安全防护装置

3.1 工作区域防闯入研究应用

为避免出现突发工作区域闯入问题,造成事故,对机器人工作区域形成锁定管控,目前有两种管控手段,基础型为将机器人工作区域使用安全栅栏隔开,在区域进出口处直接上锁管理,升级型则采用传感器感应,同样使用安全栅栏隔开,在门口设置传感器与设备连锁,一经出现未经允许的误闯入行动,机器人立即自动切断伺服电源,设备停止作业,警示灯报警。

3.2 急停开关

操作机器人前,先按下机器人电控柜前门上的急停键,并确认伺服电源是否已被切断(伺服电源切断后,电控柜面板上的绿色指示灯熄灭),目的为确保急停键正常工作。一旦出现危及人员或设备的情况,必须按下紧急关断按钮,若需继续运行,则必须旋转紧急关断按钮将其解锁,并对停机信息进行确认,急停按钮一般位于在电柜的前门,使用前需提前掌握该信息再操作信息。

3.3 运行方式选择开关

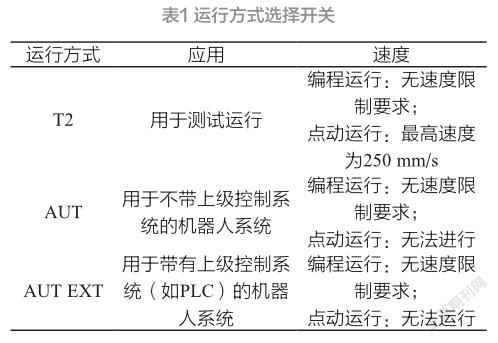

机器人系统运行方式有3种:手动快速运行(T2)、自动运行(AUT)、外部自动运行(AUT EXT)。

机器人运行方式通过面板上的钥匙开关来切换。如果在机器人运动过程中改变了运行方式,机器人驱动器立刻中断。

4 点动运行

编好一段程序,首先需要在手动模式下进行程序示教及调试,程序调试没有问题,才可以在自动模式下运行程序。手动模式下运行程序称为点动运行程序。自动运行程序与点动运行程序不同之处在于:自动运行程序通过点击“Start”按键运行程序,手动运行程序要求一直按住“Start”按键运行程序,松开“Start”按键,机器人停止运行。手动运行程序更加安全,因为在手动模式下机器人运行速度有更严格的限制。需程序应尽量简洁,不要有过多的逻辑易引发冲突,引发程序逻辑判定异常。

5 機械终端限位

基本轴A1、A2、A3、A5、A6均有带缓冲器的机械终端限位,运行路径要考虑到各轴可运行幅度的差异,程序设计要尽可能将行程分布均匀合理,避免出现奇异点。以下举例一款机器人及其参数:

6 软件限位开关

机器人所有轴都可以通过设定的软件限位开关来限制机器人轴的运动范围。软件限位开关仅用作机械防护装置,并设定为机器人不会撞到机械终端限位上。软件程序应进行加密锁定,避免其他人员误操作更改软件参数。

7 其他重点需注意事项

7.1 不带刹车的机器人安全防范措施

机器人在不带刹车功能的情况下使用时,在加负载失电断使能时,由于自重及负载会导致机器人机械臂会往下掉,对于J1轴在机器人运动过程中,控制系统被人为停止或系统故障后强迫伺服被关闭的情况下,会因机械转动惯性作出位移,此过程中存在碰撞工件、误伤旁人等危险隐患。所以机器人在选用不带刹车的电机时,必须对机器人作相应的安全防护措施,操作人员必须注意。在操作不带刹车的机器人时,在操作前,首先进行动作确认,在遇到紧急情况下,必须切断电源:切断伺服电源(急停),急停时,伺服电源会被切断,无法操作机器人。按下急停按钮时,会切断伺服电源。无论何种模式下,都可以通过急停按钮来切断伺服电源。切断主电源切断伺服电源后,再切断主电源。将电柜前门的主电源开关旋转至“OFF”一侧时,主电源就会被切断。不带刹车的机器人运行情况下严禁随意闯入其工作区域,谨防发生意外危险。

7.2 安装

在设计选用阶段应尽可能全面的考虑,先通过软件仿真现场位置,得出机器人的最佳安装位置,包括安装高度等因素。选择一个区域安装机器人,并确认此区域足够大,以确保装有工具的机器人转动时不会碰着墙、安全栏或电控柜。否则可能会因机器人产生未预料的动作而引起人身伤害或设备损坏。

安装机器人将其放在稳固的平面上。针对各种机器人,应按说明书中规定的螺栓大小及类型来安装机器人,确保机器的高速运行下的稳定性。在进行机器人电控柜与机器人、外围设备间的配线及配管时须采取防护措施,如将线、管或电缆从坑内穿过或者加保护盖予以遮盖,以免被人踩坏或因被叉车等工具作业辗压而损坏。

机器人的应用日益广泛, 以前劳动强度大,耗费人力、污染大、高危岗位等慢慢都使用机器人替代。随着技术的不断发展,会有更多形式的机器人应用到更多的岗位,这些机器人比现有技术机器人或存在更大的危险性。为保证使用安全,安全专业人员必须对使用机器人有关的危险性进行充分的预测、识别、评价和进行控制。使用机器人的最终目的就在于改善人的劳动条件和减轻人的劳动强度,实现安全生产。机器人使用安全还需持续重点关注。

参考文献:

[1] 王春.浅谈工业机器人的安全生产[J].科技创新与应用,2016(34):1.

[2] 赵志瑛.工业机器人安全分析[J].兵工安全技术,1997(5):31-33.

[3] 吴海彬,彭爱泉,何素梅.基于危险指数最小化的机器人安全运动规划[J].机械工程学报,2015,51(9):10.

[4] 廖常浩,吴洪清,万今明.工业机器人急停装置的安全评估[J].机电技术,2017(5):5.