电视机直下式低成本背光系统研究与应用

李圣 邹文聪 兰兵 王小培 刘欣 陈伟雄

摘 要:直下式LED背光模组广泛应用于液晶电视、平板燈、广告灯箱、警示牌等领域。常规性能直下式LED背光技术已趋成熟,高效转换效率光电材料和广角光学透镜技术尚未十分成熟,如何进一步提高LED背光源高效光电转换,实现背光模组同一混光距离透镜使用数量进一步减少达到降成本目的,开发大发光角度透镜提高背光模组的亮度均匀性及背光模组可靠性等问题十分关键,进行相关方法的研究具有重要意义。

关键词:直下式背光模组;LED;光学透镜;可靠性

1 开发背景

近年来LCD产业的快速发展,液晶显示领域不断提出缩减成本的技术方案,各电视机厂的直下式显示技术(背光方案)差异化也越来越小。随着LED的技术发展,单灯功率得以不断提升,背光系统也不断地从减少背光灯珠及膜片使用数量方向进行成本优化,以55英寸OD35为例,从11×3灯条减少到现阶段的13×2灯条,膜片保持为DOP。经统计,现阶段的32~55英寸直下式OD35基本采用多灯条背光系统,膜片则采用单扩散片或DOP的方案。从显示行业技术发展角度来看,直下式背光系统的成本优化依旧是从减LED灯和减膜片的方向发展。灯条成本主要由LED灯珠、LENS及PCB三大部分组成,如果仅减少LED灯数量则无法降低PCB的成本,所降低的成本空间有限。因此,我们以减少灯条数量为方向进行成本优化,通过提升单灯功率及新型LENS的相关技术研究,开发全新的单灯条直下式背光系统。单灯条背光系统从32、43、55英寸3个尺寸同时展开,拓展至40英寸和50英寸,实现55英寸以下直下式OD35产品单灯条背光系统技术开发闭环目标。

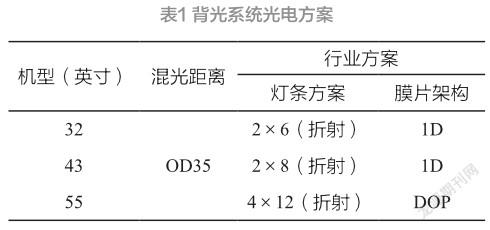

随背光技术光学LENS发展,OD38/OD35已趋向同背光方案,系统价格相差趋于相同。OD28背光技术相比OD35,在同一光电参数及主观评价标准下,需要比OD35多LED和LENS(相同方案折射款LENS发光效率明显优于反射款),最终评估结果为OD35价格优势明显。目前行业所使用LED灯珠为EMC3030小芯片灯珠,驱动电流在600 mA左右,但韩系品牌已在大功率芯片在持续研发创新并产品化,特别是在新材料、新工艺等技术上有明显提升,其可靠性对比也有明显改善,以下表格为搜集背光系统光电方案。

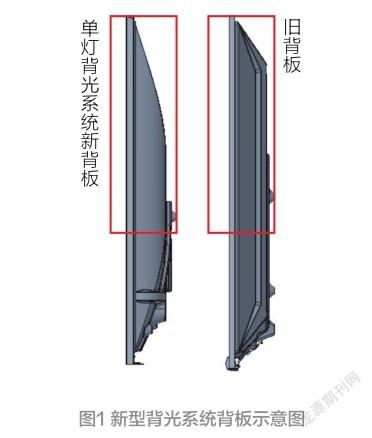

在中低端市场中,产品趋于同质化,产品价格是各厂商竞争的主要手段,未来中低端市场的竞争方向仍是价格的竞争。新型背光系统的应用可为产品降本提供有力支撑,同时为新一代中低产端为的开发提供技术降本支持。新型背光系统的应用有效实现灯条物料的减少,便于供应链物料管理及产线产生产组装,提升系统效率。新型背光系统以单灯条为目标,相对现阶段产品减少了PCB、灯珠及LENS的用量,有效降低背光模组的物料和生产成本,实现节能减排、绿色照明的设计理念。新型背光系统可以满足背板收边极致设计,实现视效薄型化的效果(图1),可应用于新一代中低端产品设计中,带来造型的变化。与此同时,单灯条背光系统对外销产品的装柜量也有相应的提升,背板的缓边设计可将机芯/电源板下降一定距离,实现整机厚度减少。

新型背光系统是行业内一大技术创新,突破目前市场上液晶显示背光领域技术。现阶段32英寸电视机OD35的背光系统基本使用6×2两灯条方案,通过LENS的扩散实现产品亮度指标要求及均匀度指标要求。通过前期调研与分析,单灯条背光系统主要难点有两点:①LED功率达到极限,减灯后无法满足产品的亮度指标要求;②LENS在减灯后无法解决背光的视效不均问题。

新型背光系统预研重点研究LED发光功率的提升及新型LENS均匀性的提升。在LED发光功率提升方向上,与LED/芯片厂商联合开展相关技术研究,开发新型高发光功率的LED,通过与上游厂商的开发合作,掌握新型高发光功率LED的关键技术,为持续提升LED光效打下基础。同时,新型高发光功率LED可以满足中低端产品对减灯降本需求,对现阶段产品有明显的成本优化优势。在新 型LENS开发上,通过光学模拟以及试验模具验证,配合优化后的LED解决单灯条的视效均匀性问题,实现单灯条背光系统的开发。

单灯条背光系统从物料上减少LED数量及PCB使用面积,在绿色环保方面作出重要贡献。同时单灯条背光系统从成本及造型方面有效提升我司中低端产品的竞争力。通过此预研项目,团队可以掌握高发光功率LED的关键技术及新型LENS设计开发技术,对公司未来产品设计提升有力保障。

2 研究事项

2.1 新型倒装大功率LED背光源的光热性能研究

散热有3种方式:对流散热、辐射散热和传导散热。本次研究的直下式LED 背光模组中的 LED 封装体被固定在透镜和 PCB 板之间,几乎不存在对流散热,其主要的散热途径是传导散热和辐射散热。对SMC LED封装体,芯片产生的热量除了少量通过荧光粉层向外辐射以外,向下层基板传导是其最主要的散热途径。因此,主要研究对比考虑热传导方面的影响。

从LED对比热分布图可以看出,倒装LED芯片的热分布明显优于正装LED芯片,两种不同封装工艺光热特性对比如图3。

2.2 新型大角度光学LENS方案设计及试验模样品验证及确认

2.2.1 LENS设计及实验模样品验证

光学透镜涉及到光源选择、光学透镜光学/结构设计、材料选择、超精密模具设计/制作、精密成型及量产品质保证等,每个环节都直接关系到产品高品质保证,并且需要反复的测试和修改;

2.2.2 光学透镜设计及制造

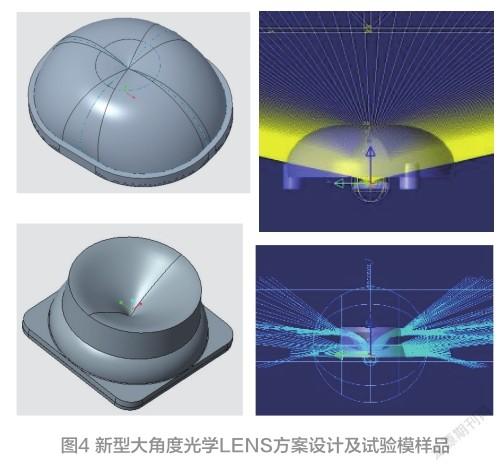

在光学透镜设计方面,需要通过光学仿真模拟,实现LED点光源到均匀面光源,由于是短光距,要使入光面接收到大量可利用光源,需要做不同的菲尼尔特征,由于该特征都是微结构,需要寻找行业光学级超高精模具制造设备,并且要经过反复试验和测试,才能实现最佳效果。由于是短光距,要实现大角度,在出光面上也要加不同的光学微结构,达到最佳均匀性的单模块光源。

材料选择直接关系到产品注塑成型品质,通过不同品牌、不同光学等级及牌号,测试光学透镜出光品质,为了使均匀性增加,通过反复测试和比对,最终确认材料型号。

重点研究模具制作,由于涉及产能/品质等,主要针对设计方的图纸,进行开模图纸评估与改进,比如出模角度、分型面的设置、水口/穴数的安排、穴号位置、可容许偏差值、工艺圆角、包装及上料方式、方向识别等等。

后期将配套透镜量产性综合评估,包括模具设计与制作、包装的设计与制作、注塑机吨位、工艺制程的配套与规划及量产模量产前匹配性验证等。

2.3 研究解决优化实现矩形光斑

目前,在设计旋转对称的大角度直下式 LED 透镜时,为了提高接收区域的照度均匀度,双自由曲面设计方法常常被采用,这种设计方法可以避开全反射的抑制和减少菲涅尔损耗,双自由曲面透镜结构使得光线经过两次折射到达接收目标面。

一个较好的接收面光斑仿真结果,模型和仿真结果如图4所示。结果显示,LED光源出射的光经透镜折射在距光源35 mm的目标接收面上形成了230 mm×230 mm左右的均匀矩形光斑,与透镜初始结构仿真结果相比,有比较明显的提升。

上述方法实现矩形均匀光斑透镜的设计与优化,从光形通过透镜整形前后的空间强度分布关系入手,以多组曲线对应旋转对称透镜在接收面上形成照度均匀的圆形光斑为优化目标,将传统设计方法对面型上离散点优化转化为对多组拟合曲线的优化,在一定程度上克服了传统方法由于面型离散点数量庞大而难于优化的问题。

2.4 研究整机造减薄设计方案

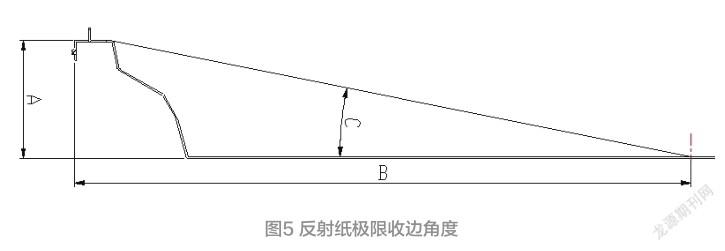

进过背光光电参数设计及样机实装,评估出反射纸极限收边角度,如下:

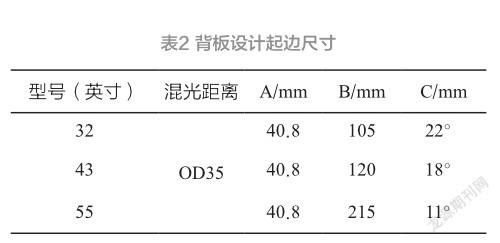

通过收边角度,各尺寸背板设计起边尺寸如表2:

3 可行性评估验证

1)基于Ansys软件的热分析和实际可靠性试验,对双晶和倒装单晶封装形式封装的背光光源SMC3030进行稳态热分析和测试,通过两者分析结果的比较,发现倒装大晶片LED较正装双晶具有更好的热学性能。

2)基于同模组不同光源对比,研究倒装大晶片封装形式背光光源的晶隙对灯珠热学性能的影响,发现大晶片倒装封装形式的3030背光光源可以通过控制焊锡空洞率得到器件的热阻最小值。

3)基于Lightools光学设计软件的荧光粉模拟仿真模块,对倒装芯片和正装双晶封装形式 SMC3030 灯珠的色温进行模拟仿真分析,探讨在相同色温条件下,双晶灯珠的荧光粉特性参数的变化规律。模拟结果显示,要想获得与倒装大晶片LED 光源相同的色温,倒装 LED 光源需要增加荧光粉的粒径或者提高荧光粉的密度。

4)基于Lightools光学设计软件的荧光粉模拟仿真模块,研究大晶片倒装封装形式SMC3030背光光源的晶隙对灯珠出光量的影响,倒装封装形式的LED灯珠可以通过控制晶隙得到器件的光通量最大值。

5)基于非成像边缘光线理论和自由曲面的剪切法设计原理,采用Zemax Optic Studio光学设计软件及其优化模块Visual Optimizer设计并优化出一款混光距离为35 mm的反射式背光透镜;基于九点测试法,采用面式成像色度计对该透镜应用于55英寸直下式LED液晶背光模组时的情形进行测试,测试结果基本满足背光模组对光学性能的主要要求。

6)基于Zemax Optic Studio 光学设计软件及其优化模块Visual Optimizer,设计实现均匀矩形光斑的背光透镜,从光形通过透镜整形前后的空间强度分布关系入手,以多组曲线对应旋转对称透镜在接收面上形成照度均匀的圆形光斑为优化目标,将传统设计方法需要对面型上离散点优化转化为对多组拟合曲线的优化,在一定程度上克服了传统方法由于面型离散点数量庞大而难于优化的问题。

4 结束语

32、43、55英寸率先使用新型背光技术,属行业首创实现低成本背光方案,可将该技术在中低端产品落地。其背光参数及性能可达现多灯条方案水准,并且同比价格弹性空间大。该技术很好迎合TV系列直下式背光源技術降本优势,提升公司品牌信誉度和产品竞争力,带来中低端产品的利润增长并引领行业的发展趋势。

随着公司业务海外品牌扩充和ODM业务量增加,物流成本是重点成本考量因素,需要全面对整机及模组结构优化设计评估,结合光电技术的简化设计,可以给结构很大的设计扩展空间,为提升装柜量有较强指导意义。

参考文献:

[1] 刘传芳.大尺寸直下式LED液晶背光系统设计与优化[D].广州:华南理工大学,2012.

[2] 梁德娟.高光效侧入式无导光板LED平板灯的研究[D].厦门:华侨大学,2014.

[3] 李亮.白光LED封装荧光粉特性研究[D].杭州:中国计量学院, 2012.

[4] 宋继东.基于自由曲面的大功率LED照明配光设计[D].杭州:浙江大学,2010.