散装乳化炸药装药设备在隧道施工中的应用

姬海东

(中国铁建重工集团股份有限公司,湖南 长沙 410100)

当前,我国钻爆法隧道施工中,开始广泛使用凿岩台车进行钻孔施工,与人工手持风钻相比,凿岩台车钻孔工效可以提高2~4倍,而且可以改善劳动条件,减轻工人的劳动强度。但炸药工序仍采用人工逐节装填卷装乳化炸药,一个隧道开挖面往往需要十几个人同时作业,环境差、效率低、安全风险大、工艺比较落后。造成钻、爆、装运各工序之间效率不匹配,制约了凿岩台车高效率的发挥,成为隧道机械化施工的瓶颈。因此,为提高隧道整体机械化效率,减少施工人员数量,需要采用机械化装药设备进行炸药装填施工。

1 BQPR800隧道装药设备施工工艺

1.1 施工原理

BQPR800隧道装药设备是用于将散装乳化炸药装填于隧道炮孔内的机械化装药设备,施工时由铁建重工的ZYS113三臂凿岩台车提供动力,该设备配置双泵送系统,可快速、安全地进行装药施工。隧道散装乳化炸药装药设备工作原理如图1所示。施工时由三臂凿岩台车完成爆破孔钻孔施工,然后BQPR800隧道装药设备进入隧道工作位,通过快速接头完成装药器与凿岩台车的连接,由凿岩台车提供装药器驱动力和工作吊篮,装药1人员通过吊篮臂和送管器完成上部炮孔和周边孔装药施工,装药2人员手持输药管完成底部炮孔的装药施工。

图1 BQPR800隧道装药设备工作原理

1.2 BQPR800隧道装药设备

BQPR800隧道装药设备主要由双系统装药器、送管器、运载车、全电脑三臂凿岩台车等组成。

(1)双系统装药器。装药器主要由料箱、泵送系统、控制系统等组成。具有两个独立的操作系统,双系统同时作业;泵送系统采用柱塞泵结构,减少泵送过程中的对炸药的破坏性,提高作业安全性。

(2)送管器。送管器主要由马达、链轮组、传动机构、张紧装置、测速装置等零部件组成,可在“0~25m/min”内实现无级调速,可通过调整张紧装置调节送管力,装配在凿岩台车吊篮上,实现机械化送、退管,减轻施工人劳动强度,提高装药效率。

(3)运载车。用来装配和搭载装药器,实现快速转场运输。

1.3 施工特点

(1)效率高。装药器装药速度25kg/min,且配置双装药系统,装药效率是人工装药效率的数倍,可将隧道原十几人工装药施工作业减少到2人。

(2)效益好。炮孔装药示意图,如图2所示。炮孔耦合装药,线装药密度大,可增大孔网距,减少炮孔数量,同时提高有效爆破进尺,周边孔采用非耦合装药可有效控制超欠挖,综合经济效益好。

图2 炮孔装药示意图

(3)劳动强度低。采用装药器机械化装药后,主要装填工作由设备完成,降低劳动强度。

(4)安全性高。散装乳化炸药是将敏化剂经敏化剂泵泵出,并经过水环装置进入有散装乳化炸药的管路中一起输送,再经过静态混合器混合后输送至炮孔里,相比包装炸药来说,散装乳化炸药感度低,装药施工人数少,提高了装药过程的安全性。

(5)装药精度高。装药设备控制系统按照提前设定的参数装药,具有自动装药、一键装药及分段装药功能,可根据装药效率自动控制退管速度,实现装药效率和退管速度的匹配。计量系统采用闭环控制,系统根据装药速度自动确定退管速度,同时,装药泵和润滑剂泵机械联动、同步运动,确保润滑剂和炸药的精确配比,计量误差±1%以内。

1.4 施工步骤(图3)

图3

(1)BQPR800隧道装药设备到达施工点,操作人员就位,连接装药器与凿岩台车管路。

(2)给装药器装填散装乳化炸药和敏化剂。

(3)泵送系统打水,润滑管路,确定管路中无残留药物堵塞。

(4)将水阀关闭,打开下料阀,进行泵送系统送药,在输药管喷出炸药时,停止泵送,同时检测炸药状态.

(5)进行排险、炮孔清孔,同时装填起爆药至孔口。

(6)对孔、送管,将起爆药推至孔底。

(7)送管过程如遇塌孔,将管子和起爆药抽出,排孔完毕后重复第(5)~(6)步。

(8)通过遥控器起动送药系统,炸药沿管路进入孔底,同时开始收管,收管速度根据装药量和装药需求确定。

(9)周边孔利用送管器通过设定装药量、匹配收管速度实现非耦合装药。

(10)装药快结束前,将泵送系统切换至清水清洗系统,利用清水将管路中的炸药输送至最后几个孔内。

2 BQPR800隧道装药设备施工应用

2020年9月,该隧道装药设备在某隧道装药施工中取得成功应用。隧道围岩等级为Ⅱ级围岩,共应用两种断面,均采用斜眼掏槽钻爆。

2.1 施工组织

(1)施工前,爆破设计人员根据断面和围岩情况设计炮眼图和各孔装药量,并将数据输入装药设备控制系统。

(2)凿岩台车钻孔结束前30min,炮工就位,将装药设备运送至台车后方30m处。

(3)通知炸药运输车将炸药送至隧道内,并开始向装药设备上料。

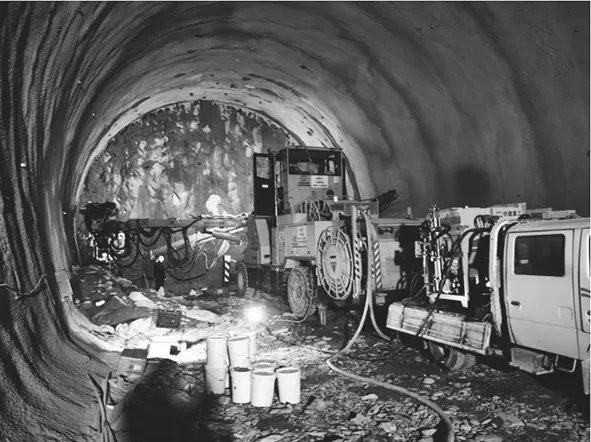

(4)凿岩台车钻孔结束后,将装药设备运至台车后方,连接装药器与凿岩台车管路,开始装药施工(图4)。

图4

(5)装药施工结束后,装药设备和凿岩台车退场,爆破。

(6)爆破完毕后、出渣前,进洞检查爆破进尺、超欠挖、块度等情况。

(7)根据爆破情况,优化设计炮眼图、调整各孔装药量,准备下一次装药爆破。

2.2 施工数据

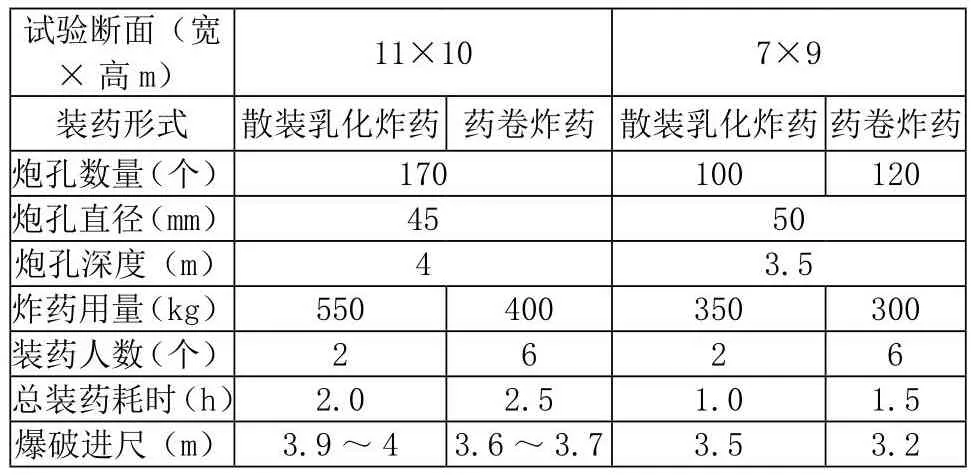

第一种断面(宽×高)11m×10m,采用凿岩台车钻孔,钻孔数量170个,孔深4m,孔径45mm,传统人工装填卷装炸药时,装药施工人数6人,共装卷装炸药400kg,耗时2.5h,爆破后测量有效爆破进尺3.6~3.7m;用BQPR800隧道装药设备装药时,装药施工人数2人,共装散装乳化炸药420kg,装药耗时2.0h,爆破后测量有效爆破进尺3.9~4m。

第二种断面(宽×高)7m×9m,传统人工装填卷装炸药时,钻孔数量120个,孔深3.5m,孔径50mm,装药施工人数6人,共装卷装炸药300kg,装药耗时1.5h,爆破后测量有效爆破进尺3.2m;用BQPR800隧道装药设备装药时,对钻孔方案进行了优化,周边眼和底板眼不变,掏槽眼减少一排,辅助眼相应减少,将总孔数由原来的120个孔减少到100个孔,孔深3.5m,孔径50mm,装药施工人数2人,共装散装乳化炸药320kg,装药耗时1h,爆破后测量有效爆破进尺3.5m;装药施工数据,如表1所示。

表1 装药施工数据

2.3 经济效益分析

此次BQPR800隧道装药设备在隧道装药施工获得了良好的爆破效果。相比卷装炸药,散装乳化炸药的人均装药效率提高了3倍,同时,良好的耦合性、连续性,提高了钻孔利用率,保证开挖进尺,减少炮孔数量近17%,炸药单耗略有降低。对于一个约56㎡的断面,其单次循环钻孔和装药施工成本降低约1715元,成本数据如表2所示,相比原药卷炸药,其成本降低了约16%,大大提高了钻爆施工的综合效益(表2)。

表2 成本分析数据

3 功能展望

BQPR800隧道装药设备具有安全性强、装药效率高、施工成本低等优势,且已在隧道装药施工中取得成功应用。为进一步提升装药设备的自动操控性能,并结合设备现场应用情况,提出以下功能展望:

(1)远程遥控寻孔,设备进行图像远程传输,操作人员在远离掌子面位置操控设备,遥控对孔、装药。

(2)自动寻孔,设备可与凿岩台车进行钻孔数据(坐标、孔深和孔径等)共享,进行炮孔识别、定位,实现一键自动寻孔、装药。

(3)塌孔自动识别与处理,设备通过送管压力和送管深度判断识别塌孔位置,并采用高压空气清孔。

(4)自动装填起爆弹,设备通过高压空气将起爆弹从设备后方沿管路送进炮孔装填。

4 结语

BQPR800隧道装药设备的施工应用,验证其在装药施工的可行性和高效性。通过与凿岩台车等隧道机械化成套施工设备配合,可实现隧道全工序的机械化施工,可广泛应用于铁路、公路、地下工程、引水工程等隧道施工。对于我国隧道钻爆法机械化配套施工具有重要意义。随着隧道散装乳化炸药装药设备的发展,后续将逐步实现其智能化开发,发展和完善无人化装药功能,进一步提高隧道装药施工的安全性和便捷性。