三台阶钻超声辅助钻削Ti6Al4V 的加工质量研究

陈国庆,王大中

(201600 上海市 上海工程技术大学)

0 引言

TC4 钛合金具有优异的耐腐蚀性、密度小、比强度高、焊接性好等优点,已成功应用于航空航天、石化、造船等行业。在机械加工过程中,钻孔是重要过程,几乎涉及钛合金的所有应用。在常规钻削中,钻头周围通常包裹着连续的切屑,这对加工效率和刀具寿命有重大影响。TC4 钛合金的特性使得生产的切屑不太可能破裂。尽管已经提出了很多创新性的刀具[1-2],但无法保证加工质量,查询相关文献,对三台阶钻加工Ti6Al4V 的研究几乎没有。

本研究利用仿真软件进行超声振动辅助钻削,研究不同参数下对钻削钛合金的过程的影响。本研究分析了超声振动的运动学特性,给出了常规钻削与超声振动辅助钻削的运动曲线。对比了不同切削参数下常规钻削与超声振动辅助钻削对Ti6Al4V 加工质量的影响。本文主要从推力、温度、切屑和刀具磨损方面进行探讨,希望得到更好的加工质量。

1 超声辅助钻削的运动学特性

UAD 是一种新颖的加工方法,通过在刀具上添加高频振动来去除工件,使切屑断裂,提高加工质量和加工效率。其原理是给刀具添加一定的振幅和频率,改变刀具的进给速度。

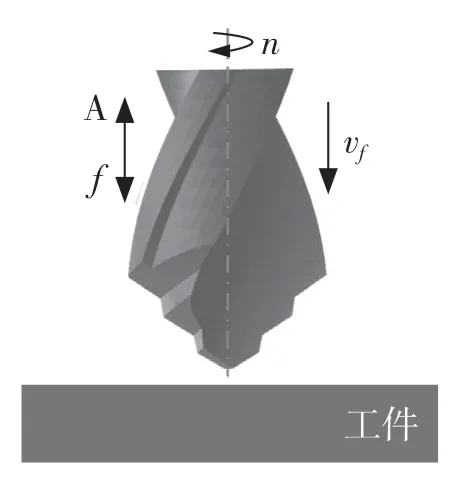

在钻头上增加超声轴向振动,其模型如图1 所示。图1 中:n——钻头的转速;fz——钻头进给速度;A——振幅;f——振动频率。

图1 超声振动钻削中钻头模型图Fig.1 Model drawing of drill bit in UAD

如果钻孔半径为R,则UAD 在某一时间的三维坐标为[3]

常规钻削加工某时刻的三维坐标为

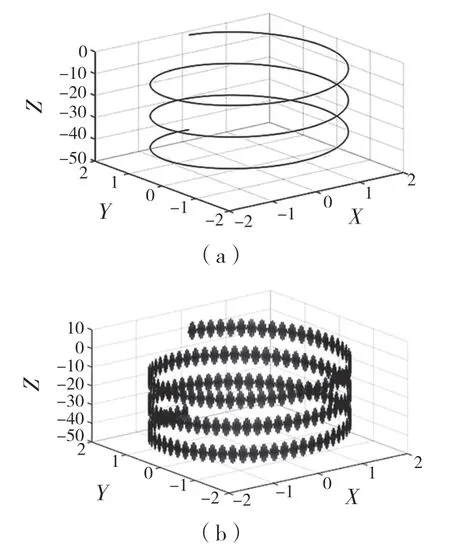

某时刻钻头钻过的角度为θ,X-Y 平面为工件加工面,Z 轴为钻头在进给方向上的垂直位移。图2 显示了常规钻削与超声辅助钻削的运动螺旋曲线示意图。

图2 刀刃的运动轨迹Fig.2 Movement track of blade

2 振动钻削模型

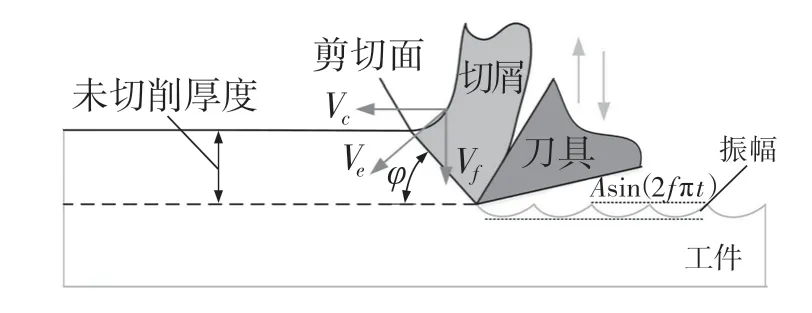

在超声辅助钻削过程中,钻头被施加振幅和高频(f>20 kHz)。其加工过程中的振动模型如图3 所示。进给方向的速度Vf可以表示为

图3 振动加工工艺Fig.3 Machining process with vibration

式中:Vf——钻头进给量,mm/r;n——钻头的转速;A——振幅;f——振动频率。

对于钻头的刀刃上的点,即与钻头中心线距离为r 的刃上的点,其旋转切速度Vc可以表示为

电气性能是仪表电缆测试时的重要内容,主要包括直流电阻、绝缘电阻和冲击电压试验等[18],在文献[1-4]中均有详细的规定。结构尺寸、机械性能、物理性能等也需满足仪表电缆所执行的标准中规定的要求。对于阻燃、耐火、耐油、耐紫外线等特殊要求,相关的国内外测试标准见表2所列。

式中:Vc——旋转切速度;n——钻头的转速;

则总的切削速度可以表示为

3 实验与仿真模拟

3.1 三台阶钻头的设计

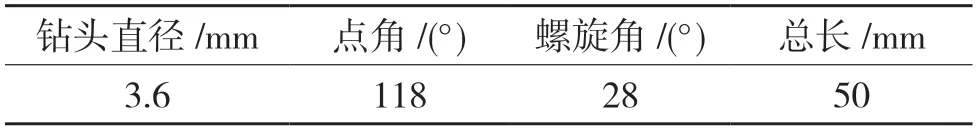

使用三维建模软件绘制的麻花钻和三台阶钻如图4 所示。2 个钻头的点角均为2θ。ψ和D 分别是钻头的螺旋角和直径。在麻花钻的基础上,将三台阶钻头分为三级,作为主切削刃。每个台阶较长部分的刃口角度为2θ,较短部分的刃口角度较小。三台阶钻产生的切削力是几个部分的总和,如凿刃和主切削刃[4]。钻头各参数的尺寸如表1 所示。

图4 2 种钻头的结构Fig.4 Geometry of the two kinds drill

表1 钻头参数Tab.1 Drill bit geometry

3.2 建模与仿真过程

有限元模拟有助于模拟切削过程,模型参数决定了加工质量。本研究中选择的式(6)中的约翰逊库克材料模型[5]通常用于金属切削,此外它是应变、温度和应变率的函数。它非常适用于高应变和大塑性变形的加工过程。模型中刀具和工件的性能参数如表2 所示。

表2 Ti6Al4V 和WC 的热机械性能Tab.2 Thermo-mechanical properties of Ti6Al4V and WC

式中:σ——等效流动应力;ε——等效塑性应变;ε0——参考应变率;T——工件温度;Troom——工件室温;Tmelt——工件熔化温度。

Ti6A14V 的机械和热性能如表3 所示。

表3 Ti6Al4V 的材料常数Tab.3 Material constants for Ti6Al4V

有限元法广泛应用于金属切削加工中,可以对三级钻头的钻削质量进行监测。有限元法的应用不仅可以节约成本,提高效率,而且可以与实验相互验证。图5 显示了通过FEM 分析获得的钻孔Ti6Al4V 模型的示意图。

图5 有限元模型和约束的设置Fig.5 The setting of finite element models and constraints

根据式(6),超声波辅助钻孔的速度不同,它以近似函数曲线移动,受进给速度、速度、振幅和频率的影响。该模拟中获得的速度曲线如图6所示。

图6 超声辅助钻进速度随时间的变化曲线Fig.6 Variation curve of velocity with time in ultrasonic assisted drilling

3.3 实验研究

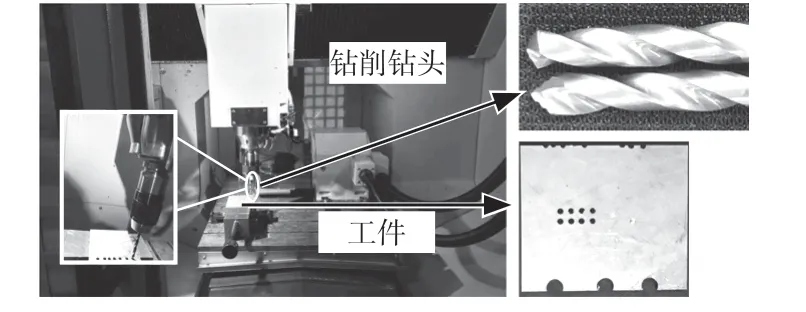

图7 钻床实验设备图Fig.7 Drilling machine experimental equipment

考虑到定制钻头的材料,使用了3 种不同的进给速率(0.2,0.3,0.4 mm/r)。试验在50 m/min的切削速度下进行。实验加工参数如表4 所示。

表4 实验加工参数Tab.4 Experimental parameters for drilling

4 结果与讨论

4.1 钻削轴向力的对比分析

台阶钻的研究主要为研究复合材料的钻削力、切屑形状和层压。在Ti6Al4V 的钻孔中,发现在第1 个阶梯之后的第2 个阶梯上切削刃上的压力相对较小[6],因此改进后的台阶钻分为3 步,希望研究用较低的钻削力来切割钛合金材料。

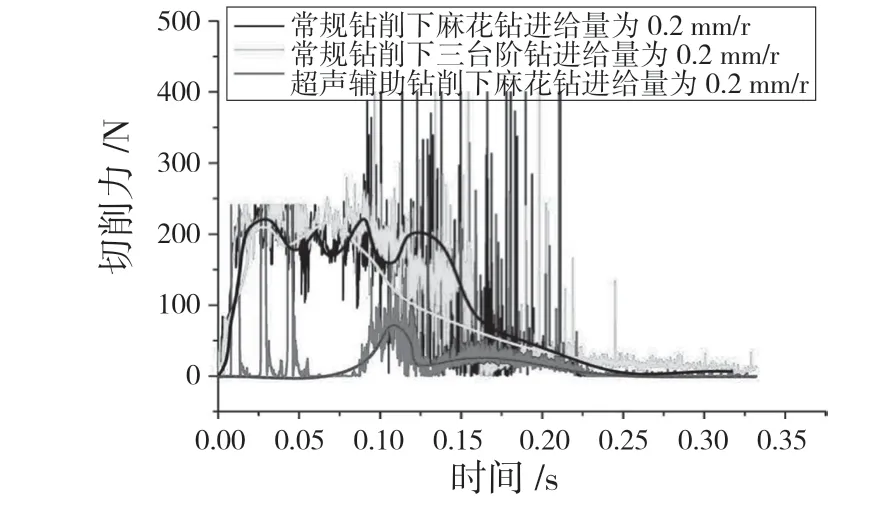

本文比较了常规钻削(CD)和超声辅助钻削(UAD)时推力的变化。研究了麻花钻和三台阶钻在不同条件下的推力变化,如图8 所示。在常规钻削条件下,麻花钻和三台阶钻推力波动稳定在230 N,而在超声辅助钻削条件下,三台阶钻的波动很小,小于100 N。更换了几组数据,比如将进给量调大,结果表明超声辅助钻削的钻削推力远小于常规钻削的钻削推力。

图8 常规钻削与超声辅助钻削下钻削力的变化Fig.8 Variation of drilling force under conventional drilling and ultrasonic assisted drilling

本次研究关注了推力随进给量与转速变化的情况。通过模拟实验分析,推力随着进给量的增大而增大,如图9 所示。其中,麻花钻推力变化最大,超声辅助钻削下的三台阶钻推力变化最小,与麻花钻相比降低了22%~28%;随着转速增大推力降低,这些都符合钻削推力变化的预期。综上所示,超声辅助钻削能够降低钻削力。

图9 钻削力随进给量和主轴转速的变化情况Fig.9 Drilling force changes with feed rate and spindle speed

4.2 钻削切屑形态对比分析

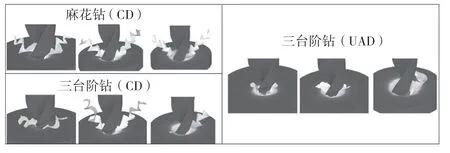

在相同钻削条件下,超声辅助三台阶钻削产生的切屑从一开始就不同于其他2 种常规钻削条件(CD)。超声辅助钻削(UAD)下的切屑厚度和长度变薄变短[7],这主要是由于超声辅助钻削具有良好的断屑机理。进给速度的变化导致钻削方向周期性变化,钻井温度快速升降,进而改变工件性能,如强度和硬度,再次钻孔时切屑很容易断裂。如图10 所示,在增加超声辅助钻削后发现,切屑在排出后不久就因进给速度变化而很快断裂,而且切屑也变得很薄。在进给一段时候后,切屑形态不再是螺旋状,而呈现带状。超声辅助钻削可以有助于切屑的断裂和排出,对加工质量有积极影响。

图10 常规钻削与超声辅助钻削下的切屑形态的比较Fig.10 Comparison of chip morphology between conventional drilling and ultrasonic assisted drilling

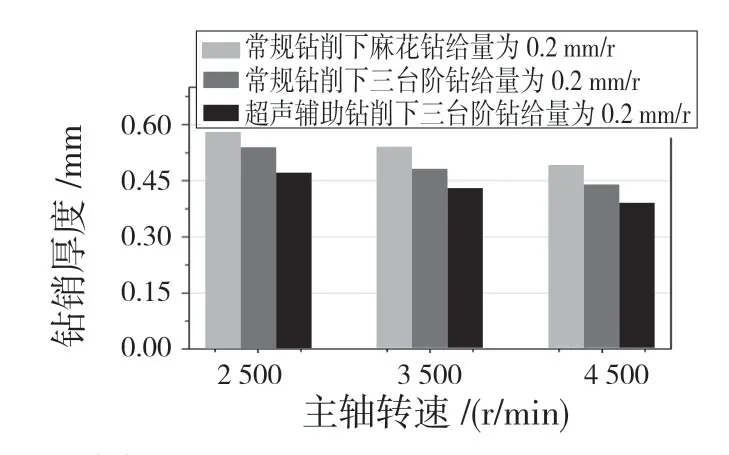

如图11 所示,在相同进给速度下,切屑厚度随主轴转速的增加而减小。

图11 主轴转速对切屑厚度的影响Fig.11 Effect of spindle speed on chip thickness

与传统三台阶钻削相比,超声辅助三台阶钻削切屑厚度减小了11.12%~18.03%。综上所述,超声辅助钻削不仅可以破碎切屑,而且可以减小切屑厚度。

5 结语

本次研究重点对比了超声辅助钻削三台阶钻头与常规钻削加工质量的优劣,得到以下结论:(1)三台阶钻钻头的推力明显低于常规钻头;(2)超声辅助钻削三台阶钻产生的切屑厚度比常规三台阶钻减少了19.2%~26.1%;(3)由于超声辅助钻削的进给速度周期性变化,切屑变得更容易断裂;(4)超声辅助钻削加工质量更好。此外,主轴转速的提高也会影响切屑形态。