油润滑条件下Si3N4-GCr15 滑动磨损失效机理研究

丁明瑞,陈志雄

(201620 上海市 上海工程技术大学 航空运输学院)

0 引言

滚动轴承作为航空发动机转子系统的关键零部件,在恶劣的运行环境中极易出现疲劳剥落、振动异常、磨损等故障[1],导致滚动轴承失效。航空滚动轴承的使用精度高,使用环境恶劣,运行要求苛刻,极易在多种原因的共同作用下失去其原有的功能,造成轴承出现故障或者不能正常工作。航空发动机上的滚动轴承在运转过程中存在着复杂的摩擦磨损现象,在高速运转时经常伴随着额外的滑动摩擦现象,加速了轴承的磨损失效进程,威胁着轴承甚至是发动机的运行安全[2]。

随着近年来航空工业的迅速发展,由于混合陶瓷轴承满足了航空发动机主轴在极端温度条件下的结构可靠性和运行寿命的要求,引起了研究人员的广泛关注。Si3N4 陶瓷是目前最重要的混合陶瓷轴承材料之一,具有硬度高、密度低、耐磨损、耐高温等优点,被认为是航空发动机滚动轴承滚动体的主要制造材料[3-5]。GCr15 轴承钢作为国内目前应用范围较广的高碳铬轴承钢,经淬火和低温回火加工后淬透性大、硬度高、耐磨性好、接触疲劳性能好,常用于制造航空发动机主轴轴承内外圈[6]。与其他的轴承钢材料相比,GCr15 钢在高温环境下能够更好地保证尺寸完整性以及高硬度特性。但是当GCr15 材料受到持续交变载荷的作用时,极其容易在短时间内出现裂纹、剥落、疲劳磨损等故障,导致材料因磨损而失效,因此GCr15 钢的摩擦学性能决定了航空发动机滚动轴承的使用性能和运转可靠性[7]。研究Si3N4陶瓷与GCr15 轴承钢在润滑条件下的磨损失效机理对于提高轴承的运行可靠性和使用寿命有着重要意义。有关研究中,孟凡英[8]等通过制备氮化硅和氮化硅基2 种陶瓷材料,研究了2 种材料在无润滑条件下的磨损性能,发现氮化硅的主要磨损机理是磨粒磨损和剥落,但是因为三体磨损的存在使材料磨损程度增大;王旭东等[9]研究了氮化硅材料自配副在无润滑和水润滑条件下的磨损性能,发现其磨损机理主要是塑性变形、剥落、裂纹、脱层磨损等。无润滑和水润滑下磨损机理不同,当水润滑时,氮化硅表面发生化学反应形成润滑保护膜,降低了摩擦系数和磨损量;李庆忠等[10]研究了在不同的热处理方式下,Si3N4/GCr15 摩擦副干摩擦条件下的磨损性能,发现在不同热处理方式下GCr15 的磨损失效机理均是疲劳磨损;胡盛等[11]利用摩擦磨损试验机研究了Si3N4/GCr15 摩擦副在不同浓度的过氧化氢润滑环境中的磨损性能。研究发现,在去离子水溶液润滑中,金属粘着转移层的存在使摩擦系数增大,且Si3N4的主要磨损机理为剥落磨损;闫玉涛等[12]研究了在不同添加剂的抗磨润滑油环境中Si3N4-GCr15 摩擦副的磨损性能,发现添加剂的加入对摩擦副具有减摩抗磨功能,且GCr15 的磨损机理为擦伤和粘着磨损;Wu等[13]通过试验研究表明,润滑油中石墨烯的加入,使Si3N4/GCr15 滑动摩擦副的磨损性能得到了明显改善,石墨烯的物化性能避免了摩擦接触表面磨损程度的进一步加剧。

上述研究采用不同的试验方法探究了氮化硅、轴承钢等材料的摩擦磨损性能,并采用不同的方法表征了材料的磨损表面特征。在现有的研究中,针对金属摩擦副磨损表面的表征大多采用的是二维表征和分形表征,而采用基于光度立体视觉技术的三维形貌表征在实际应用中较少。本文选择球-盘式滑动摩擦副,进行了油润滑条件下Si3N4-GCr15摩擦副的滑动磨损寿命试验,研究了摩擦副的滑动磨损失效机理,并结合磨损表面三维形貌重构设备和Abaqus 有限元仿真技术对摩擦副的表面磨损情况和应力分布情况进行了探究。

1 试验

1.1 试验材料

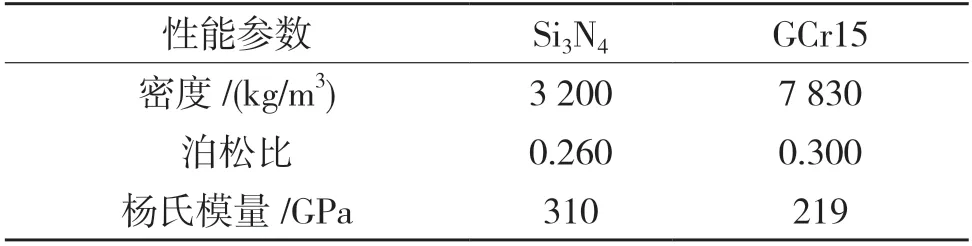

本试验使用的材料主要是氮化硅(Si3N4)球和轴承钢(GCr15)盘。GCr15 盘的尺寸为Φ85 mm×7 mm。Si3N4球的直径为6.35 mm,加工精度为G5。表1 为Si3N4和GCr15 的性能参数。本试验选用的润滑介质为L-HM46 抗磨润滑油。

表1 Si3N4 和GCr15 的性能参数Tab.1 Performance parameters of Si3N4 and GCr15

1.2 试验设备和试验方案

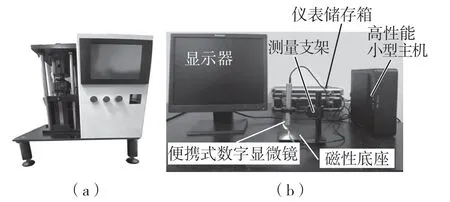

本研究采用高精度的摩擦磨损试验机(如图1(a)所示)进行试验。将测试球装入主轴夹具上,将测试盘放入升降油杯中。该设备通过压力传感器为测试提供负载。试验开始后,在主轴转速和负载的共同作用下,测试球与测试盘摩擦。同时,摩擦磨损试验机上的传感器可以对摩擦系数和摩擦力矩等参数进行实时采集,且采集频率为1 Hz。

试验结束后,使用三维表面形貌重建设备(如图1(b)所示)对Si3N4球和GCr15 盘的磨损表面形貌进行重建。通过获取表面图像,重建磨损表面形貌,获得相关数据。

图1 设备Fig.1 Equipment

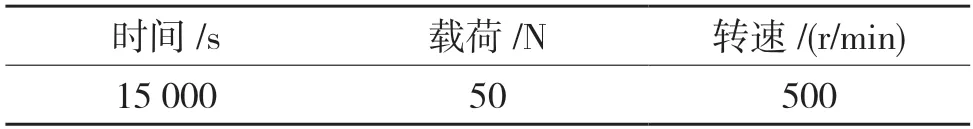

测试流程:测试前,将Si3N4球和GCr15 盘用金相砂纸进行打磨,用酒精溶液清洗30 min,然后晾干备用。试验开始之前,将测试球和测试盘平稳地安装在固定位置,并且需要对摩擦磨损试验机进行校零。将GCr15 测试盘放置在油杯中,加入L-HM46 抗磨润滑油,直至测试盘被完全浸没。在试验过程中,观察并记录摩擦副的摩擦系数变化、Si3N4球和GCr15 盘的磨损表面形貌变化情况。表2 为Si3N4-GCr15 摩擦副在油润滑条件下滑动磨损寿命试验的具体试验方案。

表2 试验方案Tab.2 Test procedures

取2 000,6 000,8 400,12 500,15 000 s 为取样时间点。当试验时间进行到采样点时,停止试验,依次取下Si3N4球和GCr15 盘两种测试件进行磨损表面三维微观形貌重构。

2 结果分析

2.1 摩擦系数分析

图2 为Si3N4-GCr15 摩擦副在滑动磨损寿命试验中的摩擦系数变化情况。试验载荷为50 N,试验转速为500 r/min。在0~2 000 s 内,摩擦副的摩擦系数从0.25 迅速降低到0.158,然后在0.156~0.167 之间上下波动,此时为摩擦副的磨合阶段,即摩擦副的磨合期时长为2 000 s。在2 000~4 000 s 内,摩擦系数虽然波动上升,但是最后稳定在0.17 左右,经历磨合期之后,摩擦副到达了初始稳定磨损阶段。虽然在4 000~6 500 s 内摩擦系数逐渐上升,直至稳定在0.172 左右,但此过程依然为稳定磨损阶段。表明从2 000~6 500 s 均为摩擦副的稳定磨损阶段;在6 500~8 400 s 内,摩擦系数先是略有下降然后急剧上升直至到达0.187左右。此时摩擦系数出现变化的原因可能是摩擦副在经历了长时间的试验环境之后在摩擦副测试件的表面出现了破坏或者有磨粒参与了此摩擦磨损过程,即出现了较小的三体磨损现象,且持续时长为1 900 s;当摩擦副的磨损进行到8 400~ 12 300 s 时,摩擦副的摩擦系数出现了较大范围的波动,并且在12 500 s 时出现了摩擦系数剧烈上升的现象,可以判断此时的摩擦副处在剧烈磨损阶段。从图2 中12 500~15 000 s 的摩擦系数变化情况可以看出,在摩擦副剧烈磨损之后,摩擦副的摩擦系数又重新趋于稳定状态,稳定在0.185 附近,直至试验结束。

图2 Si3N4-GCr15 摩擦副在试验中的摩擦系数变化Fig.2 Variation of friction coefficient of Si3N4-GCr15 friction pair during the test

2.2 GCr15 圆盘表面形貌重构分析

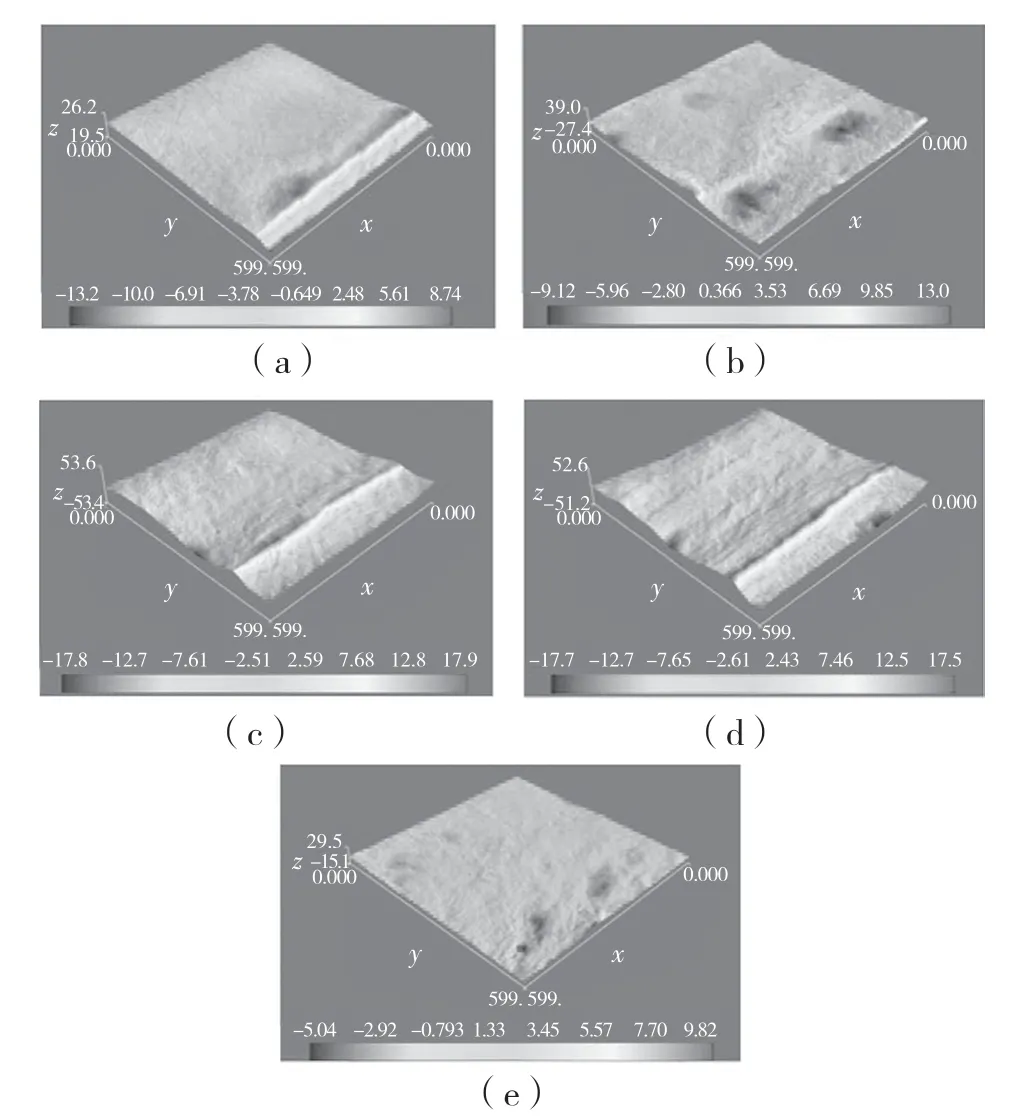

图3 显示了通过表面三维形貌重建设备得到的GCr15圆盘磨损表面微观形貌的变化情况,A,B,C,D,E 分别代表各取样时间节点。从磨损2 000 s 的磨损图(如图3(a))可以看出,GCr15 经过2 000 s 的磨损之后,在圆盘的表面出现了明显的犁沟现象,磨痕的中心区域较为平滑,圆盘从初始波峰明显被磨平,圆盘表面的承载能力明显变强,同时在磨痕的两侧开始出现少量材料的堆积。在摩擦副的磨合阶段,由于Si3N4球的硬度要明显高于GCr15 圆盘的硬度,而Si3N4球在试验载荷与转速的共同作用下与GCr15 圆盘进行相互摩擦,在球的滑动下使相对较软的圆盘表面材料出现了塑性流动现象,从而圆盘表面材料脱离基体的可能性增大,形成了材料的磨损,使得摩擦副的摩擦系数产生较为明显的变化。当磨损时间达到6 000 s 时,如图3(c)所示,GCr15 圆盘表面较小的磨痕减少,磨痕深度增大,并且在磨痕的边缘位置开始出现了材料的部分剥落,使圆盘的表面粗糙度增大。

图3 磨损过程中GCr15 圆盘的三维表面形貌图Fig.3 3D surface topography of GCr15 disc during wear

从图3(d)可见,经过8 400 s 的磨损后,GCr15 圆盘表面出现了明显的不同程度的磨损凹坑,磨痕边缘的磨损情况明显比中心区域更加恶劣。圆盘的磨损程度进一步加深;当摩擦副的磨损时间进行到12 500 s,此时进入了摩擦副的剧烈磨损阶段,此时圆盘的磨损是最严重的,磨痕的深度明显变大,且内部出现了明显的小沟壑。这是因为随着时间的推移,已经产生的磨粒、Si3N4球、GCr15圆盘三者共同参与了该过程,形成了由磨粒和测试样品组成的三体磨损,加剧了圆盘的磨损,同时圆盘磨痕边缘位置的材料堆积现象更加严重;磨损时间达到15 000 s 时,如图3(e)所示,GCr15 圆盘表面在经历15 000 s 的磨损之后重新恢复平顺状态,磨损表面凹坑整体变小,同时此时的摩擦系数变小。这是因为在试验环境下,滑动摩擦引起的摩擦接触表面温度升高,球和盘之间产生的摩擦热会造成润滑油的粘度发生变化,改变了摩擦副的润滑状态,使其逐渐从油膜润滑转变为边界润滑,最终出现干摩擦状态。随着润滑状态的改变,GCr15 圆盘的损伤进一步严重。同时,接触表面的摩擦热使得GCr15 材料呈现出熔融状态,优化了磨损表面状态,降低了12 500~15 000 s 内的摩擦系数。在12 500~ 15 000 s 的磨损过程中,硬度较高的Si3N4球与呈现熔融状态的GCr15 圆盘进行摩擦,加速了圆盘表面的塑性变形,同时表面的塑性变形在一定程度上填补了部分磨痕,部分磨粒也在球的作用下回填到圆盘的凹坑中,所以GCr15 圆盘的表面较前一进程更加光滑、平顺。此时GCr15 圆盘表面出现了自修复现象,且自修复机理为在Si3N4球以及循环应力的反复作用下,GCr15 表面材料出现了转移,在形成磨粒磨损和粘着磨损的同时,实现了对GCr15 圆盘表面凹坑的修复,也同时优化了摩擦副的表面接触状态,使摩擦系数重新归于平稳、表面形貌重新归于平坦。

2.3 三维表面粗糙度混合参数分析

表面粗糙度是通过截取测量表面上的某一截面的较小间距和微小峰谷不平度来表示,是表面形貌表征中最重要的信息,它可以从另外的角度表示零部件的耐磨性、密封性等[14]。混合参数Sdq定义为采样区域均方根梯度,是在二维表面粗糙度参数中的均方根斜率的基础上发展而来的,可以表征被测表面在法向上的振动幅值,是度量测量表面斜率特性的主要参数。Sdq可以由式(1)计算[15]。

式中:A——拍摄曲面的采样面积;x——采样面积的横向长度;y——采样面积的纵向长度。

图4 显示了 GCr15 圆盘在试验中的三维表面粗糙度混合参数Sdq的变化情况,A、B、C、D、E分别代表各取样点。结合图3 的磨损表面形貌重构结果可以发现,Sdq的变化趋势与圆盘的磨损表面形貌变化一致。在2 000~12 500 s 的磨合过程中,由于Si3N4的硬度远大于GCr15,当Si3N4球在循环应力以及转速的共同作用下与GCr15 圆盘发生滑动摩擦时,GCr15 圆盘的表面磨损情况进一步恶化,初始的表面粗糙峰被磨平且形成犁沟。随着时间的推移,磨损程度的增大使得犁沟深度增加,导致被测区域内的微观表面不平度增大,Sdq值在6 000,8 400,12 500 s 时是逐渐增大的;当磨损进程到达12 500 s 时,摩擦副在经历剧烈磨损阶段后磨痕到达了最深,表面高度差达到最大,Sdq值到达磨损过程中的最大值。在12 500~15 000 s 磨损过程中,由于GCr15 圆盘在此时显示出了表面自修复性能,粘着磨损造成的材料转移在此阶段修复了磨损表面的凹坑,优化了摩擦副表面的接触状态,使得Sdq的值降低。因此,对于Si3N4-GCr15 摩擦副的滑动磨损过程而言,混合参数Sdq与微观表面形貌之间存在着一定规律,可以准确反映磨损表面形貌特征,可以表征磨损表面的微观形貌变化情况。

图4 GCr15 圆盘Sdq 的变化趋势Fig.4 Variation trend of Sdq of GCr15 disc

2.4 Si3N4 球表面形貌重构分析

图5 为Si3N4球在磨损试验过程中的磨损表面三维形貌重构图片,A,B,C,D,E 分别代表各取样时间节点。从图5(a)和图5(b)可见,Si3N4球在初始4 000 s 内的表面磨损程度较小,只在球的表面出现了较少的划痕,说明此时处于磨损初期,GCr15 圆盘表面粗糙峰的存在对Si3N4球也造成了些许磨损,但磨损程度较小,此时Si3N4发生了磨粒磨损;当磨损时间延长,直至8 400 s(如图5(c)所示),Si3N4球表面开始出现凸起,且凸起较高,说明此时GCr15 圆盘的表面材料正在逐渐脱落,开始出现磨粒磨损和黏着磨损,且圆盘表面的磨损开始严重;当摩擦副的磨损进行到12 500 s 时(如图5(d)所示),Si3N4球的表面存在着大量的粘着点,说明此时摩擦副的粘着磨损更加严重,使得大量的GCr15 圆盘表面材料脱落并在试验载荷和转速的作用下附着在Si3N4球的表面,形成了众多高低不平的波峰。在Si3N4球的表面出现了比较严重的粘着现象,此时GCr15 圆盘是在表面熔融状态下与Si3N4球相互摩擦的,磨损较为剧烈。又因为Si3N4材料的硬度以及熔点要优于GCr15,导致GCr15 圆盘经历剧烈磨损之后材料堆积在球表面;当磨损试验到达15 000 s 时(如图5(e)所示),摩擦副在经历剧烈磨损之后,Si3N4球的表面形貌重新归于平缓。这是因为在整个磨损寿命试验的后期,Si3N4球与GCr15 圆盘的接触越来越紧密,同时在试验载荷和转速的作用下表面粘着点迅速破裂,以较小磨粒的形式被油杯中的润滑油带离摩擦接触表面,从而使Si3N4球的表面形貌趋于平缓。

图5 磨损过程中Si3N4 球的三维表面形貌图Fig.5 3D surface topography of Si3N4 ball during wear

2.5 Si3N4-GCr15 摩擦副接触仿真分析

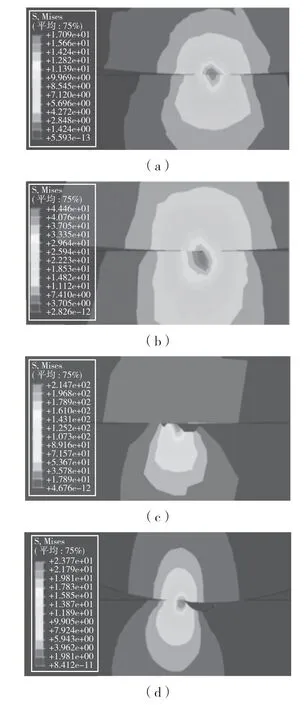

为了解摩擦副在磨损过程中接触应力的变化,采用ABAQUS软件对摩擦副的磨损过程进行模拟。如果模拟油润滑条件下滑动接触摩擦副的完整磨损过程,整个过程极其复杂。为简化仿真模型,此处忽略润滑条件和油膜厚度对结果的影响。根据试验结果,在圆盘表面设置了不同的人工凹坑,模拟了球与圆盘摩擦副的点接触模型以及圆盘在不同阶段的磨损情况。利用ABAQUS 软件建立了球-盘三维接触模型,设定模拟条件,为模型定义材料特性和约束条件,用来评估人工凹坑的应力分布情况。网格划分采用二维4 节点轴对称单元,通过增加单元数量和节点数量实现网格细化以优化输出结果。

摩擦副等效应力云图见图6。当磨损试验刚开始时,GCr15 圆盘表面没有磨损,如图6(a)所示,摩擦副的接触应力集中在接触点所在的局部区域,分布相对均匀,且此时摩擦接触表面的最大Mises应力为17.09 MPa。经过一段时间后,圆盘表面出现了较小程度的磨损,如图6(b)所示,导致在圆盘的次表面出现了应力集中,且圆盘次表面的最大Mises 应力为44.46 MPa。应力集中处的材料容易松动,极易形成微裂纹甚至形成较小的磨粒脱落,加剧了圆盘的磨损。图6(b)中所示的小凹坑极易随着时间的推移以及在循环应力的反复作用下扩张,并在圆盘表面形成新的凹坑,如图6(c)所示。

图6 摩擦副在不同磨损状态下的应力分布Fig.6 Stress distribution of friction pair under different wear states

应力集中在圆盘表面2 个凹坑的中间区域,且中间区域的最大Mises 应力为214.7 MPa。此时Si3N4球的表面作用力较小,仅为17.89 MPa,Si3N4球与GCr15 圆盘表面的最大应力值相差近12 倍。同时,中间区域的材料在214.7 MPa 的Mises 应力以及载荷的作用下会迅速断裂脱落,使小凹坑迅速连接形成大凹坑,如图6(d)所示。由图6(d)可知,凹坑内侧的次表面应力比外侧要更集中,增大了内侧表面材料脱落的可能性,内侧的凹坑会进一步增大,所以此时GCr15 盘内侧的磨损较外侧要更加严重。因此,当Si3N4球在循环应力的作用下与GCr15 盘相互摩擦时,磨损区域次表面的应力集中形成微裂纹导致材料脱落速度加快,并在循环应力的作用下,微裂纹迅速扩展、断裂形成凹坑,导致圆盘的磨损程度增大。同时,人工凹坑附近的应力集中对于GCr15 圆盘的磨损来说具有促进作用,且GCr15 圆盘的磨损机理为磨粒磨损和疲劳磨损。

3 结论

本文通过设计滑动磨损寿命试验,研究了混合陶瓷轴承摩擦副Si3N4-GCr15 在油润滑中的磨损失效机理,并分析了摩擦系数和磨损表面形貌对磨损机理的影响。通过试验过程中的摩擦系数变化趋势,发现了在磨合阶段中,摩擦系数波动较大;在稳定磨损阶段,摩擦系数波动较小且趋于稳定;在剧烈磨损阶段,摩擦系数发生大幅度波动;在最后阶段,摩擦系数略有降低且趋于稳定。利用三维形貌重建技术重建了测试样品的磨损表面微观形貌,发现摩擦副的磨损失效机理为磨粒磨损、粘着磨损和表面疲劳磨损,并在GCr15 表面发现了材料的自修复现象,且自修复机理为在循环应力的反复作用下,材料的转移实现了对磨损表面凹坑的修复。混合参数Sdq可以准确反映Si3N4-GCr15 摩擦副的磨损表面形貌特征,可以表征磨损表面的微观形貌变化情况。利用ABAQUS 2016 软件通过有限元仿真分析了摩擦副在滑动磨损过程中的接触应力分布情况,发现人工凹坑处存在的应力集中增大了摩擦副的磨损程度,当磨损结束时,磨痕内侧磨损严重。