锂离子电池加速循环测试研究

韩江浩,王晓丹,李奇松,李慧芳,王 睿,许 刚

(天津力神电池股份有限公司,天津 300384)

在锂离子电池体系及产品开发过程中,作为电池关键性能指标的循环寿命测试耗时非常长,消费类电池可能需要四个月左右,动力电池则可能需要8个月以上,且如果电池设计发生了变化,就需要进行重复测试,漫长的评测过程大大拖延了整个体系及产品开发进度。同时由于评测周期长造成的测试资源投入高及能耗大的问题,间接性导致体系及产品开发成本增大。

加速寿命试验是在不改变失效机理的基础上,通过寻找电池寿命与加速应力条件之间的对应关系[1-3],利用高加速应力条件水平下的寿命特征去外推评估正常应力水平条件下的寿命特征的试验方法,可以缩短试验周期,提高效率,降低耗损。研究[3-5]表明,环境温度对电池循环性能的影响最大,因此温度可作为有效的加速因子,通过提升温度加快电池容量衰减进行循环性能的加速评价。但必须注意的是,当温度过高时会导致电池正常老化机理改变,从而导致加速测试失效。

Guan 等[6]针 对1.15 Ah 的LiCoO2/MCMB 方 型电池,研究了不同温度(25 ℃、35 ℃和45 ℃)对循环性能的影响,结果表明,随温度升高,电池循环衰减加剧,尤其是当温度达到45 ℃时,电池容量快速下降,主要是由于较高的温度加速了正极表面膜的形成,导致正极容量衰减,进而导致全电池的容量衰减加速。

吴正国等[7]为了探寻加速老化合适的温度应力区间,以2.85 Ah的NCA/graphite圆型18650电池为研究对象,设计了3个温度区间进行循环实验。结果表明:在30~80 ℃范围内,电池老化速率随温度的升高先降低、再升高。在常温(30~56 ℃)区域,电池老化速率随温度升高而降低,电池存在析锂现象;在高温(68~80 ℃)区域,电池电极出现活性物质脱落现象,导致锂离子电池容量的衰减;而在中高温(56~68 ℃)区域,通过活化能计算判断电池老化机理为固体电解质界面膜的生长。

丁鹏飞等[8]对三元锂电池的研究表明,相比于单一温度加速因子,采用温度-放电倍率耦合的加速循环方式,能够有效缩短电池寿命测试时间。

Gao 等[9]通过对LiCoO2/graphite 圆型18650 电池的循环寿命试验,揭示了不同充电倍率和截止电压对电池衰减机理的影响。结果表明,充电电流和截止电压均存在临界值,一旦超过临界值,就会引发电池衰减机理的改变。

卢立丽等[10]针对LiFePO4动力电池,设计了以充电倍率、放电倍率、环境测试温度以及多因素耦合为测试条件的加速循环实验,结果表明,充、放电倍率加速寿命能力随着电池温度的升高而提高。

综上所述,不同的电池体系,不同的加速因子及其应力范围,都会对锂离子电池的衰减机理产生不同的影响。因此,进行加速循环试验时,必须保证电池在试验中施加的高应力条件和正常使用应力条件下的衰减机理保持一致。均衡考虑加速效果及保持电池衰减机理不变两个前提,各种加速因子的临界值摸索需要通过大量的实验进行效果测评及机理验证。

An等[11]通过使用高倍率的对称充放电脉冲,快速评估了电池的稳定性。这种对称充放电被称为零和(Zero-sum)脉冲法,即电池在脉冲期间的净充电容量为零。因此,当零和脉冲期间发生可忽略的副反应时,电池在脉冲前后SOC应保持不变。然而,一旦电池在脉冲期间发生副反应,则会额外消耗掉一部分容量,导致电池充电状态(SOC)和库仑效率(CE)的降低。因此,脉冲后CE或SOC的变化被用作电池不稳定性的指标。

本工作在深刻理解零和脉冲测试原理的基础上,将该方法尝试性应用于电池循环性能的加速测试。在所筛选的最灵敏的测试区间10%SOC下,对不同正负极材料组成的电池进行7 天的加速循环测试,而且该加速循环制式以实际循环参数为依据,不引入额外的温度及倍率等影响因素。通过分析电池的容量保持率及加速循环期间的直流内阻(DCIR)、极化电压、瞬时及弛豫阻抗的增长率,可实现对其循环性能的综合表征,并通过与基准电池参数的对比,达到定性判断实验电池循环性能优劣的目的,且加速测评结果与常规循环测试结果一致,从而达到通过短期测试实现对电池循环性能加速评价的目的。

1 实 验

1.1 实验电池及材料

本工作以4.8 Ah圆型电池为测试样本,该电池正极材料为A0,为一种Li(NixCoyAl1-x-y)O2材料,负极为B0,为一种硅含量为5%的硅碳混合材料。为了降低该产品成本,对正负极材料进行二元化实验,即拟采用低价的正极材料A1替代原正极材料A0,以及低价负极材料B1替代原负极材料B0。为评估替换材料后电池的性能是否满足要求,设计电池二元化方案见表1,对3种实验电池进行循环性能评价。

表1 3种实验电池的正负极材料组成Table 1 Composition of anode and cathode materials of three experimental batteries

1.2 测试方法

采用Arbin BT2000 对电池进行常规循环及加速循环测试。

1.2.1 电池的常规循环测试

以1 C(4.8 A)恒流充电至电池电压达到4.2 V,再以恒压充电至电流降至0.05 C(0.24 A)截止,休眠15 min,以1 C(4.8 A)恒流放电至电压达到2.5 V,休眠15 min,再继续充电和放电循环,直至电池容量保持率降至80%(3.84 Ah)以下。

1.2.2 电池的加速循环测试

在加速循环测试中,首先以0.3 C(1.44 A)对电池进行充电和放电循环3次,取最后一次的充电和放电容量作为电池初始的充放电容量;然后以0.3 C(1.44 A)充电一定时间,使电池达到一定荷电态;以零和脉冲方式对电池进行加速循环测试200 次,然后再以0.3 C 对电池放电和充电循环2 次,取最后一次的充电和放电容量作为电池加速循环后的充放电容量,计算容量保持率。

为了不引入其他的循环影响因素,如温度、倍率等应力条件,加速循环测试中的零和脉冲循环制式参考4.8 Ah 电池的常规循环制式中的充放电电流。在电池达到设定的荷电态时,休眠10 min,使电池相对稳定,然后以1 C(4.8 A)脉冲充电6 min,即充电过程中电池荷电态增长10%,休眠10 min,再以1 C(4.8 A)脉冲放电6 min,即放电过程中电池荷电态降低10%,休眠10 min,如此循环充放电一定次数。

在加速循环测试期间,从零和脉冲数据中提取电池直流内阻数据,考察电池直流内阻变化情况。即提取电池在每次脉冲测试之前及脉冲3 s 时的电压和电流值,采用欧姆定律计算直流内阻,即通过脉冲之前和之后3 s 的电压变化除以电流变化得到直流内阻值。

与此类似,通过提取电池在每次脉冲结束时及静置20 ms 和10 min 后的电压和电流值,计算电池的瞬时及弛豫阻抗。

此外,从零和脉冲数据中提取每次充放电过程中的容量及能量数据,以充(放)电总能量除以充(放)电总容量计算得到电池在充(放)电过程中的平均电压,极化电压即为充电及放电过程的平均电压差值的1/2[12],并以循环初始的极化电压计算电池在每次循环中的极化电压增长率。

1.2.3 电池的EIS测试

将电池以1 C(4.8 A)恒流充电至电池电压达到4.2 V,再以恒压充电至电流降至0.05 C(0.24 A),休眠30 min。用ZENNIUM(德国Zahner 公司)电化学工作站对满电态电池进行EIS测试,测试条件为:电压振幅10 mV,频率范围100000~0.01 Hz。

1.2.4 电池拆解后正负极的XRD测试

将电池以1 C 放电至2.5 V,休眠30 min,以0.2 C 放电至2.5 V,休眠30 min,以0.1 C 放电至2.5 V。将电池在手套箱内解剖,取出正负极片并用DMC 溶剂清洗极片表面的电解液残留物。真空干燥后,用陶瓷刀片从极片上将正负极粉末刮下,研磨后用D/max-2500PC 型XRD 进行测试。X射线衍射源为Cu Kα,设置管电压为40 kV,管电流为100 mA,扫描范围为10°~90°,扫描速度为4°/min。

1.2.5 电池拆解后正负极的SEM测试

将上述电池拆解得到的正负极片用Ilion II 697(美国Gatan公司)型氩离子抛光系统进行抛光处理,然后用JSM-6360LV(日本电子)型扫描电镜对正负极颗粒内部结构及形貌进行观测。

2 结果与讨论

2.1 电池的常规循环测试

元化电池优于基准方案电池,而正极二元化电池的循环性能最差。

2.2 加速循环测试区间的筛选

取3 只基准方案电池,参照1.2.2 小节分别以0.3 C充电至10%、20%、30%、40%、50%、60%、70%荷电态,然后以零和脉冲方式进行50 次加速循环测试。如图2(a)所示,电池在各个荷电态下进行加速循环后,其电压衰减情况存在显著差异,10%SOC 下加速循环导致电池的电压衰减最高。同时,如图2(b)所示,10%SOC下加速循环后的电池充放效率最低,说明该荷电态下电池由于衰减导致正负极容量匹配性劣化最严重。综上,以10%SOC作为加速循环测试的最佳区间,以此实现对电池循环性能优劣的快速评价。

图2 电池在不同SOC下加速循环测试的结果对比(a) 电压衰减值;(b )充放效率Fig. 2 Comparison of accelerated cycle test results of batteries at different SOC (a) voltage and its decay;(b) charging and discharging efficiency

2.3 3种实验电池的加速循环测试

根据上述得到的最佳区间,对表1 的3 种实验电池在10%SOC 下以零和脉冲方式进行200 次加速循环测试,分别从容量保持率、直流内阻、瞬时及弛豫阻抗、极化电压增长率进行分析,筛选电池加速循环测试的有效表征参数。

2.3.1 加速循环后的容量保持率分析

参考常规循环测试的评价方式,对加速循环后的电池以充电和放电容量保持率分析,如表2 所示,负极二元化电池的充电和放电容量保持率最高,其次是基准方案电池,而正极二元化电池的充电和放电容量保持率最低,该结果与图1的常规循环测试结果十分吻合,充分证明了以零和脉冲方法作为电池加速循环测评方式是可行的。并且,该加速循环测试过程仅耗时7 天,相比于常规循环测试,该测试大大缩短了对电池循环性能评价的周期。另外,如表2 所示,加速循环后3 种电池的充电容量保持率均低于其放电容量保持率,说明该型号电池发生循环性能衰减主要是充电容量降低所致。由于在电池设计中,负极容量高于正极容量,因此电池的充电容量取决于正极容量,由此可知,该电池发生循环衰减的主要原因是正极的衰减。因此,容量保持率可作为电池加速循环测试的有效表征参数。

图1 常规循环容量保持率曲线Fig. 1 Capacity retention curve of conventional cycle

表2 3种实验电池加速循环前后的充放电容量及容量保持率Table 2 Charge and discharge capacity and capacity retention rate of three experimental batteries before and after accelerated cycle test

2.3.2 加速循环过程中的直流内阻分析

由图3可知,不论是充电还是放电过程,正极二元化电池的直流内阻随循环过程持续增长,其增长率远高于基准方案电池和负极二元化电池。众所周知,直流内阻增长率越大表明该电池功率性能衰减越严重,从另一个角度说明正极二元化电池循环性能最差。因此,直流内阻参数可用于表征电池在加速循环过程中的性能衰减。

图3 电池在加速循环过程中的直流内阻增长率(a) 充电;(b) 放电Fig. 3 DC internal resistance growth rate of the battery during the accelerated cycle (a) charging process; (b) discharging process

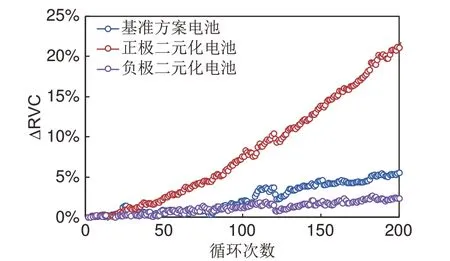

2.3.3 加速循环过程中的极化电压分析

3 种电池在加速循环过程中的极化电压增长率趋势如图4所示,随着加速循环次数的增加,正极二元化电池的极化电压增长率快速增大,在200次加速循环结束时,正极二元化电池的极化电压增长率达到21%,而基准方案电池和负极二元化电池的极化电压增长率显著较低,分别为6%及2%,该结果进一步表明了正极二元化电池循环性能最差的原因是其在循环过程中极化增长较大所致。

图4 电池在加速循环过程中的极化电压增长率Fig. 4 Growth rate of polarization voltage of the battery during the acceleration cycle

2.3.4 加速循环过程中的瞬时及弛豫阻抗分析

瞬时阻抗主要反映了电池即时状态下的正负电极阻抗、电解液、隔膜及各部分零件的阻抗,其阻值的大小与放电状态无关,亦几乎不受SOC 状态的影响。从图5(a)和图5(b)可知,无论是充电还是放电过程,正极二元化电池的瞬时阻抗增长率都随加速循环次数的增多而快速增大。200次加速循环结束时,充电和放电过程的瞬时阻抗分别达到11%和17%,相比之下,其他电池的瞬时阻抗在加速循环期间比较稳定,增长率均低于5%。

弛豫阻抗则主要反映了液体电解液和固体电极材料间的浓度极化,即主要反映锂离子在固相中的扩散特征,在充电过程中,弛豫阻抗主要反映的是锂离子在负极中的扩散阻抗,而放电过程中的弛豫阻抗则主要反映的是锂离子在正极中的扩散阻抗,因此通过对比充放电过程中的弛豫阻抗,即可判断正负电极上锂离子嵌脱能力衰减的程度[13]。

由图5(c)和图5(d)可知,3 种实验电池在充电过程中的弛豫阻抗增长率差异显著,正极二元化电池的弛豫阻抗增长率达到40%,远高于其他2 种电池,基准方案电池和负极二元化电池的弛豫阻抗增长率分别为13%和4%。而对于放电过程分析,正极二元化电池的弛豫阻抗增长率也达到40%,基准方案电池和负极二元化电池的放电弛豫阻抗增长率分别为5%和1%。

图5 电池在加速循环过程中的瞬时及弛豫阻抗增长率对比(a) 充电过程的瞬时阻抗增长率;(b) 放电过程的瞬时阻抗增长率;(c) 充电过程的弛豫阻抗增长率;(d) 放电过程的弛豫阻抗增长率Fig. 5 Comparison of the instantaneous and relaxation impedance growth rate of the battery during the accelerated cycle (a) the instantaneous impedance growth rate during the charging process; (b) the instantaneous impedance growth rate in the discharge process; (c) the growth rate of relaxation impedance in the charging process; (d)the growth rate of relaxation impedance in the discharge process

对充放电过程进行对比可知,正极二元化电池在加速循环过程中,正极及负极的固相扩散阻抗均大幅增长,表明在正极及负极上均发生了大量的副反应,由于界面膜增厚及沉积物增多导致固相扩散阻抗增大,同时导致瞬时阻抗一定程度的增长。相比之下,基准方案电池和负极二元化电池的充电弛豫阻抗均高于放电弛豫阻抗,说明这2 种电池在加速循环过程中,其负极的固相扩散阻抗增长率高于正极,而负极的固相扩散阻抗增长主要是由于在循环过程中负极表面的SEI 膜不断发生破裂修复而增厚导致的,属于电池循环过程中的正常衰减[14]。

以上分析说明,正极二元化方案中的正极A1比基准正极A0 性能要差,不能满足电池设计要求,而负极二元化方案中的B1 性能略优于基准方案电池,因此可满足电池设计要求。

瞬时及弛豫阻抗增长率分析不仅可用于表征电池循环性能,而且可以为分析电池失效原因提供参考信息。

2.3.5 加速循环后电池的EIS测试及正负极的拆解分析

加速循环200次后电池的EIS测试结果如图6(a)所示,基准方案电池及负极二元化电池阻抗曲线基本一致,而正极二元化电池的第二个半圆直径显著高于其他2种电池,表明其固相扩散阻抗显著较高,该结果与上述弛豫阻抗测试结果一致。

正极及负极的XRD测试结果如图6(b)和(c)所示,三种电池正负极的晶相结构均未发生显著变化。结合2.3.1小节所测得的电池在200次加速循环后的容量保持率仍保持在96%以上,因此电池正负极材料的晶体结构仍保持较好。

正极的SEM测试结果如图6(d)~(f)所示,正极二元化电池中所用正极材料颗粒尺寸与其他2种方案中的正极材料存在一些差异,二元化正极材料中的大颗粒较多。图像中颗粒内部的大裂纹一般为极片辊压过程所致,而球形二次颗粒碎裂为一次粒子的情况[如图6(e)红圈标注位置]可能为电池在充放电过程中因膨胀收缩导致,这些裂纹造成颗粒的新鲜表面再次暴露在电解液中,因此引发副反应导致锂离子的扩散阻抗增大[15]。相比之下,其他2种方案中所用正极材料发生二次颗粒碎裂的情况很少,此观测结果可初步解释正极二元化电池在加速循环中因正极碎裂引发副反应导致固相扩散阻抗增长率较高的现象。

图6 循环加速测试后电池的EIS测试及电池拆解后正负极的XRD和SEM观测结果(a) 3种电池的EIS测试结果;(b) 3种电池正极XRD测试结果; (c) 3种电池负极XRD测试结果; (d) 基准方案电池正极形貌;(e) 正极二元化电池正极形貌;(f) 负极二元化电池正极形貌;(g) 基准方案电池负极形貌;(h) 正极二元化电池负极形貌;(i) 负极二元化电池负极形貌Fig. 6 EIS test of batteries after accelerated cycle test, XRD and SEM results of positive and negative electrodes after batteries disassembled (a) EIS test results of three kinds of batteries; (b) XRD test results of positive electrodes of three kinds of batteries; (c) XRD test results of negative electrodes of three kinds of batteries; (d) The anode morphology of the reference battery; (e) The anode morphology of the positive binary battery; (f) The anode morphology of the negative binary battery; (g) The cathode morphology of the reference battery; (h) The cathode morphology of the positive binary battery; (I) The cathode morphology of the negative binary battery

综合以上分析,在10%SOC下以零和脉冲方式对电池进行加速循环,并且零和脉冲电流与电池实际循环制式中的充放电电流一致,测试过程中未引入其他的循环影响因素。以容量保持率、直流内阻、极化电压和瞬时及弛豫阻抗增长率为表征参数,对3 种实验电池进行循环性能评估,结果表明,正极二元化电池循环性能最差,负极二元化电池循环性能略优于基准方案电池,与实际循环测试结果一致。相比于常规循环测试,该加速循环测试过程仅耗时7天,因此可大大缩短电池测评周期。

3 结 论

本工作应用零和脉冲法对圆型电池进行加速循环测试,以基准电池参数为对比,综合容量保持率、直流内阻、极化电压、瞬时及弛豫阻抗增长率多种参数对电池循环性能进行分析评价,仅用时7天即获得与常规循环测试一致的测评结果。该加速循环测试方法可大大缩短电池循环性能的测评周期,有助于快速实现对电池材料及实验方案的筛选,从而提高研发效率。同时,该加速循环测试方法以实际循环制式为依据,不引入额外的温度及倍率等应力影响因素,因此测试结果更可靠。此外,通过对电池在加速循环过程中的直流内阻、极化电压、瞬时及弛豫阻抗增长率的分析,可为电池循环衰减原因分析提供初步的参考信息。

但是,目前该方法仅适用于电池循环性能的定性对比,对于加速循环与实际循环测试结果之间是否存在一定的定量关系,以及是否可通过加速循环测试实现对电池循环寿命的预测,还需要通过大量的实验进行积累和总结。