铁路线路科学维修及养护技术分析

卢晓东LU Xiao-dong

(中铁第五勘察设计院集团有限公司乌鲁木齐分院,乌鲁木齐 830000)

0 引言

新形势下,铁路在交通运输体系中发挥着越发显著的作用,铁路客货运量持续增长。与此同时,铁路线路运行周期进一步缩短,环境破坏加剧,线路维修及养护工作量成倍增加。加之铁路提速战略下列车速度持续增大,铁路线路维修及养护人员利用列车间隔上道作业单日纯操作时长显著缩短,给铁路线路维修及养护工作提出了较大的挑战。因此,分析铁路线路科学维修及养护技术具有非常突出的现实意义。

1 铁路工程简介

一铁路工程修建于1972 年,于1973 年正式运营,管辖正线120km 线路,1995 年复线开通,管辖正线里程从120km 增加到138km。铁路工程管内具有2 条正线和2 条联络线,正线营运里程1030.20km,站线325.25km,全线包括1025 组道岔、852 座桥梁和28 座隧道、2365 座涵渠、46个车站、1 个铁路疏解站、1 个检查监控车间。合段前后铁路线路维修模式较为笼统,简单划分为动态检查维修养护、静态检查维修养护,前者主要开展方式为轨检车、人工添乘,后者主要开展方式为人工徒步检查。

2 铁路线路科学维修及养护的重点

2.1 周期作业

铁路线路科学维修及养护需要落实周期作业方针。在钢轨正常运行的基础上,对于列车运行速度小于120km/h的铁路线路,需要每间隔30 天进行1 次总重25Mt 以上、80Mt 以下的线路检查,每间隔15 天~30 天进行1 次总重超80Mt 的正线检查,每年进行2 次及以上钢轨内部探伤;对于列车运行速度大于等于120km/h 但小于200km/h 的铁路线路,需要每间隔30 天进行1 次~2 次检查,每年进行2 次及以上钢轨内部探伤;对于列车运行速度大于等于200km/h 但小于350km/h 的铁路线路,需要每间隔10 天~15 天进行1 次动态几何检查,每年进行7 次及以上钢轨内部探伤。

若铁路线路周边气候环境较为恶劣,则对整个铁路进行全面检修。比如,在铁路线路维修周期内通过运载量为78Mt/km 时,年运货量为9.5Mt/km,则综合维修周期为78/9.5=8.21 年;再如,在铁路线路周边风沙天气较多时,将综合维修周期缩短为3 年1 次,便于及时发现路基不稳问题及时处理。在定期检查的基础上,需要依据现行《铁路线路大修规则》,结合铁路周边地理环境,进行铁路线路维修。

2.2 养修分割

养修分割是铁路线路维修及养护作业需要遵循的重要原则,可以解决铁路线路维修力量不足问题。在养修分割模式下,可根据铁路线路内不同季节出现的不同设备问题,成立专门的维修队伍,有针对性地突破重难点任务;而对于铁路线路路基下沉等严重问题,则成立大型综合性维修团队,集中维修,打磨严重磨损钢轨,改造大面积污染道床,确保铁路线路安全运行[1]。

3 铁路线路科学维修及养护的措施

3.1 动静态检查

为全面评定铁路线路质量,利用动静态检查技术,以病害地点为中心点,沿着50~100m 的半径排查。动静态检查技术是将轨道检查车、机动车载式轨道动态检查仪、便携式人工添乘仪器有机整合的技术,对铁路轨道方向、高低、水平进行检测。

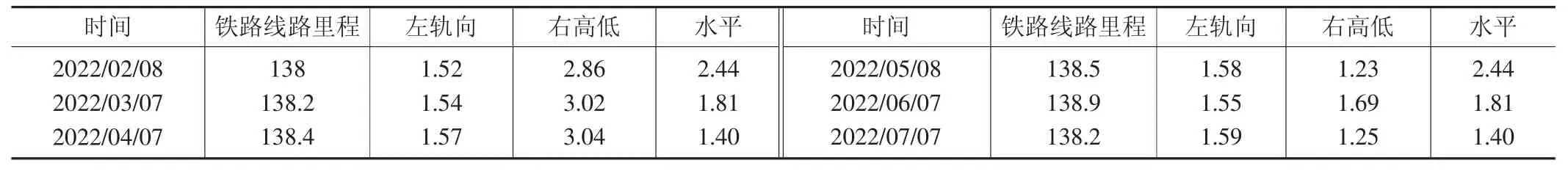

由表1 可知,2022 年02 月08 日到2022 年07 月07日的铁路线路轨向、高低、水平均出现不正常变化,根据不正常变化表现可以进行机械振捣维修方案的制定,以便改善铁路线路方向与高低,在短时间内促进铁路线路综合质量状态恢复。

表1 铁路线路轨向、高低及水平数据(局部)

单纯从铁路线路轨距变化来看,沿着线路里程纵向分布线路轨距变化较为显著,表明轨距沿着铁路线路里程方向大幅度不均衡波动。根据铁路线路里程变化情况,需要强化轨距均衡性控制,进行铁路轨距调整、扣件复紧作业方案设置,有针对性地改善铁路轨距质量状态,降低铁路线路轨距整体波动幅度。

单纯从铁路高低变化来看,同一纵断面铁路高低变化较为显著,表明轨道受力不均产生变形问题,不仅对轨道车行驶平稳度造成了影响,而且威胁了轨道车行驶安全。因此,应制定分段应力分散与线路矫正方案,并对严重磨损的钢轨进行集中天窗修更换。

单纯从铁路水平变化来看,沿着铁路里程横向分布铁路线路水平变化较为显著,表明铁路线路道岔在列车运行过程中纵向力冲击、温度影响下沿着轨枕面出现水平位移病害,影响了铁路线路的稳定运行。基于此,可以根据道岔尖轨、基本轨离缝与转辙器第三点牵引点无法满足要求的表现,制定系统维修养护方案。

3.2 针对性维修方案

3.2.1 机械振捣维修

机械振捣维修是改善铁路线路路基稳定性的重要手段,主要借助连续式捣固车。在基于连续式捣固车的机械振捣维修方案实施过程中,需要事先处理铁路线路周边环境,确保轨道、枕木间隔、焊接钢轨(无锈迹、无油脂、无飞边毛刺)均处于均匀状态,且具有足够无泥浆、无冻结、无水泡、无污点的道碴,控制起道量在30mm 以上、50mm 以内,在250mm 以内小曲线半径上借助前后转向架轴支撑振捣。若前转向架(或后转向架)摆动量超出70mm,则关闭前转向架轴支撑(或后转向架轴支撑)。同时观察拨道表、横向水平表、抄平表、后摆水平表,灵活调整捣固参数,包括起道量(0~60mm)、拨道量(前一天作业进入尾声时顺坡点标记)等。在道钉、感应器之间距离10cm 以上、15cm以内时,可直接利用自动捣固模式,将卫星小车锁定在0位,小车、支撑之间距离大于等于1mm、小于等于2mm,并确保发动机始终运行,控制发动机油门最高转速为2300r/min,怠速900r/min。

3.2.2 铁路轨距调整与扣件复紧

扣件阻力是抵抗铁路轨距异常变化的主要作用力,在铁路线路扣件阻力小于道床纵向阻力时,钢轨会伸缩并克服扣件阻力沿垫板滑动,反之则克服软枕下道床纵向阻力伸缩。因此,为阻止铁路轨距异常变化,可以从增强中间扣件扣压力着手,整齐规划枕线路垫板上道钉并逐一打紧,消灭道钉帽底部与轨底面存在缝隙、道钉帽顺轨条向后倾斜、道钉帽向前倾斜、道钉杆向左右倾斜、道钉杆与轨道边缝隙超出2mm、道钉杆弯曲、道钉杆上部与钢轨底边接触部位磨耗、道钉杆仅有一边棱与轨底边贴合问题。

在增强扣件阻力的同时,以连续3 根及以上的失效枕木群为对象,进行破损、压溃枕以及周边道钉、垫层的更换。并清洁铁路沿线道床杂物,强化曲线地段翻浆处理。在这个基础上,重复紧固螺栓,促使轨道、垫板之间阻力证据,短轨缝隙均匀,解决车轮对轨道接头撞击问题。对于部分轨距异常变化显著的路段,增设防爬器、防爬支撑等防爬设备,锁定铁路线路,确保轨道沿垫板相对固定。比如,在案述铁路线路木枕线路每一个轨枕道床纵向阻力、每一根枕木上道钉阻力分别为6.78kN、39.0N,每一对防爬器阻力、每一组防爬支撑阻力分别为39.0kN、0.15kN,则1 对防爬器+3 对道钉组成的防爬装置阻力为39.15kN,此时,4根枕木下道床阻力为27.12kN,加入防爬装置后的扣件阻力大于道床阻力,可以控制铁路线路轨距异常变化。因此,应在铁路线路制动路段、绝缘接头周边、道岔周边、桥梁前后75m 范围内增设1 套防爬装置。防爬装置的安装需要沿着两个方向运动量基本相等的单线,在轨下中部远离侧面已贴紧挡板位置以及距离轨底边缘300mm 以上、350mm 以内道床心轨(非同一软枕两侧),成对组装,整体支撑长于木枕槽,长度为3~4mm,促使防爬装置沿着铁路线路轨道温度变化而伸缩,保证线路轨距稳定变化。

3.2.3 分段应力分散与线路矫正

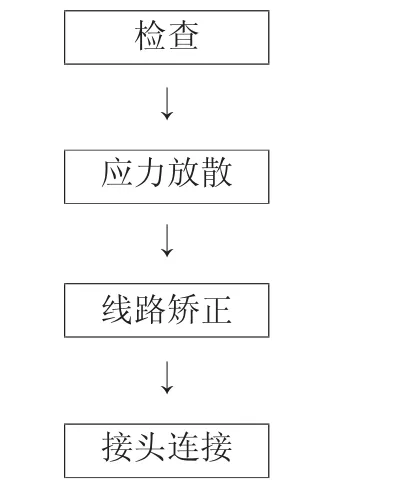

应力分散与线路矫正作业流程见图1。

图1 应力分散与线路矫正作业流程

在应力分散与线路矫正作业前,检查线路综合质量(道床参数、轨道几何尺寸等),借助滚筒放散阀消除轨道内部应力[2]。在轨道温度处于锁定温度范围内落轨,若轨道温度低于锁定轨道温度,则借助单元轨节两端拉轨器,拉伸单元轨节到锁定轨温长度并锁定,同时作零点位移标记。根据标记矫正铁路线路,矫正后,利用接头夹板临时连接已放散单元轨、待放散单元轨,将φ22 螺杆穿入轨缝位置,在应力放散进入尾声后焊接锁定已放散单元轨。通过应力分散与线路矫正作业协同开展,顺利解决同一纵断面铁路高低变化问题。

3.2.4 道岔维修养护

根据铁路线路道岔水平位移表现,第一步,结合转辙部几何尺寸长期保持稳定要求,从减少尖轨垂向、横向振动着手,重新检查基本轨道向、曲基本轨支距。根据检查结果,在保证基本轨方向无偏差的前提下,测量基本轨弦线与每一根枕木轨向偏差,更改轨向偏差超出1mm 的枕木轨向道与对应的基本轨支距,解决基本轨道向偏离缝情况。

第二步,开展尖轨扳动前后检查,判定顶铁离缝、辊轮高度、滑床板高度、尖轨固定端轨距、尖轨开口动程与标准偏差。根据检查结果,借助塞尺在尖轨闭合状态判定全部顶铁、尖轨缝偏离数值,并在尖轨、顶铁顶死状态,借助夹片进行顶铁位置调整,控制尖轨密切贴合状态下全部顶铁、尖轨缝偏离数值小于等于1mm。

第三步,在第三个牵引点到达尖轨根端道岔搬动时,判定尖轨是否回弹、侧弯,最终根据尖轨、基本轨离缝范围进行尖轨侧弯量、侧弯起终点的确定。根据尖轨侧弯量,进行辊轮高度与滑床台高度调整,尽可能减小尖轨转换阻滞力量。同时根据闭合状态下辊轮位置,依据辊轮超出滑床板表面1~3mm 的标准,调整位置偏差超出标准限度的辊轮,同时控制辊轮、尖轨轨底边缘之间的空隙大于等于1mm 但小于2mm,且全部滑床面处于同一个平面;根据尖轨侧弯起终点,在铁路线路轨道温度超出25℃的情况下,松开牵引点对应连接螺栓。在尖轨进入自然松弛状态后,借助直轨器,进行尖轨侧弯平直矫正,分次矫正,控制单次平直度矫正量小于等于3mm,降低不可逆内弯发生概率。直轨器应用时间为检修天窗结束60min 前,便于尖轨矫直的过程中借助磁粉探伤技术,进行磁粉探伤。

3.3 养护方案

铁路线路养护需要根据线路上部件运行特点进行针对性养护,包括线路整体养护、道岔养护等。

3.3.1 线路整体养护

铁路线路整体养护主要是根据铁路线路运行情况,调整轨缝,焊补轨道,整修扣件,进行螺栓润滑油涂抹等[3]。同时以接头6 根软枕为对象,将接头软枕起高3mm 以上、5mm 以内。在起高软枕的基础上,进行材质、型号相符的磨圆石渣换填,保证道床基础坚实度。

3.3.2 道岔养护

道岔养护的重点是降低轨底、滑床板摩擦阻力,消除滑床板磨卡隐患。根据养护目的,铁路线路养护人员应定期将与硫化垫板相匹配的固体润滑剂均匀涂抹在滑床台、道岔心轨、尖轨上,在提高道岔硫化垫板抗腐蚀性的同时,为道岔搬动提供良好的环境,延长道岔病害发生周期。在涂抹固体润滑剂的同时,养护技术人员可以借助撤板手段,进行滑床台、尖轨轨底接触点的调整,重新规划牵引点位置,解决滑床台受力不均问题。

4 铁路线路科学维修及养护的操作要点

状态评定是铁路线路科学维修及养护操作的依据,也是线路维修与养护操作科学性的保证。铁路线路状态评估包括静态评定、动态评定两个类别,前者较为注重铁路线路结构评估,后者较为注重铁路线路几何尺寸评估[4]。

4.1 铁路线路静态评估

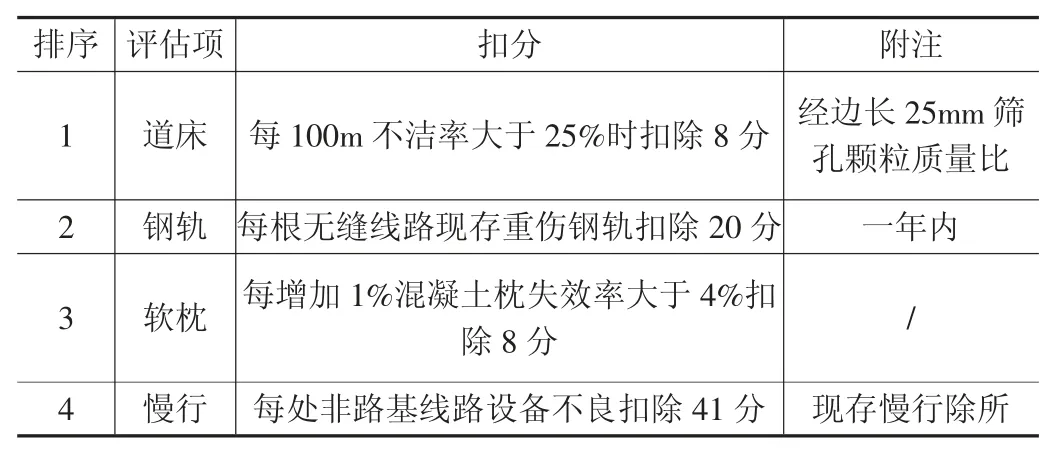

铁路线路静态评估需要在每年秋季,以铁路正线为对象,从道床、钢轨、软枕、几何尺寸、慢行、防爬设备、联结零件、道口等几个方面,进行评价,具体见表2。

表2 铁路线路静态评估(局部)

4.2 铁路线路动态评估

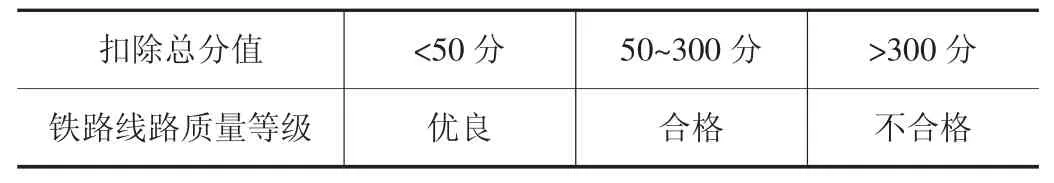

根据现行《铁路线路修理规则规定》,在定期检查的基础上,维修及养护人员应以km 为单位,根据检测项目分级进行分值扣除[5]。I 级(在路网中起骨干作用的铁路,远期年客货运量≥20×108kg)、II 级(在路网中起骨干作用的铁路,远期年客货运量<20×108kg,或在路网中起联络、辅助作用的铁路,远期年客货运量≥10×108kg)、Ⅲ级(为某一区域服务,具有地区运输性质的铁路,远期年客货运量<10×108kg)扣除分值分别为1 分、5 分、100 分,最终扣除分值为铁路线路评定依据,具体见表3。

表3 铁路线路评定分级

根据表3,对于扣除总分值超出300 分的铁路线路,及时安排维修、养护作业。根据扣分级别,利用加权累计方法,进行计算,计算公式如下:

式(1)中S 为铁路每km 峰值扣分数;Ki为I 级铁路~Ⅲ级铁路标定扣分数;Tj为加权系数,Tj=1;Cij为检查项中偏差个数,检查项为高低、轨向、水平、垂向角速度、70m 轨向、公里扣分、横加变化率等[6]。根据综合质量指数,可以得到铁路线路质量状态,为铁路线路科学维修与养护提供指导。根据铁路线路等级、维修养护作业方式、作业项目的差异,需选择不同的维修策略。

5 结束语

综上所述,铁路线路是铁路行车的基础,客货运输工作的正常运行与铁路密不可分。新形势下,铁路线路面临着安全性与平顺性兼具的要求。因此,铁路工作服务部门必须从方向、高低、水平等几个方面,防控铁路线路结构病害,并根据已有结构病害表现,对线路进行针对性维修和养护,保证铁路线路平顺状态,促使列车安全平稳运行。