村庄下骨架式充填开采可行性分析

刘辉LIU Hui

(山东景闰工程研究设计有限公司,日照 276800)

0 引言

根据2015 年的统计数据,山东省内煤炭累计剩余储量仅为41.4 亿吨,其中村下压煤储量20.24 亿吨,占剩余储量的48.89%;山东省现有185 对生产矿井中,剩余服务年限5 年及以下的21 对,剩余服务年限10 年及以下的61 对。而且,各地开发区、道路、城乡建设等又形成或正在形成大量新的压覆,有的形成了永久禁采区。村庄压煤已成为制约山东省煤炭行业可持续发展的瓶颈之一,2022年山东省出台了《山东省压煤村庄搬迁管理办法》,预计释放优质煤炭资源1 亿吨以上,有效保障了能源供应,但村下压煤储量依然巨大,因此进行村庄下采煤研究具有十分重要的意义。

村庄下压煤的开采方案主要有:①部分开采方案;②村庄搬迁采煤方案;③覆岩离层带注浆充填方案;④充填采煤方案。部分开采煤炭损失大,协调开采方法开采,附加成本较大、技术要求高;村庄搬迁费用巨大,矿民关系协调难度高,开采成本高;覆岩离层带注浆充填对注浆控制技术要求高,工艺比较复杂,大面积开采条件下的实施经验较少。而充填开采能有效的控制上覆岩层运动和地表沉陷,保护地面建筑物效果好。

上世纪80 年代,山东省某煤矿采用条带式开采方式开采村庄下煤炭资源,经过多年的开采,已采出煤炭资源141.57 万吨,遗留在村庄下的煤炭资源92.42 万吨,造成极大的资源浪费,其中二采区村庄压煤最为严重。目前矿山开采进入末期,资源枯竭,矿山经济效益下滑,为提高矿山经济效益,解决煤炭资源短缺的问题,回收条带开采时遗留下的支撑体很有必要。本文以拟回收二采区村庄下压煤资源为例,通过对技术、充填材料来源和经济进行分析,探讨村庄下骨架式充填可行性。

1 充填开采的分类

充填开采的分类方法有很多,按充填动力的不同可分为水力充填、机械充填、风力充填和矸石自溜充填等;按充填位置的不同又可分为采空区充填、全部充填和冒落区充填等;按照充填材料和输送方式不同可分为干式充填、水力充填和胶结充填等;据其充填范围和充填量占出煤量的比例可以分为:全充填开采和部分充填开采。而我国目前充填法采煤技术主要有矸石干式充填技术、冒落干式空隙注浆充填技术、(似)膏体充填技术和(超)高水充填技术。

2 采区概况

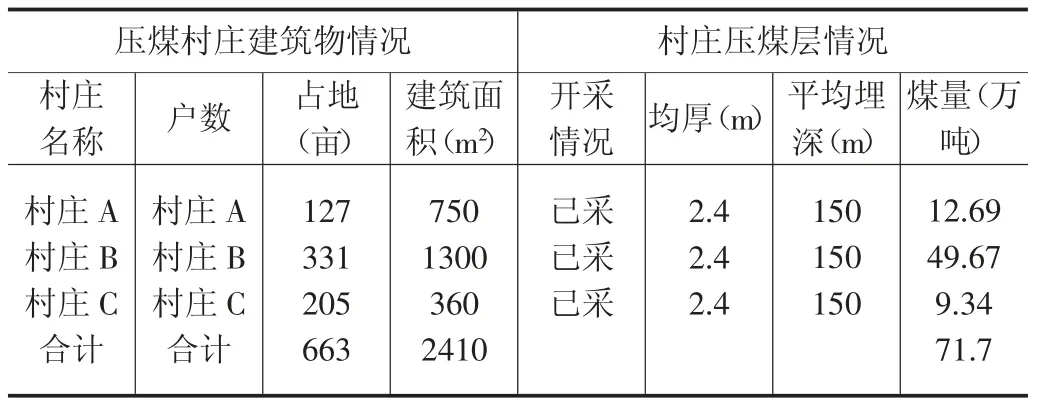

某矿拟开采的二采区位于村庄下方,煤层平均厚度2.4m,平均埋深150m,煤层倾角5°~10°。煤层直接顶为十下灰岩,基本顶为中砂岩;直接底为泥岩,基本底砂质泥岩。二采区内采煤工作面为原条带开采工作面,工作面平均推进长度320m,工作面平均长度150m,采宽10m、留宽10m。二采区采用条带式开采方式(采宽10m,留宽10m),在村庄下进行了多年的开采,已采出条带247 个,采出煤炭资源80.7 万吨,尚有219 个条带作为上覆岩层的支撑体遗留井下,形成呆滞煤炭储量71.7 万吨(表1)。

表1 二采区村庄下压煤统计表

3 村庄下采煤方案的确定

3.1 采煤方案

条带开采可以在保护地面建筑物的前提下采出一部分煤炭资源,具有较好的经济效益,但其最大缺点是回采率低,造成资源浪费。郭广礼等根据载荷置换理论,提出“小条带开采-注浆充填固结采空区-剩余条带开采”三步法进行开采沉陷控制以保护地面建筑物的新思路[1];崔石磊对骨架式充填及普通膏体充填效果进行试验研究,骨架式充填抗变形能力要好于同龄期的普通充填体,上覆岩层的变形范围较小,采空区上方岩层离层间隙微小,甚至不出现离层[2];刘新河对骨架式充填效果进行试验研究,骨架式充填控制地表沉陷效果好于普通膏体充填,能保证地表村庄建筑物的破坏级别在Ⅰ级以内,可以达到村庄下压煤开采后不破坏地表建筑物的目的[3]。根据该矿目前开采形成的条带工作面实际情况,采用郭广礼教授的载荷置换理论,结合刘新河、崔石磊等人的试验研究,确定该采区采用骨架式充填采煤方案。

3.2 骨架式充填工艺

骨架式充填工艺是在普通膏体充填工艺基础上,增加了一道制作、安装骨架的流程。整个充填工艺的流程可以划分为骨架制作安装、骨料加工、膏体制作、膏体输送、膏体充填等五个环节。充填步距3.6m,骨架沿煤层倾向间隔布置,布置间距为3.6m。

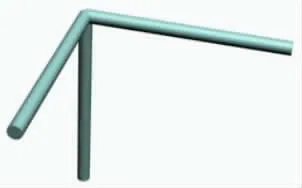

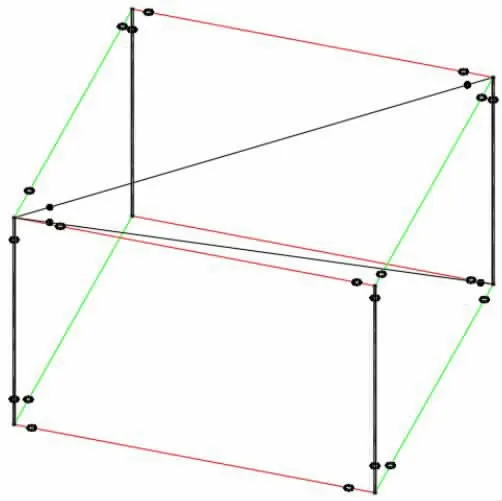

①骨架制作、安装。骨架作为基础支撑,应具有强度高,抗变形能力强,方便运输,快速安装的特点。制作充填骨架的步骤分为三步:首先确定骨架的尺寸,在井上先确定尺寸,骨架长×宽×高尺寸分别为3.6m×3.6m×2.4m,骨架采用拆迁建筑物中的废旧螺纹钢加工而成;其次按尺寸进行切割和焊接,顶部采用斜拉支撑,制作出骨架的边角交叉连接结构(图1 和图2)[2];最后在井下把各配件按顺序进行安装,其中一般连接结构与钢筋段采用钢丝绑扎,如图3 环状结构,斜撑边角连接结构与钢筋段的连接处采用钢线卡子固定,如图3 球状结构,制成充填骨架(图3)。

图1 一般边角连结构图

图2 斜撑边角连结构图

图3 充填骨架设计图

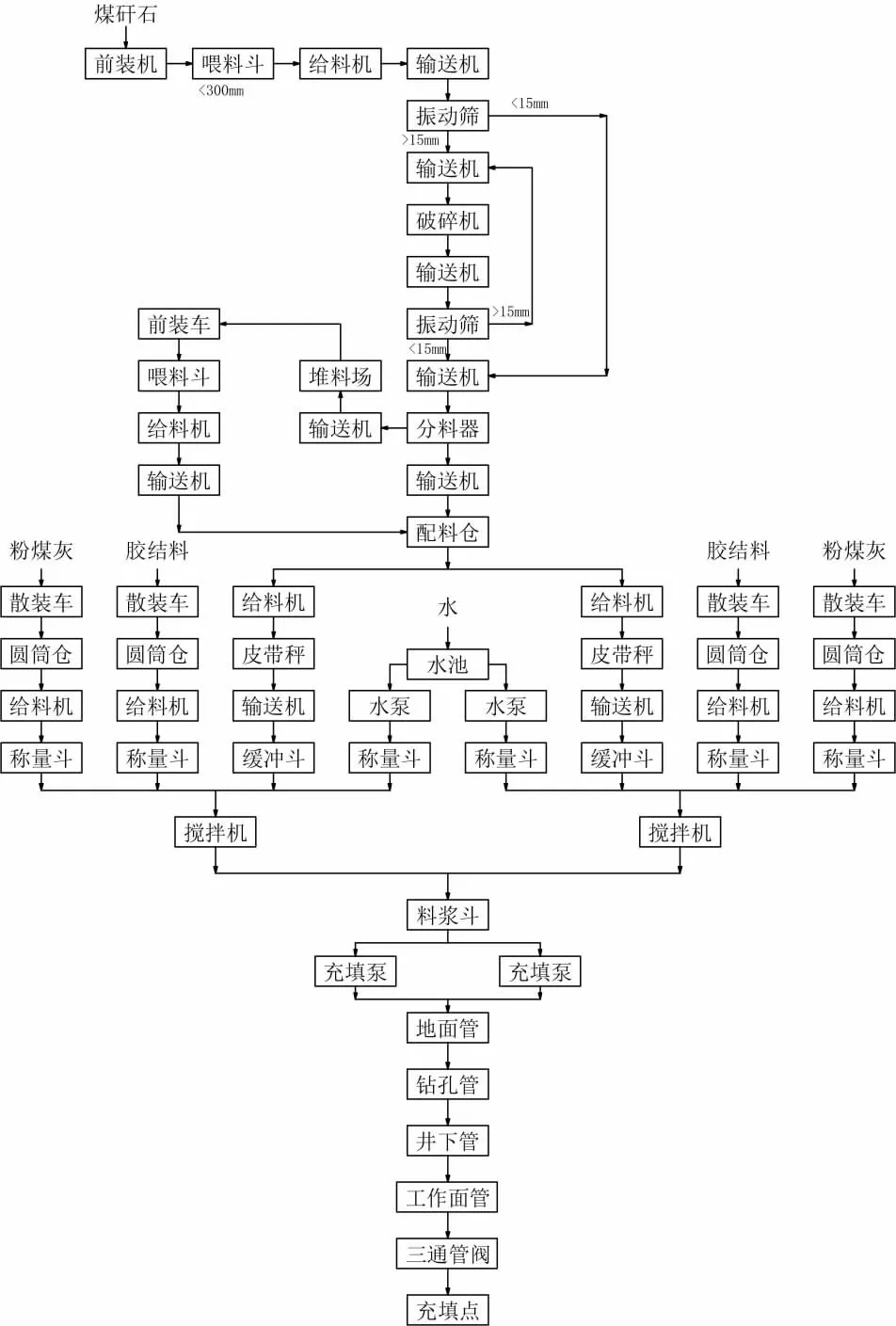

②膏体泵送充填系统。利用建筑垃圾(煤矸石)经破碎加工成充填骨料,配以粉煤灰、胶凝材料、水等按照研究配比经过搅拌制成轻密度膏体,经过管路泵送系统输送至工作面隔离采空区进行充填。膏体泵送充填工艺流程如图4所示。

图4 膏体泵送充填系统工艺流程

4 村庄下骨架式充填开采可行性

4.1 技术可行性

①开采条件。二采区上方多为普通民房,保护等级相对较低;区内地质结构简单,影响采区的断层主要为F1 断层,已证明断层导水性差;以上因素有利于充填开采的实施。不利因素主要是因前期条带开采,遗留的条带开采孤岛工作面或具有冲击倾向性,煤层埋藏深度150m,相对较浅,对控制地表沉陷要求高。

②控制效果。根据刘新河等人的骨架式膏体充填开采试验研究结果,骨架式膏体充填开采时地表下沉量相对于普通膏体充填时地表下沉量减少了1/3 左右[3]。控制地表沉陷的效果明显好于普通膏体充填,同时还能降低工作面围岩应力集中,减弱工作面的矿压显现,对控制冲击地压具有一定的促进作用。

③技术经验。近年来,为解决山东省煤炭资源日益减少、建筑物下压煤日趋严重的实际,山东省引导煤炭企业采用以矸石、膏体为主的充填开采技术,岱庄煤矿、孙村煤矿、古城煤矿、太平煤矿等多家煤矿均取得了成功的充填开采实践经验,特别是太平煤矿作为国内第一个引入膏体充填系统的煤矿,将回采率提高到90%以上,从而实现了不迁村采煤。

4.2 充填材料来源可行性

充填材料的选择要遵循就地取材的原则,充填材料充足,降低采购运输等成本,减少对采煤生产能力和生产进度的影响。充填材料主要为煤矸石、粉煤灰和充填骨架。其中该矿累计存放煤矸石48 万吨左右,新排煤矸石5 万吨/年左右,煤矸石基本满足自给自足,后期地面煤矸石储量不足时,也可以用建筑垃圾代替煤矸石;粉煤灰可以从周边电厂、冶炼和化工等企业采购;充填骨架使用螺纹钢可以选用拆迁建筑物中的废旧螺纹钢加工后使用。

4.3 经济可行性

选取村庄搬迁、普通膏体充填等2 个采煤方案与骨架式充填采煤方案进行经济效益比较。村庄下压煤71.7 万吨,按照97%的回采率,可采出煤炭资源69.55 万吨,按照700 元/吨的销售价格计算,销售收入达48684.30 万元;采煤成本按280 元/吨计算,采煤成本为19473.72 万元。

①搬迁方案经济效益。搬迁方案主要涉及征地补偿和建筑搬迁费用,当地征地补偿标准为4.9 万元/亩、建筑搬迁标准3000 元/m2。征地费用4.9 万元/亩×663 亩=3248.70万元,建筑搬迁费用0.3 万元/m2×482000m2=144600 万元,总搬迁费用147848.7 万元,总搬迁费用远大于销售收入,经济不可取。

②普通膏体充填经济效益。

根据古城煤矿对充填开采的经济核算,一般膏体充填的成本约114.6 元/吨[4],增加充填成本7970.32 万元,可产生经济效益11503.40 万元。

③骨架式充填经济效益。

骨架式充填开采相对于普通膏体充填,主要增加了一道制作、安装骨架的工序,因此充填成本相对于普通膏体充填要高,充填骨架成本约4.5 元/吨,整体采用骨架式充填后,开采成本增加约119.1 元/吨,骨架充填成本8283.29 万元,可产生经济效益11190.43 万元。

根据各采煤方案经济效益对比(表2),村庄搬迁费用巨大,经济不可取,普通膏体充填产生的经济效益最高,骨架式充填产生的经济效益略低于普通膏体充填。相对于能回收煤炭资源69.55 万吨产生的经济效益来看,虽然骨架式充填开采成本比普通的膏体充填开采成本增加了4.5 元/吨,但骨架式充填能进一步控制地表沉陷量,能实现村庄民居的保护效果,因此增加的成本是可以接受的,经济上是合理的。

表2 不同采煤方案经济效益对比表

综上,从在技术、充填材料来源以及经济等方面来分析,在村庄下实施骨架式充填开采方案是可行的。

5 结语

①该矿煤层埋藏较浅,地表村庄民居较多,前期采用条带法开采多年,致使井下呆滞的煤炭资源较多,因此开展骨架式充填开采很有必要,可以回收煤炭资源,提高煤炭回采率。

②根据同类矿山的充填开采实践经验,针对该矿条带开采遗留的煤炭资源,实行骨架式充填开采方案,在技术上、充填材料来源可靠性上是可行的,虽然增加了一些充填成本,但总体的经济效益是合理的。

③骨架式充填开采相对于普通膏体充填开采,有更好的控制减沉效果,能够满足村庄下采煤的要求,达到不破坏地面建筑物的目的。