基于TRIZ 理论的转炉废钢加入系统创新设计

时彦林SHI Yan-lin;李爽LI Shuang;王真WANG Zhen;刘浩LIU Hao;范堡超FAN Bao-chao;高皓阳GAO Hao-yang

(河北工业职业技术大学材料工程系,石家庄 050091)

0 引言

转炉炼钢的原料包括铁水、废钢、散装料和合金料等。废钢比指废钢所占转炉用料的的比例。铁水、废钢装入比例的确定,从理论上讲应根据热平衡计算而定,但在生产条件下,一般是根据铁水成分、温度、炉龄期长短、废钢预热等情况按经验确定铁水配入的下限值和废钢加入的上限值。

目前,废钢的加入方式是冶炼前转炉倾斜,废钢斗里的废钢直接加入转炉中。加入废钢等原料后,转炉由倾斜状态变为直立状态开始冶炼。这种加料过程需要中止炼钢作业过程,影响炼钢节奏,降低了工作效率,废钢比也不超过30%。本工作利用TRIZ 理论对废钢的加入方式进行了讨论,获得了最佳的废钢的加入方案,从而提高了废钢比和转炉生产综合效率。

1 TRIZ 理论

TRIZ 是俄文“Teorijz Reshenija Izobreatatelskikh Zadatch”的缩写,其英文全称是Theory of the solution of Inventive Problem,即发明问题解决理论。TRIZ 理论包括多个系统以及科学而又富有可操作性的创造性思维方法和发明问题的分析方法与解决工具[1]。TRIZ 理论[2]对产品的创新是前所未有的突破,TRIZ 的来源及内容见图1。

图1 TRIZ 的发展及内容

TRIZ 理论解决问题的一般流程[3-5]为具体问题转化为TRIZ 问题,应用TRIZ 理论和工具,得到TRIZ 的通用解以及具体问题的解。

2 问题分析和系统分析

2.1 问题分析

目前废钢加料系统中存在的问题是:废钢加入转炉方式是冶炼前转炉倾斜,废钢斗里的废钢直接加入转炉。此种加料方式必须中止炼钢作业过程,不能实现连续加料,导致废钢比低,综合生产效率低。

2.2 系统分析

①功能分析。建立转炉废钢加料系统功能模型如图2所示。

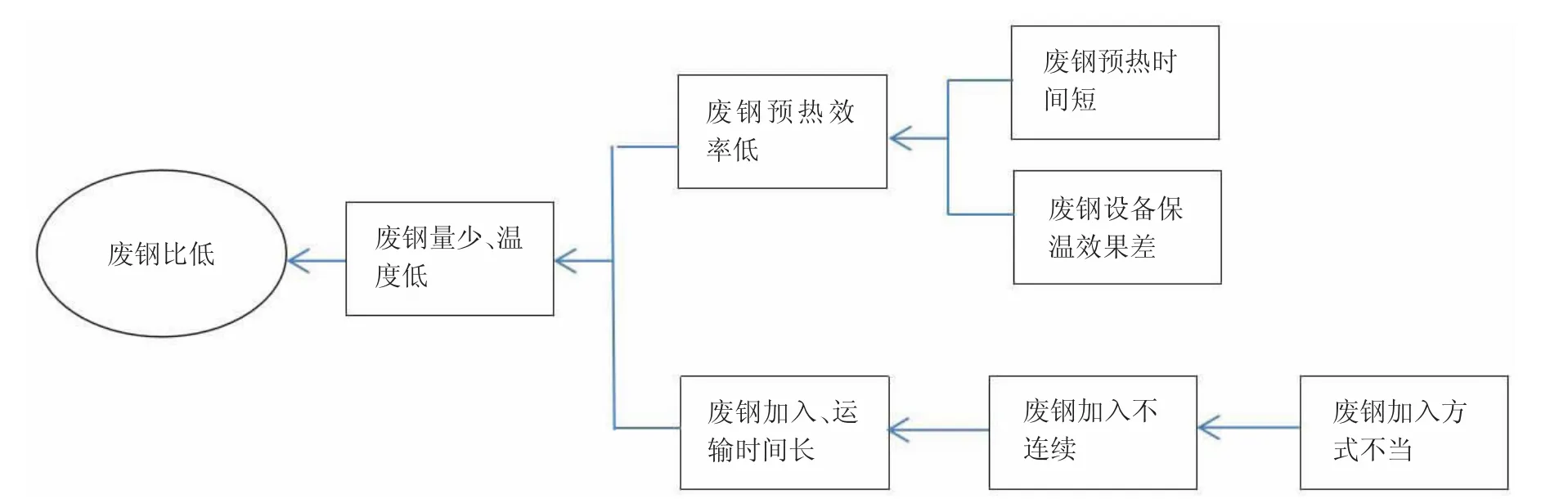

②因果链分析。应用因果链分析法确定产生问题的原因,如图3 所示。

图3 因果链分析法得出的问题原因

因果链分析得到问题关键点为:废钢加入方式不当,入炉不连续,效率低;废钢预热慢、时间短,导致废钢预热温度低;废钢设备保温效果差,导致废钢入炉温度低,废钢量少。

3 利用TRIZ 理论分析求解

3.1 技术冲突求解

冲突描述:为了提高转炉废钢比,需要提高废钢的入炉温度,但是会导致废钢加入装置的复杂性提高。

查找TRIZ 冲突矩阵:发明原理“No.10-预操作”和“No.35-参数变化”对解决问题有意义。

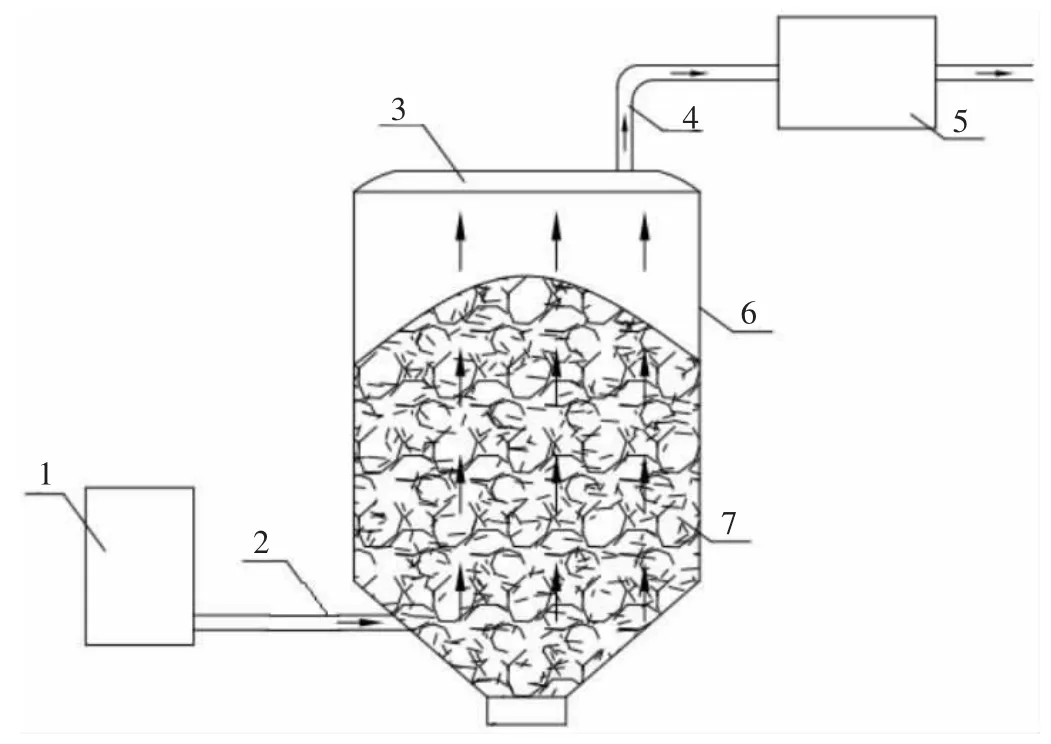

方案1:依据发明原理“No.10-预操作”的内涵,得到的方案为“废钢在蓄热炉预热”。蓄热炉预热包括热风炉、送风管、预热仓和除尘系统。热风炉产生的高温热风通过送风管道进入预热仓中的布风管道内对废钢进行预热。废钢出料温度可达500-600℃。蓄热炉预热如图4 所示。

图4 蓄热炉预热示意图

方案2:依据发明原理“No.35-参数变化”的内涵,得到的方案为“废钢入炉方式进行调整”。将转炉倾斜状态下废钢槽加入废钢的方式转变为转炉直立状态下溜槽连续加入,称为“高位加料”。高位加料包括蓄热炉预热仓、称量仓、溜管等。预热后的废钢称量后,通过溜管加入正在冶炼中的转炉内。加料过程连续,炼钢效率高。高位加料如图5所示。

图5 高位加料示意图

3.2 物质-场模型求解

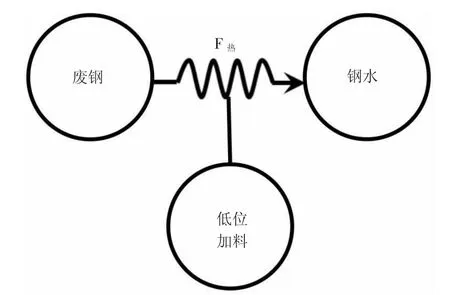

问题的物质-场模型如图6 所示。

图6 物质-场模型

根据所建问题的物质-场模型,应用TRIZ 标准解流程,得到标准解为:No.2.3.3 有害作用是由一个场引起的,要增加另一个场(要素)吸收有害效应。增加的另一个场(要素)即为问题的解。

改进之后的物质-场模型如图7 所示。

图7 改进后的物质-场模型

方案3:根据标准解No.2.3.3,得到的方案为“由天车直接吊运废钢槽装入倾斜受料位置的转炉内”改为“低位加料”。“低位加料”是将废钢通过输送机送到低位蓄热炉预热仓内进行加热,预热后的废钢,由低位蓄热炉预热仓底部的出料口进入废钢加料斗内,由移动平车将废钢加料斗移出后,由天车直接吊运装入倾斜受料位置的转炉内。低位加料如图8 所示。

图8 低位加料示意图

3.3 物理冲突求解

冲突描述:为了降低铁水消耗,实现节能减排,废钢比应该高一些;当转炉内热量不足时,废钢作为冷却剂,废钢比应该低一些,减少对热量的吸收。即“废钢比”既要“高”又要“低”。

由于废钢在不同的“条件”和“整体与部分”上,具有不同的特性,因此选用4 条分离原理(空间分离、时间分离、基于条件的分离、整体与部分分离)当中的“基于条件的分离”和“整体与部分分离”原理,得到解决方案。

[方案4]:依据发明原理“No.5-组合”和“No.35-参数变化”的内涵,得到的方案为“采用提升装置把废钢提升到转炉高位,用溜管快速进入蓄热式预热仓,在高位蓄热式预热仓预热,经过称量后通过溜管加入直立状态正在冶炼中的转炉内”。[方案4]如图9 所示。

图9 [方案4]示意图

4 创新方案与评估

上述方案进行汇总和可用性评估见表1。

表1 技术方案及可用性评估

方案3:低位加料方式。废钢预热后在转炉冶炼前加入废钢。

方案4:高位加料方式。一种废钢连续加料系统,废钢预热称量后,转炉冶炼时加入废钢。

结合转炉炼钢工序,得到最优的技术方案为:将方案3 和方案4 组合使用,即在转炉停止冶炼,倾斜受料时废钢加入采用低位加料系统;在转炉直立冶炼时,废钢加入采用高位上料。通过高、低位配合加料,提高了转炉废钢比,加快转炉炼钢的节奏。

5 结语

根据目前转炉加入废钢方式影响炼钢节奏,工作效率低,废钢比不超过30%的问题,用TRIZ 理论进行了功能分析和因果链分析,采用技术冲突、物-场分析和物理冲突工具对废钢加入方式进行了创新设计。

废钢加入创新方案为:在转炉停止冶炼,倾斜受料时,将废钢通过输送机送到低位蓄热炉预热仓内进行加热,预热后的废钢,由低位蓄热炉预热仓底部的出料口进入废钢加料斗内,由移动平车将废钢加料斗移出后,由天车直接吊运装入倾斜受料位置的转炉内;在转炉直立冶炼时,采用提升装置把废钢提升到转炉高位,用溜管快速进入蓄热炉预热仓,废钢预热后经称量通过溜管加入直立状态正在冶炼中的转炉内。高、低位配合加料,提高了转炉废钢比,加快转炉炼钢的节奏。