安防红外成像设备无热化测试平台研究

■ 文/公安部第一研究所 刘琦

关键字:红外成像 温度变化 性能评价 无热化测试

1 引言

红外成像技术发展至今,因其温度敏感特性,已大规模研发并广泛部署于安防领域的诸多场景,如火车站、机场、地铁等,进行着热点检测、温度测量、体温筛查等重要应用。在蓬勃发展的同时,针对红外成像设备的性能评价与相关测试已成为当前红外领域研究的重要方向。

正是由于红外成像设备对温度敏感,因此,在测试过程中,目标与环境的绝对温度和差分温度变化会影响到被测设备的多种光学参数与补偿算法,进而影响性能评价结果,造成无法全面、客观、可溯源的反映红外成像设备性能的情况。亟需对测试过程进行无热化设计及补偿,大范围的减少测试时温度变化对红外光学系统成像的不利影响。

本文基于红外成像设备工作原理,介绍了主流红外成像设备性能测试模型,同时结合温度变化对红外光学系统的影响,阐述并分析了无热化平台工作原理、设计路线与仿真结果。

2 红外成像设备原理

红外成像技术是基于所有温度为绝对零度以上的物体都具有热特征来实现的,即当物体温度高于—273.15℃时,该物体会向外发出红外辐射能量。

红外成像设备本质上为热传感设备,可对相关红外辐射能量(热量)进行检测和捕捉,并根据绝对温度信息和温差信息(差分温度)映射电信号、数字转换、创建像素、组成图像,可作为高精度尖端探测设备使用,也可作为视频成像设备使用。红外成像探测器的工作波段会比可见光探测器功的工作波段更长,因此具有更低的频率、更强的波动性、更弱的粒子性、更显著的衍射性,进而在应用中会具有高穿透性与超远作用距离。目前红外成像设备已广泛部署并应用在夜视、测温、制导、跟踪、航空航天、森林防火、工业诊断等领域。

3 红外成像设备主要性能评价模型

根据性能评价考虑参数的情况,红外成像设备的性能评价模型可分为3 类:综合评价模型、单项评价模型和单一参数模型。综合评价模型是考虑全部参数表现,并针对参数逐一设置权重值的评价模型,主要包括FLIR92 综合模型、NVTherm 一体化模型、1975NVL 窄段模型、MTDP/TRM3 增强模型等;单项评价模型是测试考虑部分成像关键参数并进行公式计算的评价模型,主要包括噪声等效温差(NETD)、最小可分辨温差(MRTD)、三角形方向鉴别阈值(TOD)、调制传递函数(MTF)等;单一参数模型,顾名思义,为红外成像设备或系统的单一光学参数值,主要包括镜头焦距f0、镜头光圈大小F、有效通光孔径D0、瞬时视场α/β、扫描效率、像元尺寸等。在我国,已应用成熟且被各类机构广泛采纳的评价模型多为单项评价模型。

3.1 NETD 模型

噪声等效温差(Noise Equivalent Temperature Difference 缩写为NETD)是衡量被测红外成像设备温度灵敏度的一个客观模型,也被称为热灵敏度。被测红外成像设备对标准的方形测试靶样或D 型测试靶样进行观察,当系统的基准电子滤波器输出的信号电压峰值和噪声电压的均方根值在数值上相等时,即信噪比的值等于1 时,目标与背景的温差△T 称为噪声等效温差,通常以毫开尔文(mK)为单位。根据定义可知,NETD 的计算公式为:

式中ΔT:为被测红外成像设备入瞳处目标与背景的表观温差;

ΔV为对应于ΔT的电压信号变化量;

σ 为噪声均方根;

SiTF 为被测红外成像设备信号传递函数。

根据GB/T 17444—2013《红外焦平面阵列参数测试方法》和GA/T 1708—2020《安全防范视频监控红外热成像设备》等标准中的相关内容,在NETD 测试时,需要将对靶样图像尺寸进行控制,需保证靶样图像尺寸远大于被测红外成像设备的瞬时视场(约为占全视场至少10×10 个图像像素),且被测红外成像设备入瞳处目标与背景的表观温差TΔ 应远超NETD 的设定值,才可以按照较小公差计算出NETD 测试值。

NETD 模型为多参数协同客观测试模型,涉及到的参数(温差、电压信号变化量、噪声均方根)均需分别对信号区和背景区进行单独采集后再代入公式进行计算,因此NETD 模型测试可分为单帧NETD 测试和多帧NETD 测试,顾名思义,单帧NETD 测试为仅对指定一帧的测试参数进行采集并计算,多帧NETD 测试需采集多帧图像的测试参数。目前在多数测试要求中,NETD 模型测试结果以多帧NETD 为准。

3.2 MRTD 模型

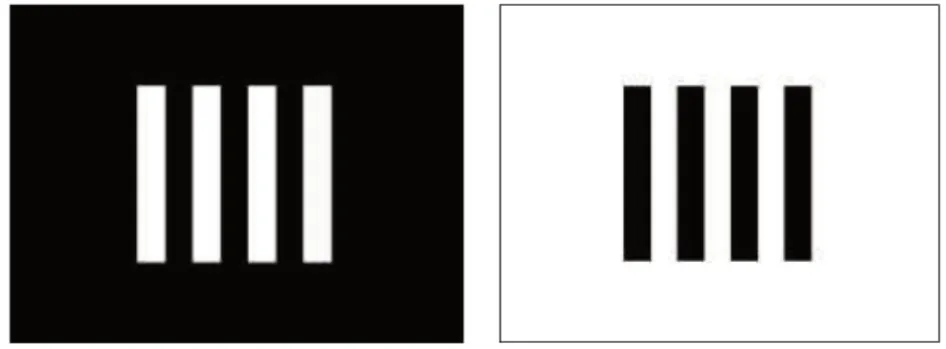

MRTD 模型名为最小可分辨温差(Minimum Resolvable Temperature Difference)模型,是指在被测红外成像设备的特征频率下,试验观察者刚好能分辨出四杆靶靶样的温差。MRTD 所用四杆靶靶标为具有指定特征频率的高宽为1 比7 的标准条带图案(如图2 所示),测试时将该靶标置于均匀的黑体背景中,分别控制正差分温度(背景区温度高于靶标区)和负差分温度(背景区低于靶标区)并分别进行无限长时间的观察,正负差分温度绝对值分别从零增大到观察者能分辨出四个条带图案目标为止,此时上述正负差分温度绝对值的算数均值与修正系数的乘积为MRTD 测试结果。

在MRTD模型的测试中,“分辨出”为主观判定的结果,为增强该主观判定结果的溯源性,通常采用4 位经培训的测试人员,其中3 人能分辨出四标杆图案即可通过测试。MRTD 模型的测试结果通常采用下列公式进行计算:

式中:

ΔTT1—正温差,单位K;

ΔTT2—负温差,单位K;

Φ —测试系统的修正系数,通常<1,其值经过标定获得。

值得一提的是,与分析静止单帧画面相比,在对MRTD 进行评判时,要进行长时间观察,即对时间序列进行分析,因为测试人员的感知对于时间变化函数非常敏感,也更容易得出判定结论。

影响MRTD 的因素有很多,主要分为客观因素和主观因素2 个方面。客观因素包括被测红外成像设备的NETD、IFOV 等,主观因素包括观察者区分不同颜色、不同灰度和不同显示质量的能力等。

3.3 TOD 模型

TOD 模型为三角形方向辨别阈值法(Triangle Orientation Discrimination threshold)。该模型需要控制的变量主要有2 个,空间分辨力和差分温度。空间分辨力即为三角形靶标的尺寸,差分温度为靶标温度与黑体背景温度的差值。TOD 模型使用多种尺寸的三角形靶标、多种差分温度的黑体背景,用于提供三角形靶样图案(如图3 所示)。测试人员通过观察被测红外成像设备输出画面判定三角形方向,判断准则采用4AFC 方法并搭配单选机制,最后对判断结果正确与否进行统计,在指定空间分辨力的情况下输出判断结果正确率与差分温度的关系曲线,同时也需在指定差分温度的情况下输出判断结果正确率与空间分辨率的关系曲线,最后通过WEIBULL 函数进行拟合,得到TOD 关系曲线,即该被测红外成像设备空间分辨率与差分温度的关系曲线。

简单来讲,TOD 测试模型为MRTD 测试模型的客观溯源加强版,把四杆靶的是否可分辨的判定改进为对正三角形方向的辨别,同时,不再采用4 位经测试人员3 人能分辨出为正的判定,改进为多次测试,将结果改为关系曲线拟合。同时,TOD 测试模型在人眼视觉判定结果与机器视觉判定结果达到了高度统一。

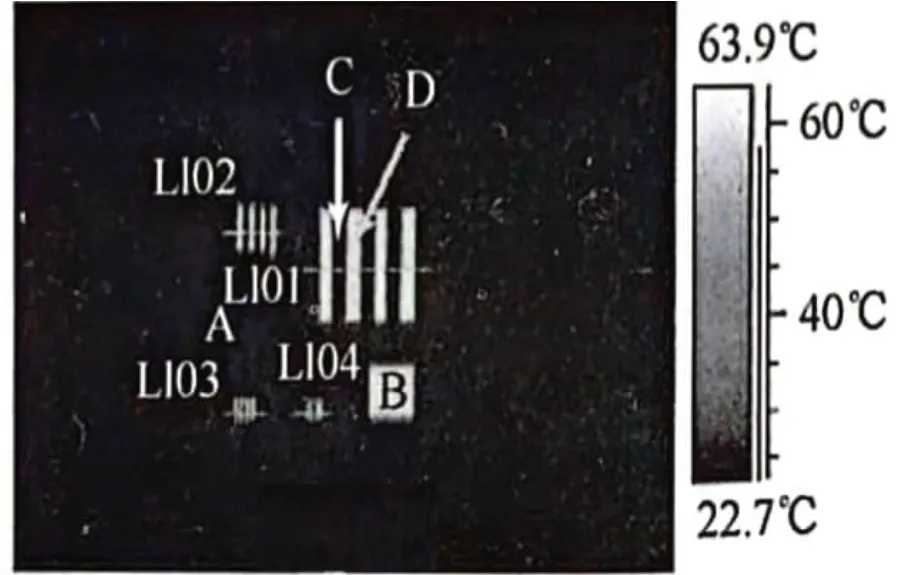

3.4 MTF 模型

MTF 模型是目前红外测试研究领域的主要应用模型,其反映的是被测红外成像设备对目标场景的复制重现能力。红外成像设备的MTF 是光学MTF 和电学MTF 的乘积所得,但在低温环境下的MTF 测试方法与常温和高温环境下的MTF 测试方法存在差异。在黑体背景温度中,通常可使用MRTD 测试用的四杆靶靶标来对MTF 进行测试,在四杆靶目标结构上测量得到的函数对比度与空前频率之间的关系被称为调制传递函数 (Modulation Transfer Function,MTF)。MTF 虽然使用四杆靶测定,但读取信息并非是完全主观信息,需包括靶样在被测红外成像设备上的原始信号(也称对象信号),下图展示了在四杆靶靶样测试MTF 的过程中所需进行采样和分析的红外图像区域(A、B、C、D 为四块拟采样分析区域)。

在进行红外成像设备无热化系统性能评估的过程中,MTF 模型因其频率独立性高、主客观参数融合度高(融合NETD 客观参数与MRTD 观测结果)、场景特征映射准确等原因,被作为主要评价模型使用。

4 红外成像设备无热化测试方案

随着近代科学技术的发展,红外成像设备在工艺、用料、使用效率与使用效果等方面不断进步。然而,机械材料的热特性和光学材料的温度特性(如折射率、曲率半径、焦距、厚度等)对红外成像设备的使用效果影响较大,这种影响也被称之为光学系统的热效应。温度的升降会导致光学系统特性参数如焦距、像面的漂移,成像质量的下降甚至不能正常工作,这种热不稳定性在红外成像设备中尤其严重,故有必要在测试过程中进行无热化控制,以此来测试红外成像设备在不同环境温度下的性能或成像质量。对热不稳定性或测试环境温度进行控制后在开展的测试过程称为无热化测试。

针对上述红外成像上设备测试模型,现使用MTF 作为性能评估主要指标,同时,在无成型测试平台的情况下,由于目前焦平面设备在低温测试时与常温、高温测试时冷凝状态差异巨大,故拟采用2 种测试方案分别开展测试。

4.1 常温、高温下红外成像设备MTF 测试

4.1.1 常温、高温下红外成像设备MTF 测试原理

在常温、高温环境下对红外成像的系统主要采用MRTD 反推导法,主要由NETD、光学系统MTF、电路MTF、电路信噪比D*等决定。常温、高温下MRTD 的客观推导公式如下:

其中fx表示给定的空间频率,当空间频率一定时,k(fx)就为常数,MRTD 与被测红外成像设备的的MTF 成反比。

MRTD 既反映被测红外成像设备的温度灵敏度,又反映了被测红外成像设备的空间分辨力,是一个系统的综合性能指标,因此可以用MRTD 来定量反应光学系统MTF。

首先采用MTF 测试仪测量常温下的光学系统MTF,然后分别测量常温、高温下不同温度点的MRTD,根据MRTD 值推算高温下光学系统MTF。

4.1.2 常温、高温下红外成像设备MTF 测试流程

MRTD 使用CI 测试系统进行测量,测试前测试系统应开机预热30 分钟。

1)将待测试的红外成像设备水平放置在平行光管口,调节红外成像设备高度,使红外成像设备观测的靶标区域处于监视器屏幕的中心位置。

2)选择主频为红外成像设备特征频率处的靶标(本红外成像设备的特征频率为1.5 周),调节红外成像设备的位置并观察监视器的图像,使屏幕中的四杆条靶标最清晰。

3)调节黑体的温度,并观察监视器上的四杆条图像(白靶,及四杆条区域亮于背景区域),当只能观察到75%的图像时,读取CI 系统的MRTD 计算结果。

4)降低黑体温度使屏幕上的靶标形成黑靶(四杆条区域暗于背景区域的靶标),当只能观察到75%的图像时,重新读取CI 系统的MRTD 计算结果,取两次MRTD 结果的平均值为最终结果。

5)将红外成像设备置于高低温箱内高温+60℃环境下保温1 个小时后,快速从温箱取出,再放置于常温CI测试系统上重复1—4 步。要求在5 分钟之内完成。

6)根据常温、高温MRTD 测量值及常温下光学系统MTF 值,推导并计算高温下光学系统MTF 值。

4.2 低温下红外成像设备MTF 测试

4.2.1 低温下红外成像设备MTF 测试原理

低温情况下,在无测试平台时,因会在被测红外红外成像设备表面产生非常明显的冷凝现象,因此不能采取MRTD 的方法来测量红外成像设备的MTF。在低温下我们使用对比度来衡量红外成像设备成像质量的变化。

调制传递函数(MTF)为:

调制度M 的定义是:

Emax为白线条对应的灰度值,Emin为黑线条对应的灰度值

从以上公式可以得出调制度与调制传递函数的关系:针对相同的目标物体,像方调制度高,其MTF 就高,像方调制度与MTF 成线性关系。

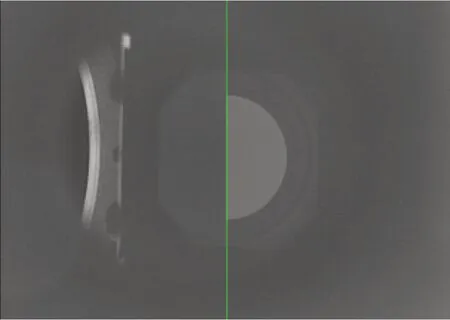

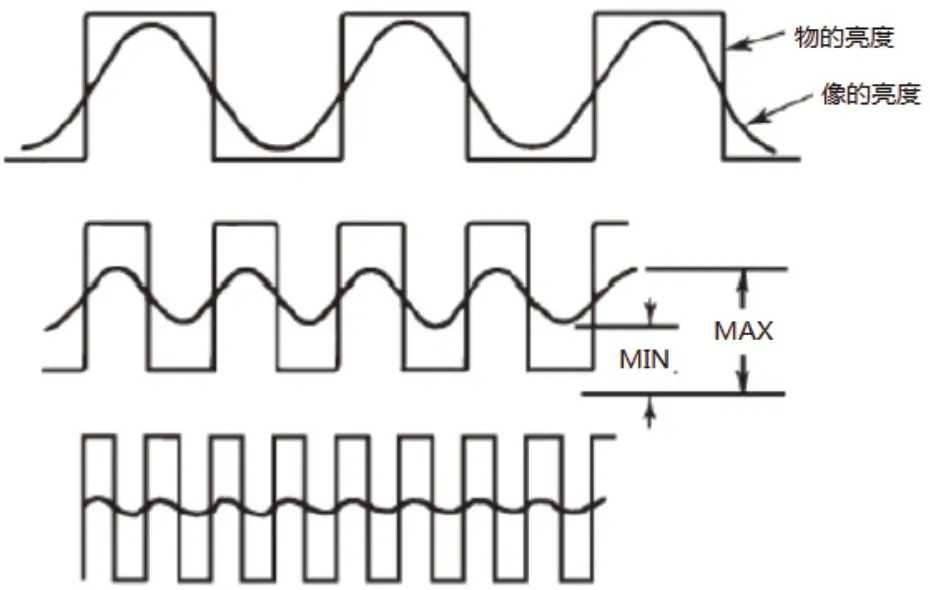

故应用图像调制度来对采集到的目标图像进行分析,图像调制度能明显的反映因光学系统变化导致图像质量的改变。当红外成像设备对某个物体成像时,其像与物相比会发生一定程度的模糊,如下图所示:

其对应的亮度分布如图6 所示。

在理想状态下,图像探测器接收到的亮度曲线应该是一个方波,但由于红外成像设备的采集原因会使之成为一正弦波,当红外成像设备质量发生变化时,其像方对比度亦会发生改变,图像越模糊,其对比度越小。

4.2.2 低温下红外成像设备MTF 测试流程

低温下红外成像设备MTF 的测试流程如图7 所示。

1)按上图搭建测试平台。

2)反射镜、黑体及四杆条靶标置于一个环境温度稳定的空间内,使用高精度温湿度计测量出环境温度,设置黑体温度使其比环境温度的差分温度绝对值达5℃左右。

3)常温下,将红外成像设备放置于高低温试验箱内,使红外成像设备可透过高低温试验箱壁的红外窗口观测到靶标经反射产生的目标图像,选取空间频率为红外成像设备特征频率二分之一的靶标,调节红外成像设备或四杆靶的位置使靶标区域处于热红外成像设备视场的中心,采集当前视频数据。

4)关闭红外成像设备,降低高低温试验箱的温度至—20℃,持续2 小时后,采集红外成像设备的视频数据。

5)关闭红外成像设备,升高高低温试验箱的温度至30℃,持续2 小时后,采集红外成像设备的视频数据。

6)采集数据的分析及对比度计算,将保存的红外视频数据中截取一帧图像,在靶标区域的中心位置选取一矩形区域,区域需包含靶标的正负差分温度图像,使用图像分析软件统计出此块区域中的最大值及最小值,按照对比度公式计算此时的对比度,映射计算MTF 值。

5 红外成像设备无热化测试平台的搭建

5.1 MTF 测试流程设计反馈

根据高温、常温、低温下红外成像设备MTF 测试流程可知,若想构建一体化红外成像设备无热化测试平台(可调节内部环境温度变化分别在高温段、常温段、低温段),需符合以下条件:

1)被测红外成像设备(热像仪)需置于环境温度稳定区域;

2)被测红外成像设备图像采集方向应具有高红外透过率的红外视窗;

3)红外视窗不应因温湿度差异或温度变化产生起雾、起霜或凝结现象;

4)红外视窗与靶样提供装置之间应处于均匀气溶胶环境中,宜放置平行光管并密封;

5)整体平台在保证密封性的同事,应可通过移动终端介质进行外部控制。

5.2 红外成像设备无热化测试平台整体设计

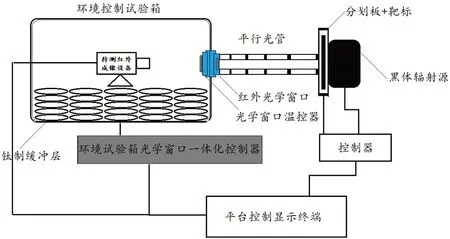

结合高温、常温、低温下红外成像设备MTF 测试流程,所构建红外成像设备无热化测试平台示意图如图8 所示。

在上述示意图中,包括2 个子系统:无热化红外环境控制子系统及透射式红外性能测试子系统。

其中,无热化红外环境控制子系统由环境控制试验箱、钛制缓冲层、红外光学窗口、光学窗口温控器、环境试验箱光学窗口一体化控制器组成。主要核心部件为环境试验箱光学窗口一体化控制器,其作用为:对环境试验箱温度湿度进行控制及读取、对红外光学窗口进行温湿度监测及成像效果监测,对光学窗口温控器进行控制;环境控制试验箱为进行环境控制的终端设备,钛制缓冲层作用为底部积液隔绝+冷却液和热凝液存放;红外光学窗口为被测红外成像设备的主要观测窗口;窗口温控器的主要作为对红外光学窗口进行加热和制冷,并可进行排气和气密性监测。

透射式红外性能测试子系统包括平行光管、分划板+靶标、黑体辐射源及控制器。平行光管的主要作用为提供稳定的平行光源。值得一提的是,此平行光管内无抛物面,光管一端连接光学窗口,另一端连接分划板和靶标;分化板与靶标主要为NETD、MRTD、TOD、MTF 等指标的测试提供测试用图样;黑体辐射源可提供稳定的高辐射率红外光源;控制器一方面可对黑体辐射源进行绝对温度和差分温度控制,另一方面可对靶标图案及靶位进行读取。

平台控制显示终端为测试人员所用终端。一方面,终端内嵌NETD、MRTD、TOD、MTF 测试算法,同时可通过控制器进行黑体控制(包括差分温度、绝对温度和温度分辨率等参数)。另一方面,终端可通过环境试验箱光学窗口一体化控制器对环境试验箱、红外光学窗口进行控制。不容忽视的是,终端还接入了待测红外成像设备进行图像信息采集与显示,并根据环境试验箱及光学窗口参数对视频图像信息进行温度补偿与黑体发射率修正。

在进行无热化性能测试阶段,首先将待测红外成像设备放入环境控制试验箱,黑体上电调节,通过平台控制显示终端查看待测红外成像设备是否清晰成像,根据被测红外成像设备参数确定特征频率,再选择指定的分化板及靶标(NETD 为D 型靶、MRTD 和MTF 为四杆靶、TOD 为三角靶),同时读取并调节环境控制试验箱及红外光学窗口参数,最后运行测试软件开始测试。

5.3 红外光学窗口设计

通常设计的光学系统,都只考虑在一般条件下光学材料的特性,对成像质量的评估也基于此。而在红外成像无热化测试平台中,红外光学窗口的使用环境较为复杂,尤其是环境温度变化对使用影响较大。温度变化引起光学材料的折射率、厚度等参数都将发生变化,从而引起成像质量的变化。因此,对于一个用于空间环境的光学系统来说,在地面上设计好的系统,如果没有考虑这个环境中的温度变化所带来的影响,就会给测试平台在工作稳定性上带来很大的波动。

5.3.1 红外窗口模型整体仿真

根据红外成像设备相关标准,包括GB/T 19870—2018、GA/T 1708—2020、XF/T 635—2006 等,温 度 变 化范围是—45℃~60℃,在此范围内指定光学材料的性能将随着温度的变化而发生改变。正是这种温度效应限制了高分辨率红外镜头的发展。光学系统在温度上的抗逆性将直接影响整个系统的性能。因此,亟需对红外光学窗口进行仿真,根据仿真结果进行二次设计后再加工制造。

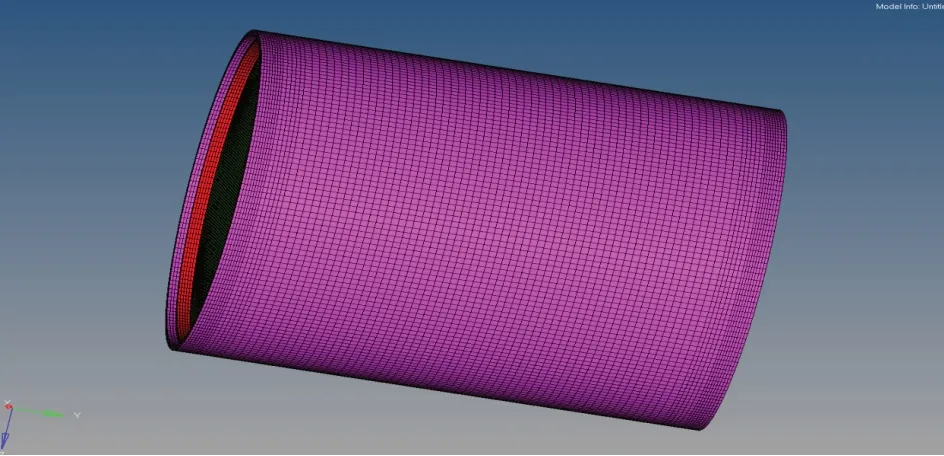

光学窗口采用双层Ge 窗口,内部进行抽真空处理,外嵌机械框架。仿真所用软件为ANSYS 软件,仿真用光学窗口在材料指标上输入参数均被输入ANSYS Fluent 模块,如表1 所示。

窗口 机械框架材料:Ge 材料:T6061弹性模量:7.3e4MPa 弹性模量:68.9GPa泊松比:0.27 泊松比:0.33密度:5.35g/cm^3 密度:2.8g/cm^3线性膨胀系数:6.0e—6/K(参考温度:300K)线性膨胀系数:23.6e—6/K(参考温度:300K)热导率:60.2W/(m·K) 热导率:2.51 W/(m·K)比热容:320J/(kg·K) 比热容:0.9 J/(kg·K)

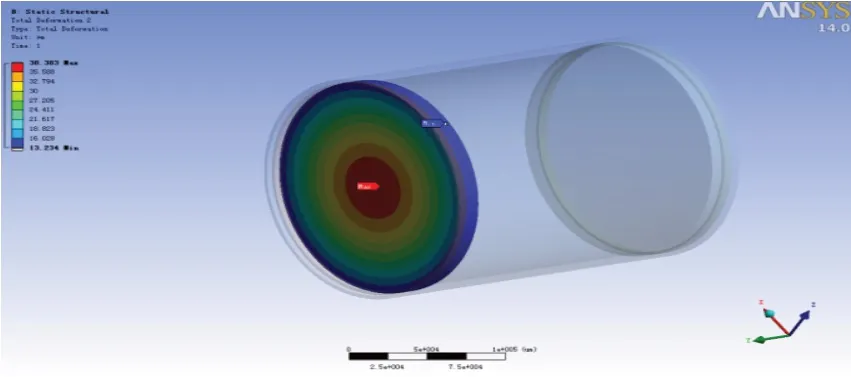

导入ANSYS Fluent 后对窗口在透射式使用情况下进行模拟,双红外Ge 片之间热力压力分析模型如图9 所示。

5.3.2 窗口温度及表面形变分析

分别对舱内空气压强为标准大气压和0.2 标准大气压下镜片温度进行仿真分析,并对舱内温度为0.2 标准大气压时,镜片变形情况进行分析。

舱内为标准大气压时,两小时后,镜片温度及舱内空气分布情况如左图所示。此时,内窗口(蓝色镜片)温度为—40℃ ,外窗口(橙色镜片)温度为2.7℃,室温(红色区域)为20℃。

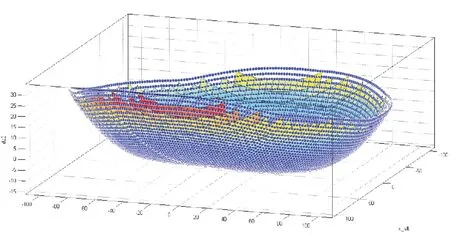

根据有限元分析结果,窗口的变形量如下图所示,纵坐标为矢高数据,数据单位为nm,横坐标为窗口的径向尺寸,数据单位为mm。由图中的分析结果可见,表面面型的变化量小于14nm。

舱内为0.2 个标准大气压时,两小时后,镜片温度及舱内空气分布情况如左图所示。此时,内窗口(蓝色镜片)温度为—40℃ ,外窗口(橙色镜片)温度为12.8℃,室温(红色区域)为20℃。

根据有限元分析结果,窗口的变形量如图13 所示,纵坐标为矢高数据,数据单位为nm,横坐标为窗口的径向尺寸,数据单位为mm。由图中的分析结果可见,表面面型的变化量小于30nm。

图1 NETD 测试靶标成像示例

图2 正负差分温度下的四杆靶条带图案

图3 三角形方向分别为上、下、左、右的TOD 靶标图案样例

图4 MTF 采样分析图像区域样例

图5 图像调制度变化带来的模糊成像效果图

图6 物像亮度曲线与方波

图7 低温下红外成像设备MTF 测试示意图

图8 红外成像设备无热化测试平台示意图

图9 双光学Ge 片间热力压力仿真模型

图10 标准大气压下温度及空气分布情况

图11 标准大气压下窗口表面变形量

图12 0.2 个标准大气压下温度及空气分布情况

图13 0.2 个标准大气压下窗口表面变形量

图14 单晶硅镜筒应力示意图

图15 单晶硅镜片应力示意图

图16 N 型锗单晶镜筒应力示意图

图17 N 型锗单晶镜片应力示意图

此外,由于窗口工作在透射条件下,前后表面的变形趋势是一样的,因此透射波前可认为不受到影响,采用双Ge 窗口的设计可以满足温度均匀性及形变需求,对于被测的红外成像设备没有影响。

5.3.3 窗口静力分析

静力分析方面,使用的是ANSYS Mechanical 模块,代入与温度及表面形变相同参数数值,静力分析验证窗口在结构上能够承受使用环境中最大的作用力,以及在这些载荷作用期间和作用后其结构刚度和强度是否会降低。

镜筒及镜片的应力如上图所示,最大应力为7.2MPa,镜片材料为单晶硅,不会因压强差而被破坏。观察镜片的变形情况,可以看出,由于压强差的影响,镜片中心位置向内凹陷。最大位移为25um=2.5 丝。压强差越大,镜片变形越严重。

窗口镜片口径为160mm,厚度为10mm,该变形量使镜片凹面面型变为曲率半径为37500mm 的等厚球罩,两个球罩弯曲方向相反,对焦距300F2及以内的中波光学系统无影响。

镜筒及镜片的应力如上图所示,最大应力为7.2MPa,镜片材料为N 型锗单晶,不会因压强差而被破坏。观察镜片的变形情况,可以看出,由于压强差的影响,镜片中心位置向内凹陷。最大位移为32um=3.2 丝。压强差越大,镜片变形越严重。

窗口镜片口径为120mm,厚度为8mm,该变形量使镜片凹面面型变为曲率半径为22000mm 的等厚球罩,两个球罩弯曲方向相反,对光学系统无影响。

5.3.4 窗口防结霜、凝露设计

由于在进行高低温试验时,窗口与外部温差较大,会造成局部结霜或凝结现象,影响测试精度和测试结果。对红外窗口进行二次处理并外加对接设备,对高低温试验箱内外场景进行有效隔离,防止外部窗口结霜或结露。

首先需要对窗口双层玻璃之间进行抽真空处理。经摸底验证若只抽真空,低温时(—40℃为例)红外观察窗口外壁仍然会结存在明显凝结现象,因此在涉及红外窗口玻璃时,添加热风机对外进行鼓风操作,可以调整窗口表面的风速及热风温度,保证窗口表面受热均匀,阻止窗口表面凝结或结霜。

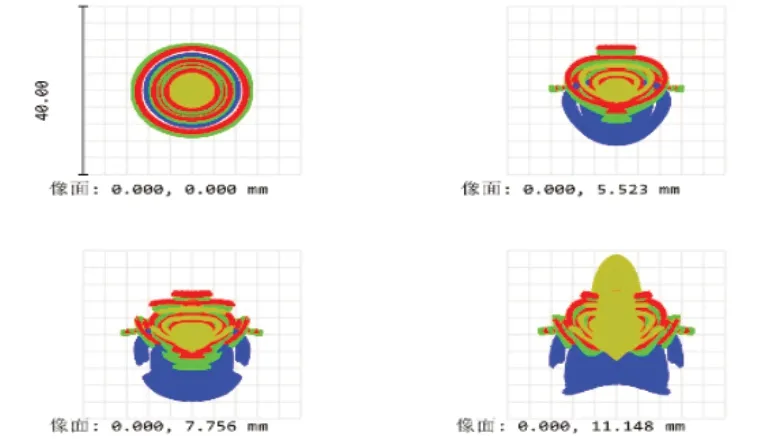

5.3.5 公差仿真分析

一般情况下公差分析常用的方法主要有以下几种:MTF 法、能量包围圆法、波前误差法和点列图法等,该方案采用 MTF 法对系统进行公差分配,要求光学系统特征频率处传函下降量不大于 0.1,具体步骤如下:

1)给系统添加一批适当的公差;

2)添加一个或多个补偿器组件,补偿器不能改善像质,只能使性能损失尽量减小;

3)选择一个适当的标准,本文中选取系统 MTF 作为标准,分别从子午和弧矢两个方向对七个视场进行 MTF计算;

4)选择使用的模式,MTF 法中具有灵敏度分析或者反转灵敏度分析两种分析方法;

5)查看灵敏度分析表,收缩一些对整体公差影响较大的结构参数的公差,或者增加新的公差来满足系统要求,执行公差分析;

6)查看公差分配值对系统性能的影响,根据灵敏度表对公差值进行修改,考虑公差的残差值,可返回到步骤5。

目前,国际上经常将光学系统加工与装配公差分为商业级、精确级、高精密级这三个级别。根据上述过程,结合无热化测试平台的光学元件的加工要求及现有的加工装调水平,尽量避免高精密级公差水平,对系统的公差进行合理地分配。为了得到准确的传函变化量,对子午和弧矢两个方向共都进行了 MTF 的计算,系统后截距作为补偿量,根据灵敏度表格反复调整公差值。此外,由于可见光及红外通道共用一个主系统,公差分配时要保证系统的前三个面具有相同的公差值。系统的主镜及次镜都为双曲面,在这里采用与透镜系统不同的公差评价标准。通过合理分配各个系统的公差值,最终得到了一组精度适中的公差仿真分析值。

根据所得到的公差仿真分析值矩阵,构造复合光衍射MTF 曲线图,如图18 所示。

图18 复合光衍射MTF 曲线图(像质图)

复合光衍射MTF 曲线图也被称为像质图,是公差仿真模型的主体表现,像质图中每个方向计算所得的MTF模型均可进行拓展展示,通过图形显示设置的公差范围、厚度公差阈值、不规则程度公差阈值、表面偏心公差阈值等情况。

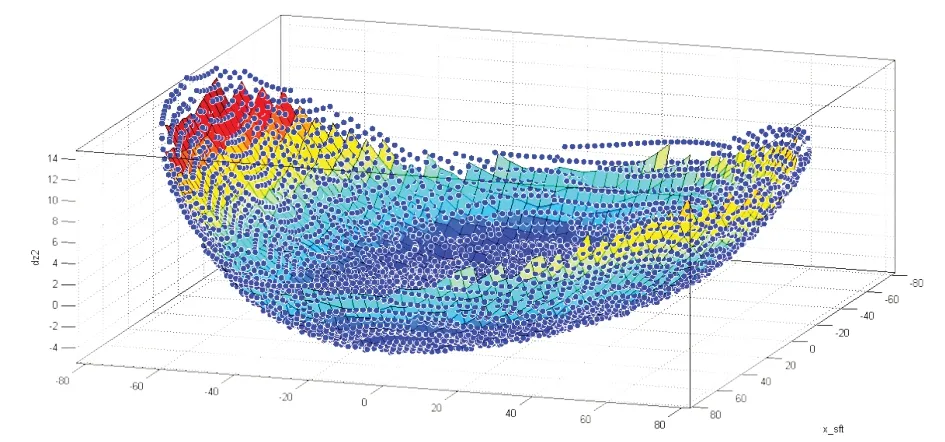

通过对红外窗口表面不规则程度公差阈值进行二次建模,分别采用12NFC 选择法和RSS 方法,选择重建图像后进行一致性展示,像面非均匀性结果如图19 所示。

图19 12NFC 选择法下的光学窗口像面非均匀性

在非均匀性展示后,使用RSS 方法对坏偏离类型和数值进行统计,预计的性能变化值采用名义MTF 和预计MTF 进行曲线拟合,并对补偿器反馈结果进行统计,统计参数类型主要针对后焦点变化,包括最大值、最小值及平均值,根据后焦点变化统计情况得出标准偏差,在通过标准偏差对光学窗口的场曲阈值和畸变阈值进行图形化展示,如图20 所示。

图20 场曲阈值和畸变阈值的图形化展示

通过上述分析可以看到,以已有的工艺水平公差为基础,加工出来后的产品,在仿真结果上所有视场MTF 变化完全在公差控制范围内,弥散斑均方根半径变化程度较小,最大为3.5um,仍小于目前市场上最小像元探测器的单个像元尺寸4.5um,场曲小于0.1,畸变小于2%,影响较小,完全符合红外成像设备无热化测试需要。

6 结语

红外成像系统在安防领域越来越得到重视和广泛应用,针对安防红外成像系统的测试需求也愈发强烈,目前控制温度变化,减少对被测红外成像设备成像的不利影响、对测试平台测试结果的偏移,已成为目前红外领域科学研究的重要内容。无热化测试平台的出现,成功解决了无法进行多种环境温度下红外成像设备性能测试的问题,实现多种红外测试模型在不同环境温度下的自动调节和处理,形成控制、测量、监控一体化的测控系统,通过仿真已验证其具有较高的可靠性与精准性。相信在不久的将来,红外成像系统无热化测试平台的研发可促进相关红外成像设备的提升与转型。