Co/Al2O3 催化剂富氢气体深度脱除CO 性能影响研究

王海光 刘永峰 张 军

(北京建筑大学机电与车辆工程学院,北京 100044)

0 引言

氢燃料电池是实现氢能转换为电能利用的关键环节。然而,商业铂碳催化剂极易吸附氢气燃料中的CO 而导致中毒,必须在源头将CO 深度脱除干净[1]。现有深度脱除CO 的方法存在流程长、能耗高、投资大以及催化剂烧结和脱除不干净等问题[2]。因此,开发出具有低成本、耐烧结、高活性的CO 深度脱除催化剂具有重要意义。

CO 甲烷化是富氢气体深度脱除CO 具有应用前景的方法[3]。钴基催化剂常用于费托合成反应具有优异的性能。因此,钴基催化剂也常用于CO 甲烷化反应,并表现出较高的活性。

载体对负载型钴催化剂在CO 甲烷化反应过程中的影响很复杂。氧化铝作为载体,具有很多优势,能有效防止积炭而导致的催化剂活性下降或失活等问题,但同时氧化铝的物理及化学反应较难控制。研究表明,Al2O3负载的钴基催化剂CO 解离活化性能受Al2O3载体的影响显著[4]。

氧化铝可通过各种工艺获得,如沉淀、溶胶-凝胶、水热、气相沉积和燃烧等方式。其中,沉淀法是制备氧化铝应用最广泛、成本效益最高的方法。沉淀法制备载体过程中有许多重要的参数需要精确控制,如pH 值、沉淀-老化温度、沉淀-老化时间、煅烧温度-时间等。沉淀法制备的前驱体成分随铝盐的不同而变化,铝盐的化学成分对制备的氧化铝及其负载钴催化剂的CO 解离活化及其深度脱除性能有重大影响。

1 实验部分

1.1 催化剂制备

取Al(NO3)3·9H2O 和AlCl3·6H2O 溶于水中,Al3+的浓度为0.5mol/L,滴加15%的氨水至pH=8,2 小时后,80℃老化24 小时;取C9H21AlO3水解,其与水的摩尔比约为1:10;取NaAlO2溶于水,Al3+浓度为0.5mol/L,滴加1mol/L 的HNO3溶液至pH=8,2 小时后,80℃老化24 小时;浆液洗后,120℃干燥12 小时,700℃煅烧10 小时,得到Al2O3载体。钴负载量为15%,等体积浸渍,120°C 干燥12 小时,400°C 煅烧6 小时,制得Co/Al2O3,以Al(NO3)3·9H2O、AlCl3·6H2O、C9H21AlO3和NaAlO2为铝盐制备的Al2O3及Co/Al2O3催化剂分别记为a、b、c 和d。

1.2 催化剂表征

XRD 测定在丹东方圆DX-2007 型X 射线衍射仪上进行;织构性质由麦克ASAP 2010 物理吸附仪测定;元素分析由赛默飞世尔iCAP 6300 型电感耦合等离子发射光谱仪测定;H2-TPR 采用麦克Auto Chem II 吸附仪测定;扫描电子显微镜在日立S4800 场发射扫描电子显微镜下观察;XPS 表征在岛津Axis ultra DLD X 射线光电子能谱仪上进行。

1.3 催化剂的评价

富氢气体深度脱除CO 反应在固定床反应器中进行。催化剂装填量为2mL,在400℃下用H2还原6 小时,冷却至室温后切换H2/CO/N2= 96/2/2(v/v)。反应压力2MPa,空速1000h-1。气体产物用碳分子筛柱和TCD 检测器,气态烃用 Porapak-Q 柱和FID 检测器。

2 结果与讨论

2.1 载体的性质

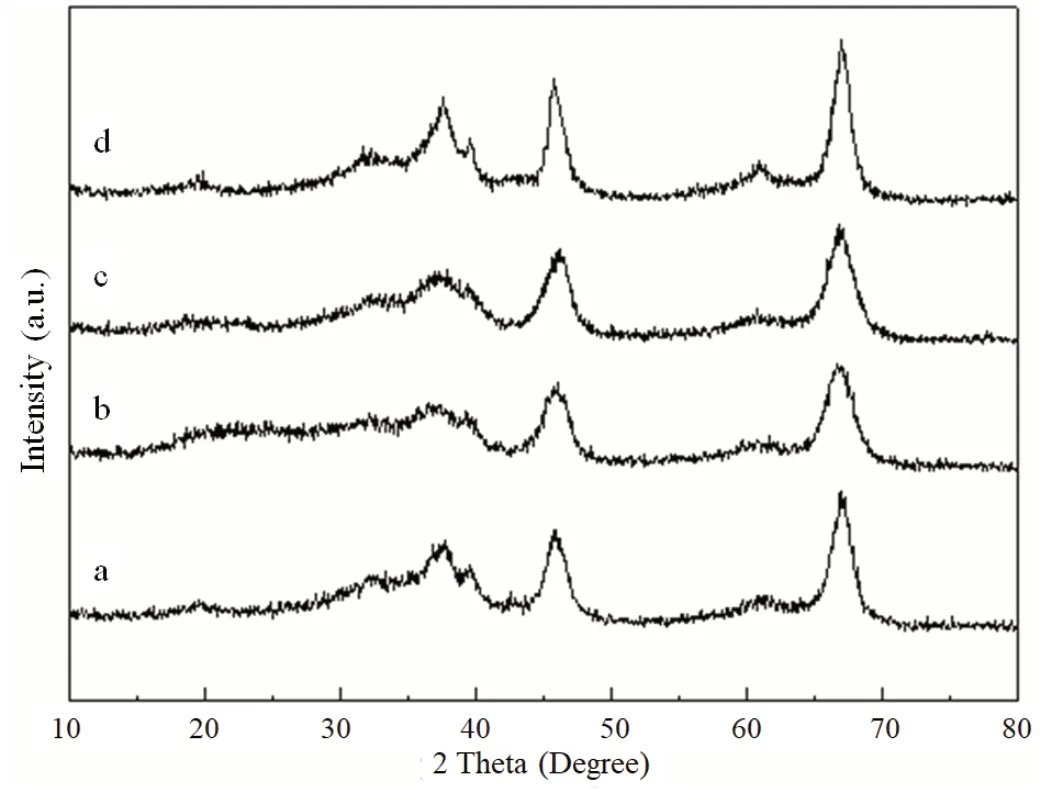

4 类Al2O3载体的XRD 谱图如图1 所示。由图可知,4 类Al2O3的谱图很接近,在2θ=37.6°、39.5°、45.8°、67.0°等处都有XRD 衍射峰,表明以4 类铝盐制备的Al2O3在经过700℃煅烧后,均为γ-Al2O3晶相[5]。其中,d 的晶相最好,表明其结晶良好,晶体长程生长有序,b 和c晶相略差,结晶度不强。

图1 载体的XRD谱图

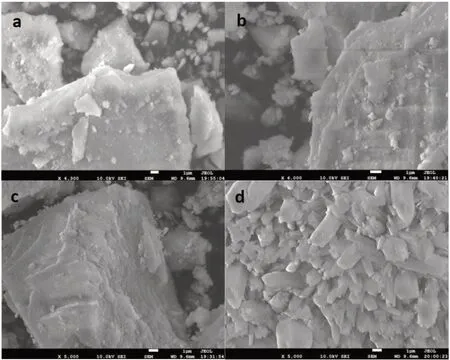

4 类Al2O3载体的SEM 照片如图2 所示。由SEM 图可知,氧化铝a、b、c 的外观形貌相近,均为片状结构,而以NaAlO2制得的外观形貌为针状的不规则形貌,结合载体织构参数可知,这种多层次微观形貌有益于提高钴的负载数量,有益于提高钴的分散度。

图2 载体的SEM照片

通过NH3-TPD 研究了不同铝盐制备Al2O3载体的表面酸性,曲线如图3 所示。曲线中脱附峰的温度越强代表氧化铝载体酸性越强,酸性位越多[6],Al2O3载体表面酸性会影响其与活性组分钴的强烈相互作用(SMSI),酸度越强,SMSI 越强。从图3 中可知,d 的脱附温度最高,代表其酸度较强,但是其脱附峰面积却又较小,表示其酸性位数量最少;c 虽然具有较多的酸性位,但是其酸性最弱;相比之下,a 和b 的酸性较强,酸性位较多,总体酸度最强。

图3 载体的NH3-TPD曲线

4 类Al2O3载体的比表面积、孔容、孔径数据和钠的含量如表1 所示。以不同铝盐制备的Al2O3,其比表面和孔道结构存在较大差异,可以看出,c 具有最大的比表面积(206m2/g)以及孔容(0.54m3/g),b 的比表面积和孔容低于c,a 的比表面积(144m2/g)最小。Al2O3载体的比表面和孔径结构的差别会导致催化剂活性组分钴的分散度的差异,进而影响催化剂的CO 脱除性能。氧化铝d 由于原料的缘故,其Na 含量(0.1wt.%)高于其他原料制备的载体。

表1 载体的比表面积、孔容、平均孔径和钠含量

2.2 催化剂的物相结构

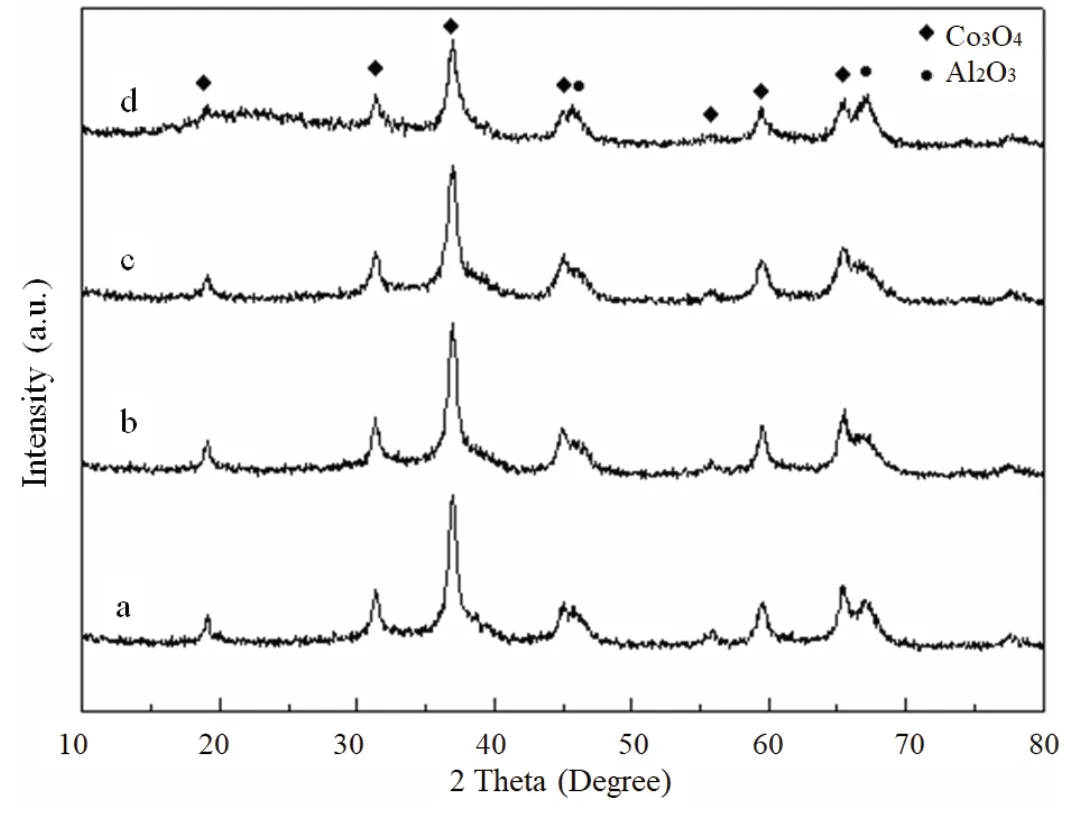

4 类Al2O3负载催化剂的XRD 谱图如图4 所示。由图4 可知,在45.8°和67.0°有较强的γ-Al2O3特征衍射峰,表明Al2O3负载钴后晶相没有发生明显变化。4 类催化剂在2θ=31.3°、36.8°、44.7°、59.3°和65.4°处均出现XRD 衍射峰,说明在最终催化剂中Co 物种均以 Co3O4的形式存在。对2θ=36.8°处的衍射峰,结合谢乐公式,可计算各催化剂中Co3O4晶粒粒径。

图4 催化剂的XRD谱图

催化剂的比表面积、孔容、平均孔径以及分散度、钴晶粒尺寸等参数如表2 所示。与Al2O3载体相比,负载钴后催化剂的比表面积减小、孔容和平均孔径均有所降低,这表明钴活性组分在载体内表面沉积或阻塞部分孔道。催化剂中Co3O4颗粒尺寸从小到大的顺序为c、d、b、a,而催化剂分散度大小的顺序恰好相反。c 的还原度最大(32.1%),可能是由于其Al2O3载体有最大的比表面积和较小的孔径;c 的分散度最大(13.6),可能是由于其Al2O3载体表面的针状不规则结构,并具有最小的孔径。

表2 催化剂的织构及物理化学性质

2.3 催化剂的还原行为

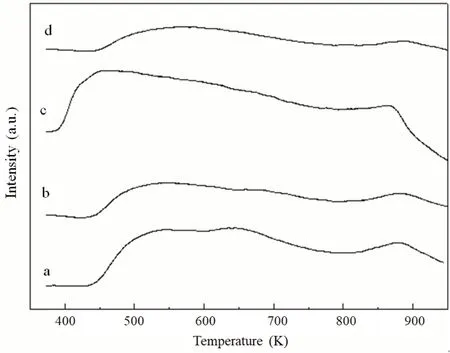

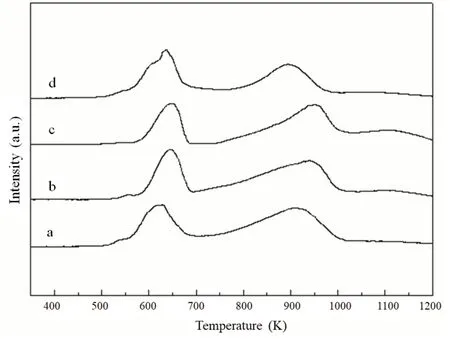

催化剂中钴的还原过程和行为用H2-TPR 进行研究,还原过程如图5 所示,催化剂的还原相关数据见表2。催化剂d 的低温以及高温还原峰温度均较其他催化剂更低,其次为催化剂a 和c,催化剂b 的还原峰最高。还原峰越低,代表催化剂越易还原;还原度越高,表示活性组分Co 与Al2O3的SMSI 越强。SMSI 的强弱与Al2O3载体表面酸性相关,载体酸性越强,SMSI 越强,这与Al2O3的酸性研究结果一致。

图5 催化剂的H2-TPR 谱图

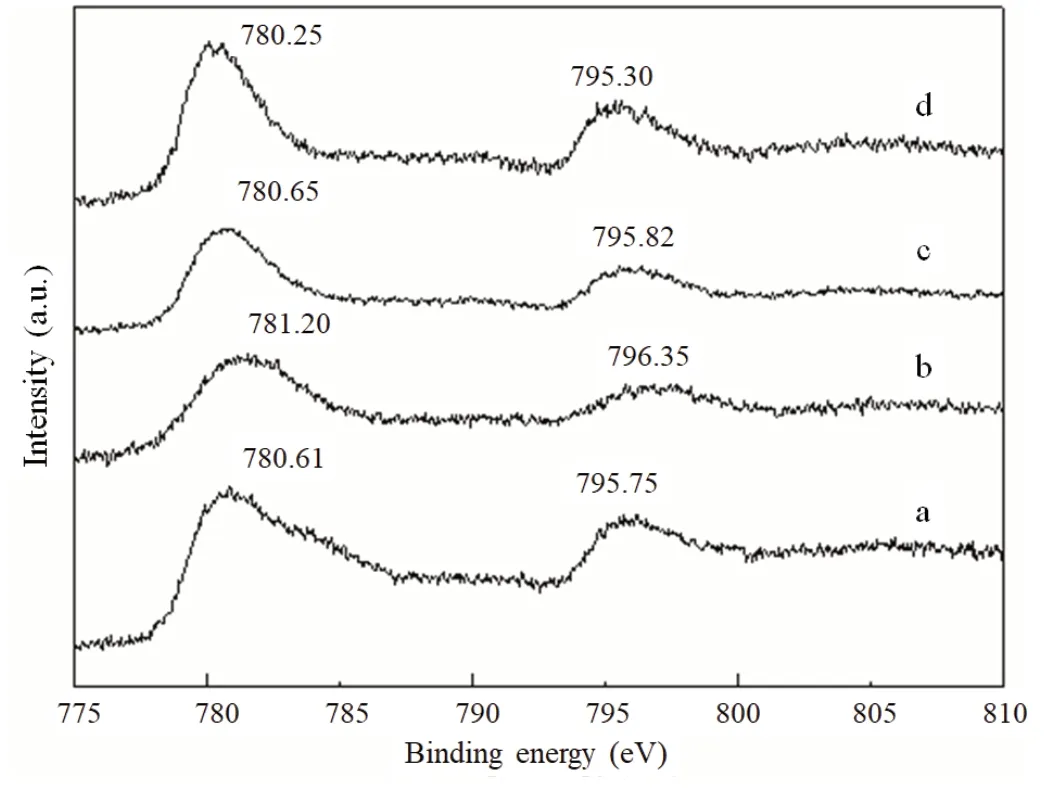

通过XPS 技术表征不同催化剂中Co 与载体SMSI强弱关系(见图6)。Co3O4的标准电子结合能峰分别为779.5eV(Co 2p3/2)和794.6eV(Co 2p1/2),钴与载体较强的SMSI 会使Co 2p 结合能向更高的数值移动[7]。不同催化剂的Co 2p 结合能从小到大的顺序依次为d、a、c、b。催化剂的Co 2p 电子结合能越小,表明催化剂中Co 与载体SMSI 越弱,这与H2-TPR 结果一致。

图6 催化剂的Co 2p XPS谱图

2.4 催化剂深度脱除CO 性能

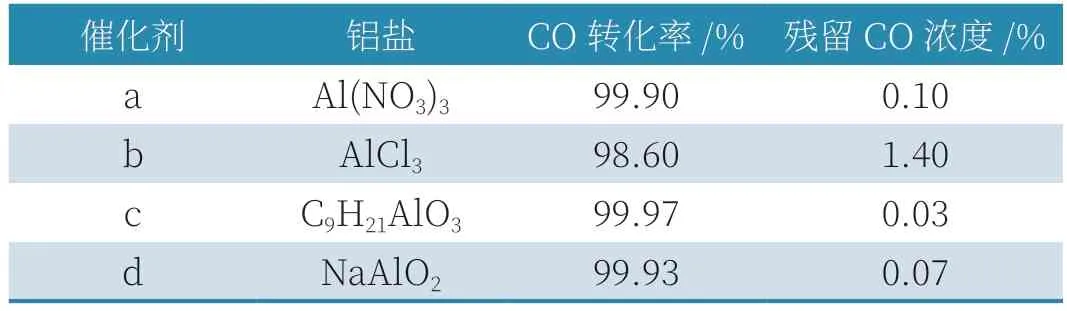

不同催化剂的富氢气体脱除CO 反应结果如表3 所示。不同铝盐制备的4 类Al2O3负载钴催化剂的CO 深度脱除性能差别较大,差异在于CO 甲烷化性能的好坏。催化剂c 的CO 脱除性能最好,残留的CO 仅为0.03%,CO 脱除性能明显高于催化剂a(残留0.10%)和b(残留1.40%);这是因为其载体有最大的比表面积和孔容,使催化剂分散度相对较高。同时,催化剂c 的还原度也相对较高,因此其CO 解离活化性能好。相比之下,虽然催化剂d 的分散度和还原度最高,但其CO 脱除性能(残留0.07%)略低于催化剂c,可能是由于其载体中残留的Na 离子较多,Na 的存在会减弱催化剂的CO 解离。此外,催化剂c 中钴的颗粒尺寸明显小于其他催化剂,这也是其CO 活化性能最优的重要原因。

表3 催化剂的富氢气体脱除CO的催化性能

3 结论

本研究分别以Al(NO3)3、AlCl3、C9H21AlO3和NaAlO2为铝盐制备了4 类Al2O3载体。结果表明,C9H21AlO3制备的Al2O3载体具有最大的比表面积,且表面酸性较弱,导致载体与活性组分钴的彼此间相互作用较弱。因此,催化剂分散度和还原度均较高,用于CO 深度脱除的催化性能最好,CO 残留仅为0.03%。