物理法处理稀油采出水试验研究

摘要:随着新疆油田的规模开发,某些偏远区块稀油采出水处理装置成为制约采油厂上产的问题之一。为此开展了物理法处理稀油采出水的试验研究。针对采出水中不同类型油分,开展了阻油膜分离效率的测试,并将室内试验结果应用于现场试验中,结果表明:采用“溶氧反应膜分离过滤”处理工艺对稀油采出水进行处理,处理后水质达到悬浮物≤10 mg/L,含油≤5 mg/L,满足《油田注入水分级水质指标》(Q/SY XJ0030—2015)低渗指标要求,为解决边缘区块稀油采出水的处理提供了解决思路,从而有效保障了采油厂增储上产工作的开展。

关键词:物理法;稀油采出水;膜分离;回注1研究背景

目前采油厂联合站内采出水处理系统一般采用“重力除油混凝沉降压力过滤”三段式处理流程,采出水首先进调储罐进行油水分离,出水经反应提升泵加压进入采出水处理反应器反应,同时加入相应采出水处理药剂,除去采出水中某些腐蚀、结垢离子,出水进入混凝沉降罐,出水进入过滤缓冲罐缓冲,先后进入一级过滤器、二级过滤器过滤,处理后采出水满足碎屑岩油藏注水水质推荐指标要求[1],但该工艺存在如下问题:(1) 该工艺流程中过滤器、缓冲罐等采出水处理设备较多,存在处理设备多、工艺流程长、占地面积大、投资高等问题;(2) 采出液含水率较高导致处理设备超负荷运行,降低了采出水处理效率的同时,也对最终处理后采出水各项指标产生了一定的影响。

2水质成分分析

我们选取了新疆油田某采油厂边缘区块采出水进行水质分析,分析结果见表1。

由表1得出:(1)稀油采出水水质基本呈弱碱性,水质总铁含量较低;(2)矿化度在5 000 mg/L~10 000 mg/L,矿化度较高,均为氯化钙水型;(3)含油和悬浮物均较高。

3物理法处理油田稀油区块采出水技术研究

3.1室内试验研究

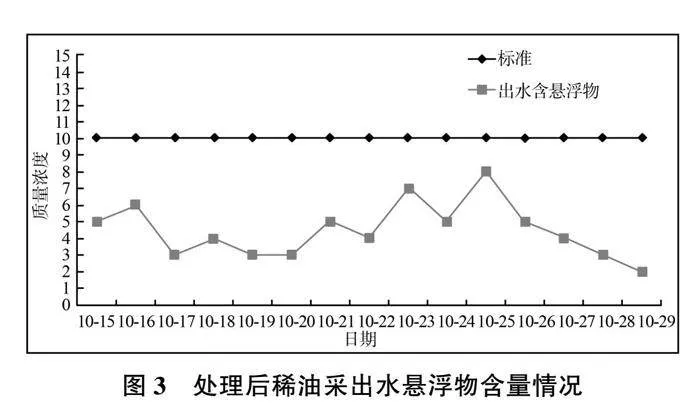

针对稀油采出水中不同类型油分,开展了油水分离室内试验,将不同类型的油水混合液分别通过纳米阻油膜, 检测通过纳米阻油膜后混合液中含油量,室内试验结果见表2。

由表2得出:纳米阻油膜能有效去除稀油采出水中甲苯、己烷、三氯甲烷、二甲苯、豆油等油分,去除率为97.7%~98.4%。

3.2处理工艺原理

(1) 阻油膜:当阻滤油单元浸没于水中后,其表面能与水发生综合反应,产生一层致密、牢固的功能层,产生阻截除油功能;当含油的水要透过阻滤油介质时,来水一侧的水分子即可与膜内水分子发生置换透过,而油等憎水性分散质被阻滤油单元阻截在单元表面,从而成功地实现了油水分离;被阻截下来的油粒不能黏附到阻滤油单元,只能存留在其表面,随着油粒的不断增加,油粒相互间发生碰撞凝聚而逐步形成大油粒,在浮力作用下浮升,从而实现油水分离的目标。

(2) 溶氧:氧气与水一起进入溶氧发生器,在发生器中,利用水的涡旋运动将氧气切割成许多微小气泡,部分气泡因外部压力增高的原因而逐渐压缩,氧分子间距逐渐缩小,分子间能蓄积逐渐增高,最终小气泡破裂后形成高能活性氧。高能活性氧以高速进入水体后,在水中逐渐形成初始速度较高、具有较高的移动效率和转移效率的氧分子团,这些溶氧分子团在水中需要较长时间上浮,会产生氧分子团破裂,从而形成溶氧水。在这个过程中会释放较大的能量,这种能量具有很强的破乳作用,同时溶氧分子团破裂时释放出的羟基自由基,可氧化分解有机污染物。

3.3处理工艺

根据前期室内试验情况,采用“溶氧反应膜分离过滤”工艺处理边缘区块稀油采出水。

工艺流程说明:来液进重力沉降罐沉降分离后,出水进入溶氧反应罐与溶氧水混合,在溶氧的作用下,分散油物理聚结、乳化油物理破乳,通过泵提升进入装有纳米阻油网组件的油水分离罐,纳米阻油网对水具有极好的亲和性,水可以大通量透过网,而油和大部分悬浮物被纳米网阻截下来。油水分离罐出水通过提升泵进入除氧器,除去系统中多余的溶解氧,出水进入多级过滤单元,出水满足《油田注入水分级水质指标》(Q/SY XJ0030—2015)低渗指标要求[2]。工艺流程见图1。

3.4主要设备及参数

(1) 沉降罐:外形尺寸:直径×高=7 m×6 m。用于稳定来水水量,减少来水波动。

(2) 溶氧反应罐:处理量5 m3/h,外形尺寸:直径×高=1.2 m×2.7 m。水力停留时间:>15 min。

(3) 油水分离罐:处理量5 m3/h,外形尺寸:直径×高=1.2 m×2.8 m。水力停留时间:>25 min。

(4) 过滤单元:由3座双滤料过滤罐组成。单台处理量5 m3/h,过滤器直径2.6 m,正常滤速12 m/h;过滤反洗泵2台,每台泵参数:Q=60 m3/h,H=50 m,N=11 kW。

(6) 机泵:包括提升泵6台。其中,过滤提升泵:单泵Q=120 m3/h,H=60 m,N=45 kW。

4应用情况

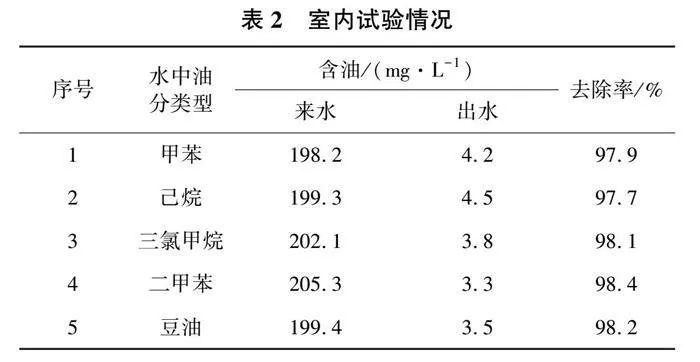

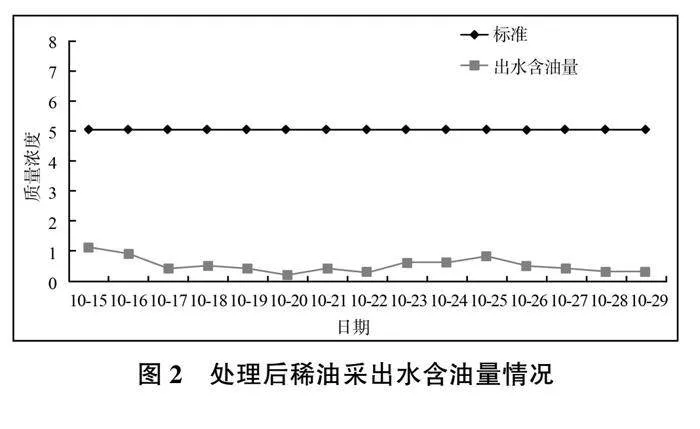

物理法处理边缘区块稀油采出水处理装置在新疆油田某采油厂运行近半年时间,处理规模120 m3/d,处理工艺采用“溶氧反应膜分离过滤”工艺,处理某边缘区块稀油采出水累计约2万m3,经连续化验检测,该工艺处理设备处理结果见图2和图3。

通过图2和图3可以看出,处理后稀油采出水满足《油田注入水分级水质指标》(Q/SY XJ0030—2015)低渗指标要求[3]。

5经济效益

通过研究边缘区块稀油采出水就地处理就地回注处理工艺,减少了稀油采出水拉运费用,以稀油采出水拉运费用4元/(m3·km),每次拉运往返距离30 km来算,大约节省人民币240余万元,降低了生产成本的同时,保证了采油厂的正常生产。

6结论

本实验装置具有如下特点:(1)设备运行安全可靠,减少占地面积;(2)提高系统自动化水平,便于运行管理;(3)抗冲击负荷,对污染负荷变化、间断运行有很强的适应性;(4)采用纯物理方法的处理工艺,无需加药,无二次污染。

针对目前新疆油田稀油采出水处理工艺存在问题,结合相关室内试验,优选出适合新疆油田的“溶氧反应膜分离过滤”处理工艺,使得处理后常规稀油采出水满足悬浮物≤10 mg/L,含油≤50 mg/L,保障了采油厂安全生产的同时,为类似区块稀油采出水的处理提供了借鉴思路。

参考文献:

[1]付鹏飞,田金乙,吕文杰,等.物理法水处理技术[J].化工学报,2022,1(3):5972.

[2]丛锦华,赵海霞.物理化学法处理高浓度有机废水[J].化工环保,1997,17(8):9095.

[3]邱斌.浅谈油田污水处理新技术[J].工业技术,2016(17):103.