海洋石油平台起重机液压系统故障诊断

陈卓明

(中海油能源发展股份有限公司采油服务分公司,天津 300457)

石油作为不可再生的重要能源,对工业生产和社会生活都发挥了巨大的作用。随着陆地上石油探明储量趋于饱和及开采量的持续扩大,海上石油资源已经成为各国竞相开发的重要目标。因为远离陆地,海上石油开采都要建立海上平台,以确保开采过程的稳定和工作人员的安全。因为海上石油开采的工作需要,许多大型的设备都要运输或架设在海上平台上,这就需要用到起重机[1]。为了满足海洋石油平台起重机大载荷、大功率的需要,一般都需要配置液压系统。但是,液压系统在持续工作过程中会出现不同形式的故障[2]。一旦出现故障就会给起重机的正常工作带来影响,甚至是干扰到海洋石油平台的正常开采作业,严重时甚至会给平台上的工作人员造成人身安全隐患。因此,深入分析可能造成海上石油平台起重机液压系统的故障原因,建立准确高效的故障诊断模型,对于平台起重机的正常工作具有十分重要的意义[3]。本文在对液压系统和液压元件可能出现的故障原因进行分析后,建立一种基于T-S模型的故障诊断方法,以期更好地维护海上石油平台起重机的正常作业。

1 海上石油平台起重机的液压系统故障

1.1 海上石油平台起重机的组成和特点

海上石油开采需要依托海洋石油平台,而起重机是海洋石油平台上最为重要的机械设备之一。从海上石油平台建设开始到海上石油平台的日常运营,起重机都扮演了十分重要的角色。起重机一方面负责重大设备的搬运,另一方面也负责将平台开采出的石油产品向运输船只上调运。因为海上工作的特殊性,海上石油平台上工作的起重机,除了一般的大载荷、大功率要求以外,还要满足更高的稳定性和可靠性。同时,海上石油平台上工作的起重机还必须要考虑海风的影响,因此要具有较强的抗风性能。受到这些条件的限制,海上石油平台起重机械的制造相比于一般起重机械,要执行更加严格的标准。例如,一般的起重机械制造出厂时,安全系数达到2.0~3.0即可;而海上石油平台的起重机械,制造出厂时,安全系数要达到8.0~10.0,为一般起重机械的3~5倍。

液压系统是海上石油平台起重机械的动力装置和控制装置,比一般起重机械的液压系统也有着更为复杂的组成和构造。海上石油平台起重机的液压系统,包括的重要元件有快换阀门元件、主阀门元件、马达元件、操作手柄元件、制动器元件、溢流阀元件、主泵元件、补偿元件、电磁阀元件、应急泵元件、油箱元件和卷扬器元件等。

海上石油平台起重机的液压系统,又可以分为起升子系统和变幅子系统。其中,起升子系统包括变量泵元件、主阀门元件、应急泵元件和马达元件等。马达提供的动力经过主泵和减压阀,以适当的压力大小控制起升手柄,主阀门可以进一步调控起升压力的大小,操控起重机的起升动作。当起升动作不满足预期时,可以通过应急泵进行手动干预。变幅子系统包括变量泵元件、主阀门元件、应急泵元件、变幅油缸元件、平衡阀门元件和先导手柄元件等。先导手柄有4个档位,其中第2个档位为停止位、无动作。当先导手柄调整到第3个档位时,起重机向上变幅;当先导手柄调整到第4个档位时,起重机向下变幅。

1.2 海上平台起重机的液压系统故障

海上石油平台的起重机械根据工作内容的不同,有很多型号。其中,25 t起重量的起重机械最为常见。因此,这里以25 t起重量的起重机械为例,分析一下其液压系统可能发生的故障。

25 t起重量的起重机械的液压系统可能出现的故障有很多,如:起升模块没有动作、起升模块动作无力、起升模块不能完成下降动作、起升模块自动下降但不受系统控制、制动模块制动失灵、液压系统流量不足、液压系统没有流量、执行模块动作不规律、应急模块无动作、液压系统过热、液压系统有震动或噪声和液压系统压力实效等。这里,为了便于说明起重机液压系统的故障,以起升模块没有动作、起升模块动作无力2项作为代表,给出具体的故障原因分析和应对措施,见表1。

表1 起升模块没有动作、起升模块动作无力的故障原因和应对措施

2 海上石油平台起重机的液压元件故障

对于海上石油平台的起重机而言,除了液压系统整体上出现故障以外,还有可能因个别元件故障导致起重机不能正常工作。这其中,液压泵元件、液压缸元件是最有可能出现故障的元件。除了这2个元件以外,还有可能出现的元件级别的故障有活塞杆元件不能动作、活塞杆元件速度不达标、液压缸元件持续爬行状态、缓冲元件出现故障、内密封元件出现故障、外密封元件出现故障和油缸元件出现噪声故障。下面,以液压泵元件和液压缸元件的故障原因分析和应对措施为例加以阐述,分别见表2和表3。

表2 液压泵元件的故障原因分析和合理应对措施

表3 液压缸元件的故障原因分析和合理应对措施

3 海上石油平台起重机的T-S模型故障诊断

通过前面的分析可知,海上石油平台起重机械出现故障的原因,可以分为液压系统故障和液压元件故障2大类。但是,这2大类故障的原因十分复杂,类型多种多样。同时,很多不同的原因导致的故障表象却一样或十分相似,这就给故障原因的判断造成了很大困难。即便能够最终准确地判断出故障原因,也会导致维修效率变低。为此,本文提出一种基于T-S模型的故障诊断方法,用于海上石油平台起重机液压系统故障的自动诊断。

T-S模型是建立在故障树诊断方法之上的一种新方法。故障树诊断对于简单的故障原因分析是非常有效的,但是对于海上石油平台起重机液压系统这种复杂的故障原因分析就显得力不从心,主要在于传统故障树无法对全部故障表象和故障原因之间建立所有可能的联系,对于其中的多对一、一对多和多对多等复杂关系无法准确刻画。基于T-S模型的故障诊断流程如图1所示。

图1 基于T-S模型的故障诊断流程

从图1给出的流程可以看出T-S模型的故障诊断流程:首先,构建T-S模糊门故障树;其次,将各底事件发生概率和故障程度描述为四边形模糊树;再次,根据T-S模糊门规则,分别形成已知元件故障的模糊可靠性、已知元件的故障状态;然后,根据已知元件故障的模糊可靠性和已知元件的故障状态,求得中间事件和顶事件故障的模糊可靠性;最后,给出分析结果和意见。

上述T-S模型流程的输出,用数学方式描述为

式中:r表示设定的模糊规则;zi表示第i种故障;u(zi)表示第i种故障的隶属度函数;βr(z)表示规则r的执行度;Yr表示模糊规则r下的输出;Y表示整体输出;m表示子输出个数;ρ表示隶属度的个数。

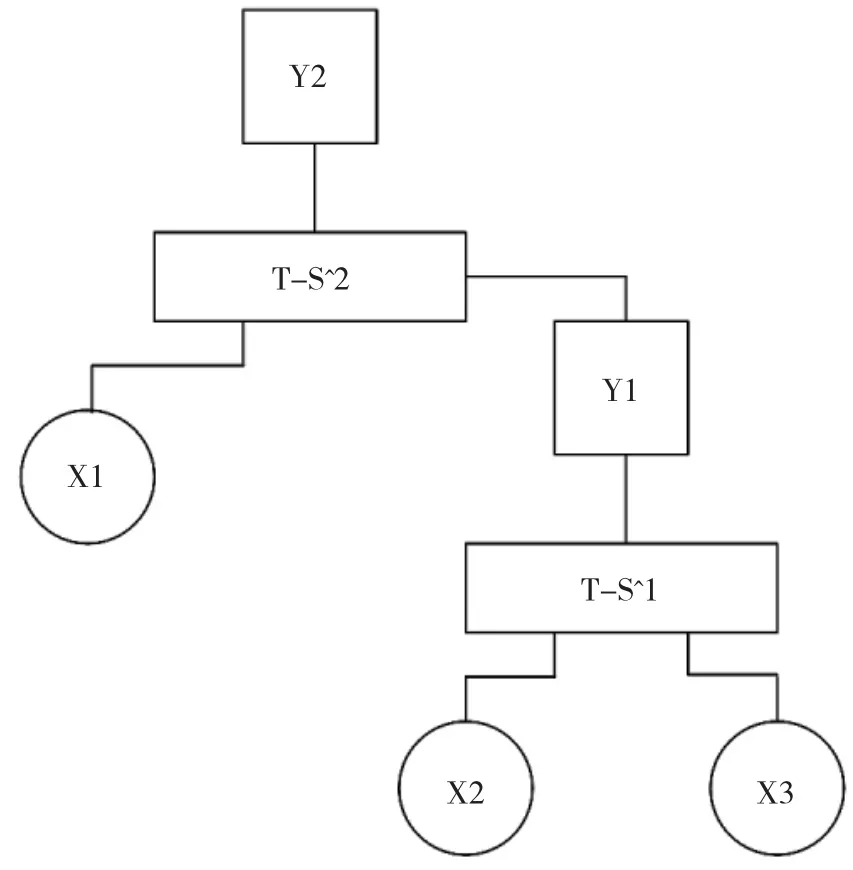

由此,以海上石油平台起重机起升模块自动下降的故障为例,进行基于T-S模型的故障原因诊断,首先构建出T-S故障树,如图2所示。

图2 海上石油平台起重机起升模块自动下降的故障树

图2中,X1代表的故障原因是平衡阀的动作不良;X2代表的故障原因是卷筒制动器磨损过大;X3代表的故障原因是卷筒制动器摩擦片失灵;Y1代表的故障类型是制动器故障;Y2代表的故障类型是起升模块自动下降;T-S^1、T-S^2代表故障树的分支节点。

根据经验,X1代表的故障原因,平衡阀的动作不良真实发生时,体现的模糊概率是12%;X2代表的故障原因,卷筒制动器磨损过大真实发生时,体现的模糊概率是5.6%;X3代表的故障原因,卷筒制动器摩擦片失灵真实发生时,体现的模糊概率是4%。

根据T-S模型故障树的诊断过程,可以得到制动器故障发生的概率为

按照同样的方法,可以得到起升模块自动下降故障发生的概率为P(y2)=0.168。

对比2个概率可以明显看出,起升模块自动下降故障发生的概率为0.168,远远大于制动器故障发生的概率(0.042 4),因此通过T-S模型故障树诊断方法,可以判断出:海上石油平台起重机此次故障类型为起升模块自动下降。这完全符合真实情况,从而证实了本文提出的基于T-S模型的故障诊断方法的有效性。

4 结束语

海上石油开采具有十分重要的意义,是核心能源补充的重要渠道。起重机是海上石油平台的重要机械,维护其安全稳定的运营关系到海上石油平台的工作效率。本文对海上石油平台起重机的液压系统进行了组成结构分析、系统故障分析和元件故障分析。其中,系统故障分析以起升模块没有动作、起升模块动作无力2项为例进行阐述;元件故障以液压泵元件和液压缸元件为例进行阐述。在此基础上,提出了一种基于T-S模型的故障诊断方法,给出了该方法的实现流程和数学模型,并针对起升模块自动下降这一故障案例进行了实际分析。案例分析结果显示:在T-S模型下,起升模块自动下降故障类型发生的概率明显高于制动器故障的发生概率,并对比给出了准确的判断。