纳米碳酸钙晶体形状对硅酮密封胶性能的影响

田 伟,汪丽红,周 寒,翁 超

(浙江天石纳米科技股份有限公司,浙江 建德 311600)

硅酮密封胶作为主流密封胶产品之一,因其具有耐高低温、耐候性好,以及对大多数基材的粘结强度高、抗位移形变能力突出等特点,广泛应用于建筑、轨道交通、电气电子等工业生产领域,成为目前国内应用最广泛、市场规模最大的密封胶品种。硅酮密封胶的主要组分一般包括基础聚合物(有机聚硅氧烷,简称107胶)、填料、增塑剂、交联剂、催化剂和功能性添加剂等,这些组分的结构和组成都会对硅酮密封胶的性能产生影响[1]。其中,作为硅酮密封胶产品主要填料的纳米碳酸钙,在多数配方体系中质量占比最高,因而对硅酮密封胶产品性能的影响也尤为显著。研究表明,纳米碳酸钙在硅酮密封胶体系中不仅可以填充增容,还能发挥一定补强作用,直接影响硅酮密封胶力学性能和应用表现[2]。

近年来,不少学者从纳米碳酸钙合成入手,采用各种表面改性或修饰工艺来提升纳米碳酸钙在硅酮胶体系中的应用性能[3]。大量工作聚焦于探究纳米碳酸钙晶粒大小、粒径分布、改性剂种类及用量、水份含量等因素对硅酮密封胶性能的影响[4-7]。然而,鲜有文章研究和讨论纳米碳酸钙晶体形状对于硅酮密封胶力学性能的影响及其作用机制。采取不同晶形纳米碳酸钙的组合复配来改善和提升硅酮密封胶某一方面性能的研究也未见报道。本文尝试采用加压鼓泡碳化及高剪切乳化改性工艺合成出晶粒大小相当、晶体形状不同的纳米碳酸钙,并以其为填料制备单组分脱醇型硅酮密封胶,探究了纳米碳酸钙晶体形状对硅酮密封胶力学性能的影响以及作用机制。

1 实验部分

1.1 实验材料与试剂

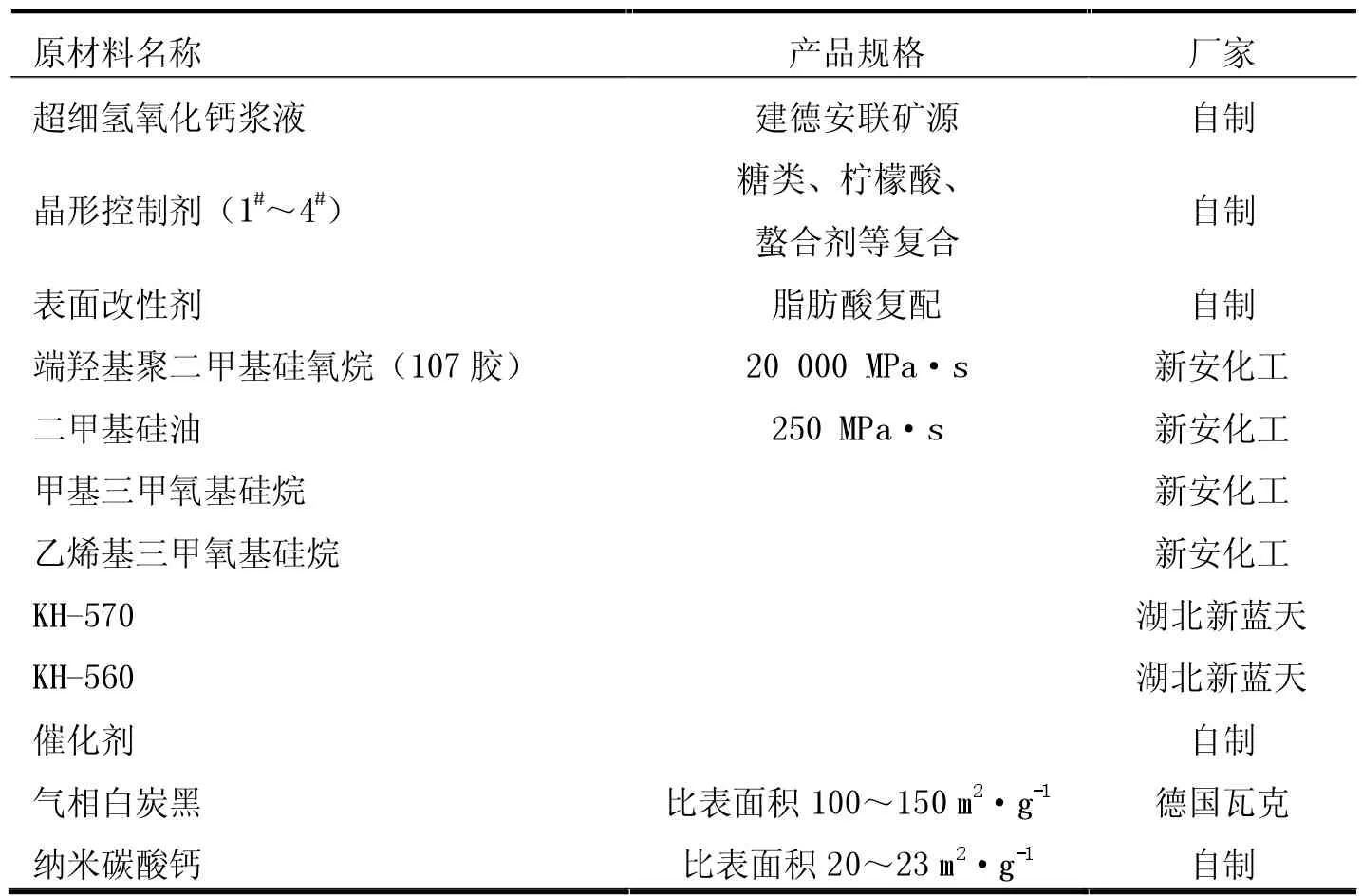

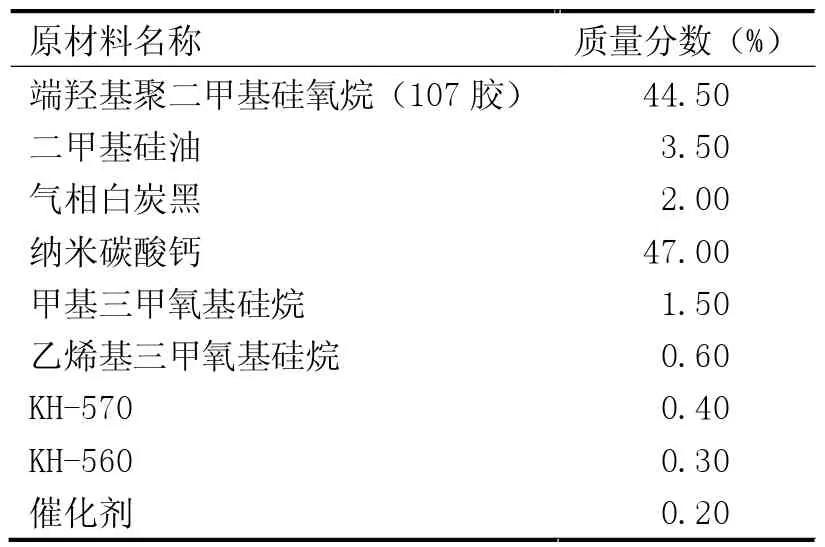

主要实验材料与试剂见表1。

表1 主要实验材料与试剂表

1.2 主要仪器及设备

小型加压鼓泡碳化塔(自制);高剪切乳化改性装置(自制);KXH型真空混合机:无锡科越化工机械厂;3H-2000A型比表面积(BET)分析仪:RVDV-s型旋转粘度计:美国柏乐飞;卡尔费休水分仪(KHF-100):四川禾业科技有限公司;拉力试验机:深圳三思纵横科技股份有限公司;硬度计(LX-A):乐清丰绅电器有限公司;密度杯(50 ml):上海亮研智能科技有限公司。

1.3 试样制备

1.3.1 纳米碳酸钙合成

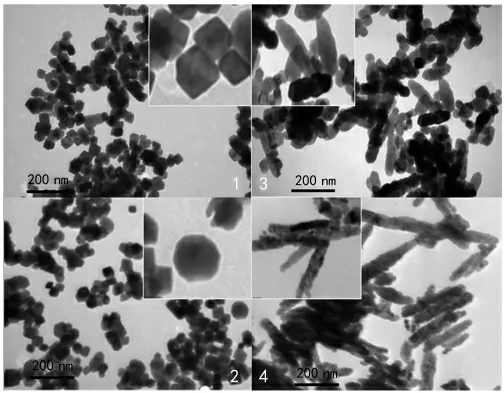

将浓度95~110 g/L的氢氧化钙浆液冷却到工艺温度(≤30℃),根据目标晶形选择加入不同晶形导向剂,搅拌均匀后加入小型加压鼓泡碳化塔。氢氧化钙浆液为连续相,净化冷却后的石灰窑窑气(二氧化碳含量35%左右)为分散相,在高剪切乳化泵作用下促进气、液、固三相传质和碳酸化反应,同时,借助热电偶、电导率仪和pH计监测碳酸化反应进程。当pH接近7.5,电导率值达到谷值又再次上升时,碳酸化反应结束。将碳化得到的纳米钙熟浆,泵入改性罐中并加热至75℃,根据固含量和BET数据,加入1.05倍理论计量的复合改性剂进行高剪切乳化改性,持续50 min后完成改性,改性浆液保温陈化12 h后,经压滤、干燥和气流粉碎后得到纳米碳酸钙粉体(见表2和图1)。

图1 纳米碳酸钙样品的TEM分析

表2 纳米碳酸钙样品详细信息表

1.3.2 单组分醇型硅酮密封胶的制备

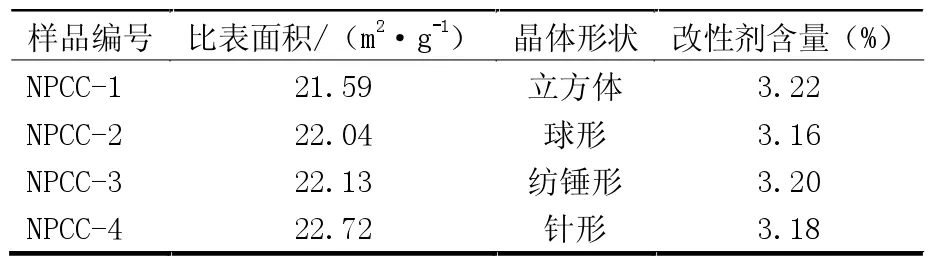

本实验所采用的密封胶配方见表3。

表3 单组分醇型胶实验配方

将纳米碳酸钙、白炭黑分别在110℃脱水4 h后与107胶、二甲基硅油按照配比加入高速分散机混合均匀,抽真空脱除少量挥发份直至基料卡式水分小于0.012%,后在氮气保护下依次加入交联剂、偶联剂和催化剂,混合均匀后快速灌装于一次性塑料胶筒中和备用。其中,填充NPCC-1、NPCC-2、NPCC-3和NPCC-4的硅酮胶样品分别标记为RTV-1-1、RTV-1-2、RTV-1-3和RTV-1-4。

1.4 性能测试

密度:按照GB/T 13477.2—2018《建筑密封材料试验方法 第2部分:密度的测定》测试。

邵尔A硬度:按照GB/T 531.1—2009《硫化橡胶或热塑性橡胶 压入硬度试验方法 第2部分:便携式橡胶国际硬度计法》测试。

拉伸强度、断裂伸长率:按照GB/T 13477.8—2017《建筑密封材料试验方法 第8部分:拉伸粘结性的测定》测试。

弹性恢复率:按照GB/T 13477.17—2017《建筑密封材料试验方法 第17部分 弹性恢复率的测定》测试。

2 结果与讨论

2.1 纳米碳酸钙晶形对硅酮密封胶密度的影响

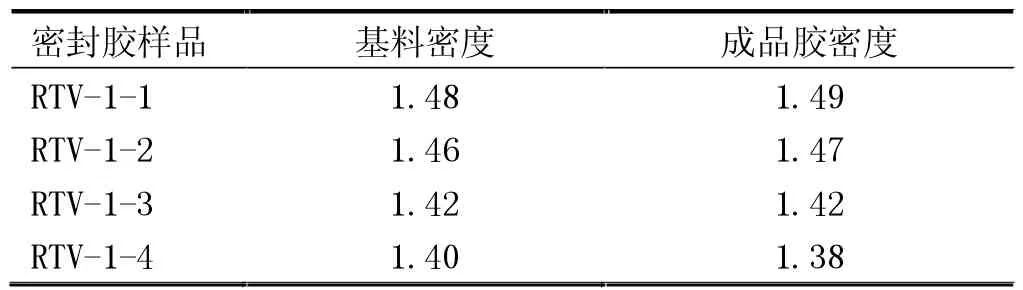

表4是不同晶形纳米钙对硅酮密封胶基料和成品胶密度的影响。

表4 不同晶形纳米钙填充硅酮胶的密度情况 g·cm-3

从表4可以看出,硅酮密封胶密度大小与所填充的纳米碳酸钙晶形具有一定关系,纺锤形和针形纳米钙填充的硅酮胶密度较小,而球形和立方体纳米钙所填充的硅酮胶密度相对较大。造成这种差异性的根源,可能是不同晶形几何尺寸相当的碳酸钙粒子在硅酮胶体系中具有不同离散程度、堆砌结构和体相密度。纺锤形和针形颗粒空间取向性强,倾向于形成疏松的堆砌结构、孔隙率高,在硅酮胶体系中与有机硅分子链相互缠绕容易构筑起三维网络结构,增大了自由体积,密封胶的密度较小。而空间取向性不强的球形与立方体颗粒则不易与有机硅分子形成类似稳定的三维疏松结构,分子间呈现的是更为紧密的堆砌方式,因此填充的密封胶密度较大。

2.2 纳米碳酸钙晶形对硅酮密封胶固化后硬度的影响

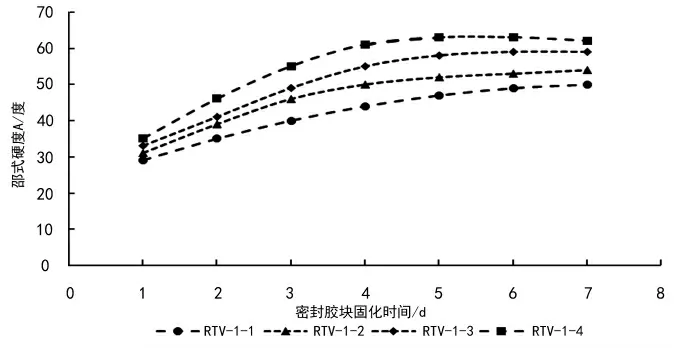

不同晶形纳米碳酸钙填充硅酮胶的固化情况如图2所示。

图2 不同晶形纳米碳酸钙填充硅酮胶的固化情况

从图2可以看出,不同晶形纳米碳酸钙填充的4个密封胶试样在固化过程中硬度均随时间推移而升高,但升高速度和稳定峰值有所不同。其中,硬度上升速度(按硫化曲线的前半段曲率)和完全固化后的硬度大小均是RTV-1-4>RTV-1-3>RTV-1-2>RTV-1-1。可能的原因是,针形和纺锤形纳米钙填充的密封胶,表面和内部孔道多,硫化产物容易逃逸出基体,因而固化快,硬度上升快;而完全固化后针形和纺锤形纳米钙发挥了类似“骨架”的作用,相互盘根错节又与107胶分子链相互吸引和缠绕,限制了分子间的相对位移,因而胶体硬度较高。而立方体和球形碳酸钙颗粒在硅酮胶体系中堆砌紧密、水分子渗入及硫化产物逃逸的通道被阻断,因此硫化速度慢;又因这2种晶形颗粒容易滚动和滑动,因此密封胶固化后的硬度较低。另外,由于球形与立方体碳酸钙颗粒规整度高,表面缺陷位置少,因此与107分子之间的作用力相对较弱,对胶体硬度形成的贡献较小;而针形和纺锤形碳酸钙颗粒界面规整度低,缺陷多、表面能高,与107分子之间的作用力较强,对胶体硬度形成的贡献较大,上述2种因素的综合作用造成了上述结果。

2.3 纳米碳酸钙晶形对硅酮密封胶力学性能的影响

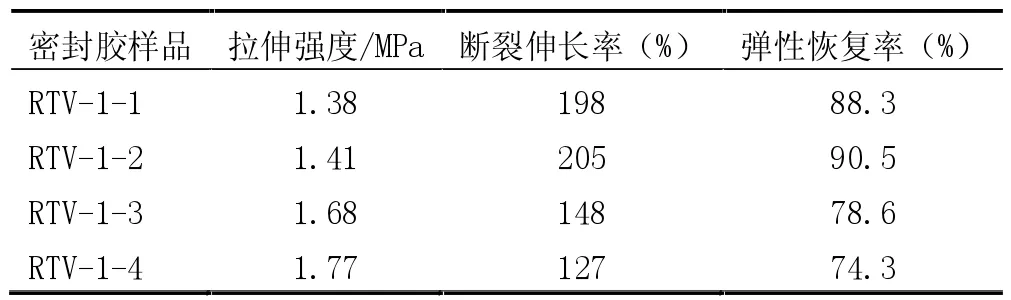

纳米碳酸钙晶形对硅酮密封胶力学性能的影响见表5。

表5 纳米碳酸钙晶形对硅酮密封胶力学性能的影响

从表5可以看出,纳米钙晶形对于密封胶拉伸强度、断裂伸长率和弹性恢复率的影响不尽相同。纳米钙晶形按照球形度大小:球形大于立方体大于纺锤形大于针形,对硅酮胶断裂伸长率和弹性恢复率的影响基本符合这一趋势,可以用颗粒形状形成的空间限位和滑动位移来解释。但是,对拉伸强度的影响更为复杂一点,拉伸强度从大到小依次为:针形大于纺锤形大于球形大于立方体,不符合球形度的规律。可能的解释是,同等大小的碳酸钙颗粒在硅酮胶体系中建立的空间位错和滑动位阻,在总量或强度上基本符合针形大于纺锤形大于立方体,而这2种作用对拉伸强度的贡献较高,这能部分解释上述试验结论。至于球形纳米钙填充硅酮胶拉伸强度略高于了立方体纳米钙填充硅酮胶,可能是因为球形纳米钙(22.04 m2/g)比表面略高于立方体纳米钙(21.59 m2/g),补强作用更大一些。

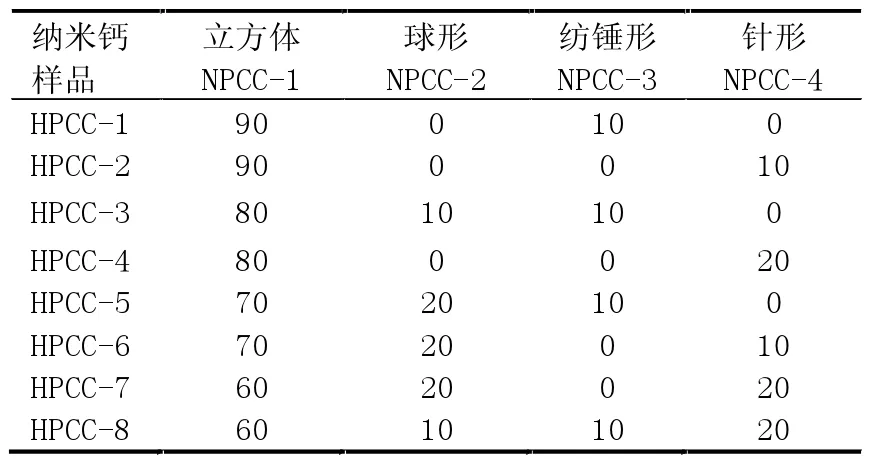

2.4 不同晶形纳米钙复配对硅酮密封胶性能的影响

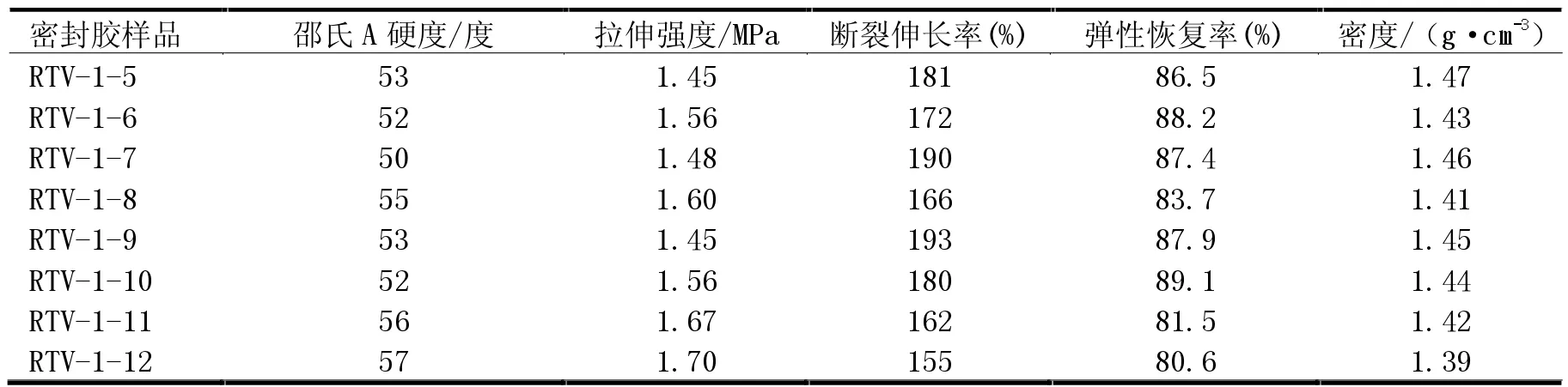

基于前述纳米碳酸钙晶形对硅酮密封胶制品性能的影响,以市场主流的立方体形纳米钙为基础复配其他晶形纳米钙制成复合粉体HPCC-1等8个试样(表6),并分别填充单组分硅酮胶,得到试样RTV-1-5等,见表7。

表6 不同晶形纳米钙复配组合表 (%)

从表7中可以看出,立方体纳米钙中少量复配纺锤、针形纳米钙可以显著提高拉伸强度,降低胶体密度,而仍能保持适中的硬度和较高的断裂伸长率;同时,可能看到复配多种晶形的纳米钙对硅酮密封胶性能的增益效果要优于单一晶形纳米钙。这一结论对于优化和提升纳米钙产品的应用性能,尤其是对制备性能均衡的硅酮密封胶制品提供了一个新的技术途径。

表7 不同晶形纳米钙复配对硅酮密封胶性能的影响

3 结论

①纳米碳酸钙晶体形状对于硅酮密封胶制品的性能具有显著影响,作用机理可能是晶形影响了碳酸钙颗粒在硅酮胶体系中的分散程度、体相密度以及空间位阻,产生与107分子链不同的作用方式与作用力强弱,进而影响了硅酮密封胶的密度、固化速率、硬度及拉伸强度等力学性能。②不同晶形的纳米钙对于硅酮密封胶的补强效果不同,球形和立方体形纳米钙适于制备硬度小、拉伸强度适中和弹性恢复率较高的硅酮胶制品;而纺锤形和针形纳米钙适于制备硬度大、拉伸强度高、尺寸稳定性高的硅酮胶制品。③不同晶形的纳米碳酸钙可以复配得到填充性能更为均衡的纳米碳酸钙产品,这为改良纳米碳酸钙产品以及提升硅酮胶制品性能提供了一个新的思路。