细砂回收工艺在搅拌站废水处理系统中的应用

付贵泰 孙伟 王伟 李佳伟

(1.威海市海王科技有限公司;2.威海市海王旋流器有限公司)

近年来,受国内疫情影响,经济形势低迷,2023年疫情稳定,国内经济面临大复苏局面,可预见,国内混凝土行业将迎来迅猛发展[1]。根据“二十大”精神,十四五新格局下,混凝土行业将聚焦“双碳”目标,进行绿色低碳发展,抓住疫情后的发展机遇,努力进行绿色化、工业化、智能化发展,取得了可喜成果,部分企业的技术装备、产品质量等已达到世界先进水平[2]。预拌混凝土行业的高速发展,对环境保护以及资源综合利用产生了极大地压力,预拌混凝土在生产过程中会消耗大量的水资源,而混凝土搅拌机、运输车或泵车在清洗过程中产生了大量的废水、废浆[3]。一座年产30×104m3的商品混凝土拌合站,洗刷废水产生量约1.5×104 t/a[4],这些废水、废浆中含有一定的粗细骨料和各种添加剂,废水往往呈强碱性,无法直接排放,若不能加以回收利用,势必会对周边环境造成严重污染[5]。为此,针对搅拌站废水、废渣的回收利用问题,研究了细砂回收旋流器在废渣回收利用过程中的重要性和技术优势,期望对行业绿色转型升级有所裨益。

1 现行废水处理工艺弊端

Pistilli等[6]分析了搅拌站废水的物理化学性质,从分析结果来看,搅拌站废水中的固体颗粒物回收后再利用是可行的。目前,国内对搅拌站废水的处理工艺研究不多,大多数拌合站企业生产和冲洗废水的处理工艺技术较低,对废水特性认识浅薄,处理手段和工艺相对简单,回收利用率很低,尤其是一些中小型企业,甚至直接废弃排放。

目前,最典型的混凝土搅拌站废水、废渣回收再利用系统主要由自动化清洗系统、砂石分离系统以及污水处理系统组成[7],其回收利用工艺流程见图1。

自动化清洗系统完成设备机车的清洗后,混合废水进入砂石分离系统进行粗细骨料的分离回收,分离出+4.75 mm 粗骨料(石)及4.75~0.15 mm 细骨料(砂)运至料场堆存,分离后的污水进入污水暂存池存放,一部分用于混凝土拌合,剩余部分采用压滤机进行压滤,清水回用,泥饼送至堆场,破碎后回收利用。

按照最新建设用砂标准GB/T14684—2022,建设用砂的规范粒级为4.74~0.074 mm,而上述工艺因在砂石分离系统缺少细砂回收装置,使得固体颗粒的回收粒级在+0.1 5 mm 左右,0.15~0.074 mm 细砂未得到回收,而随污水进入压滤系统,从而造成了资源流失及压滤系统负荷的增加,同时泥饼中细砂的参入,造成粉煤灰含量降低,回收再利用比较困难。

2 废浆性质

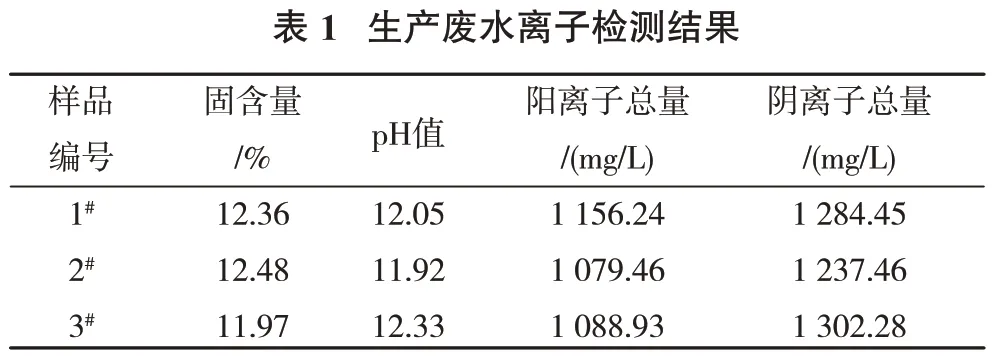

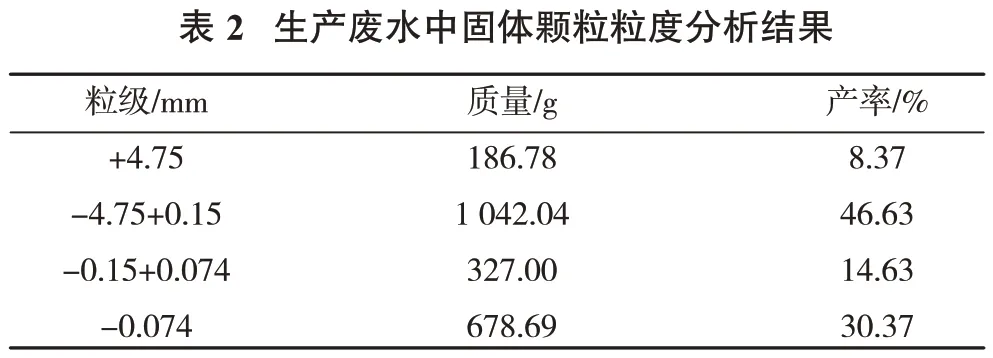

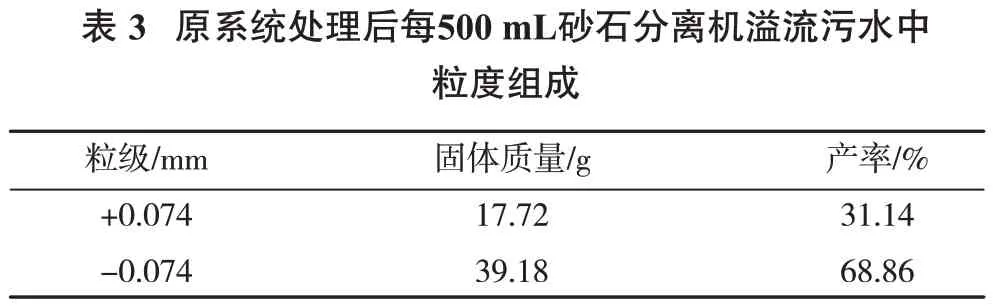

为研究搅拌站废水、废渣的特性,选取了四川眉山某搅拌站废水样品进行检测分析(表1),将不同位置所取的1#、2#、3#样品混合后筛分,烘干称重,得废水中固体颗粒物粒度组成数据(表2),原废水处理系统处理后的污水中颗粒组成见表3。

由表1~表3 可知,搅拌站废水固含量约12%,pH值在12左右,呈强碱性;未经系统处理前的废水中固体颗粒由粗骨料、细骨料及泥粉组成,粒度范围较宽;经过原废水系统处理后的污水中仍含有31.14%的+0.074 mm 粒级颗粒无法回收,该部分细砂进入压滤机压滤后形成泥饼,增加压滤机负荷的同时,使得泥粉因含沙量过高无法回收利用,造成资源浪费。

3 带细砂回收工艺的新型水处理系统

对于细粒级物料的回收,行业内采用较多的是细砂回收装置,但目前在搅拌站废水处理中应用较少,回收后的废水中仍含有大量细砂,压滤后的泥饼中含砂量大,不能回收使用。为解决原工艺系统缺陷,需在原工艺的基础上增加细砂回收工艺。目前,该装置在国内主要应用在矿山尾矿干排、砂石骨料细砂回收等领域,常用的设备配置为旋流器与脱水筛组合,其核心部件为旋流器。国内旋流器生产厂家参差不齐,旋流器分级效率高低不等,选用国内威海市海王旋流器有限公司生产的专用细砂回收旋流器用于拌合站废水处理工艺改造。

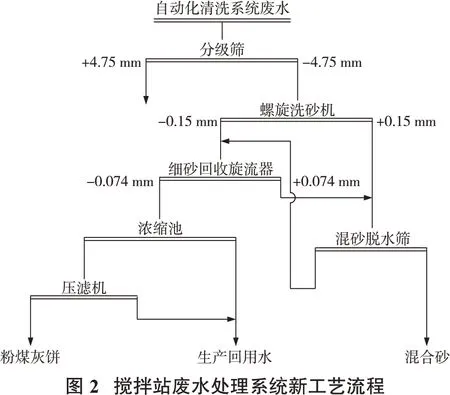

新工艺(图2)为新型环保搅拌站废水处理零排放系统,其生产冲洗废水首先经分级隔粗筛进行4.75 mm 分级,筛上为+4.75 mm 粗骨料,筛下进入螺旋洗砂机,将+0.15 mm 粒级粗砂送至脱水筛脱水,螺旋洗砂机溢流泵送至专用细砂回收旋流器回收+0.074 mm 细砂,回收的细砂返回脱水筛与螺旋洗砂机推送的粗砂混合脱水,形成混合砂产品,旋流器溢流进入污水沉淀池,经沉淀后进入压滤机压滤,形成以粉煤灰为主要矿物的泥饼,用于生产低标混凝土,压滤机滤液及沉淀池溢流返回生产回用。

该系统主要由机械制造工程、排管工程、涂装工程和电气工程四大部分组成,整体采用全自动运行方式对混凝土搅拌罐体内残留物进行清洁、分解及回收再利用,同时也可对搅拌车外部以喷雾的方式清洁洗车。该系统工艺主要包含红外传感自动化清洗工艺、砂石分离工艺、细砂回收工艺以及沉淀压滤工艺,通过砂石分离、细砂回收、沉降压滤、定时搅拌装置、泥浆控制装置以及管道输送系统将废弃混凝土分解还原成混凝土制作原料,从而达到零排放、零污染、回收再利用等目的。

4 细砂回收旋流器选型计算

细砂回收装置的核心部件专用细砂回收旋流器是一种分离分级设备,其工作原理是采用水作为分离介质,待分离矿浆经过输送装置进行有压给入,矿浆在旋流器内部做高速离心运动,矿浆中不同比重的矿物在离心力场内部所受的离心力、向心浮力和流体曳力不同,比重较大,颗粒较粗的颗粒在重力作用下,随旋流器锥体向下运动,从底部排出,细颗粒从顶部溢流管排出。

水力旋流器结构简单,体积小,其本身是一个过流器件,在传统选矿行业广泛应用于磨矿分级、粗煤泥选矿以及非金属脱泥、脱粉等作业,具有处理能力大,分级效率高的特点;然其本身需要有压给料,故电耗成本较高。旋流器的分级粒度一般为0.01~0.30 mm,根据物料分级要求,需配置不同的旋流器结构和规格。

该项目选用的细砂回收旋流器结构采用多锥体变锥结构(图3),由锥角不同的4段锥体组成,平均锥角可达10°,旋流器进料体采用蜗壳螺旋线进料体结构。多锥体变锥结构旋流器与同型号常规20°锥角旋流器相比,具有处理能力大、分级粒度小、效率高的特点。

旋流器使用前需进行选型计算,目前水力旋流器的选型计算方法在旋流分离领域尚无固定的计算公式,多以经验公式计算为主,经常采用的经验计算公式有美国克莱布斯计算法和前苏联波瓦罗夫计算法。根据原料特性、作业流程和作业性质等参数,通过计算,获得匹配选型设计的最佳设备规格和型号。

该项目选用前苏联波瓦罗夫计算法,相比其他经验公式,该计算公式更符合海王旋流器规格型号。旋流器的选择计算主要确定旋流器的规格直径、生产能力和分离粒度等参数,其次旋流器本身的结构和操作参数对计算结果也会产生一定影响。因此,旋流器选型计算时应确定好工况条件和结构特性,然后进行选择计算。旋流器的主要结构参数与旋流器直径D的关系,一般给矿口当量直径df=(0.15~0.25)D,溢流管直径do=(0.2~0.4)D,沉砂口直径du=(0.06~0.20)D,锥角a≤20°。进口压力是水力旋流器的主要参数之一,通常为49~157 kPa,进口压力与溢流粒度关系见表4。

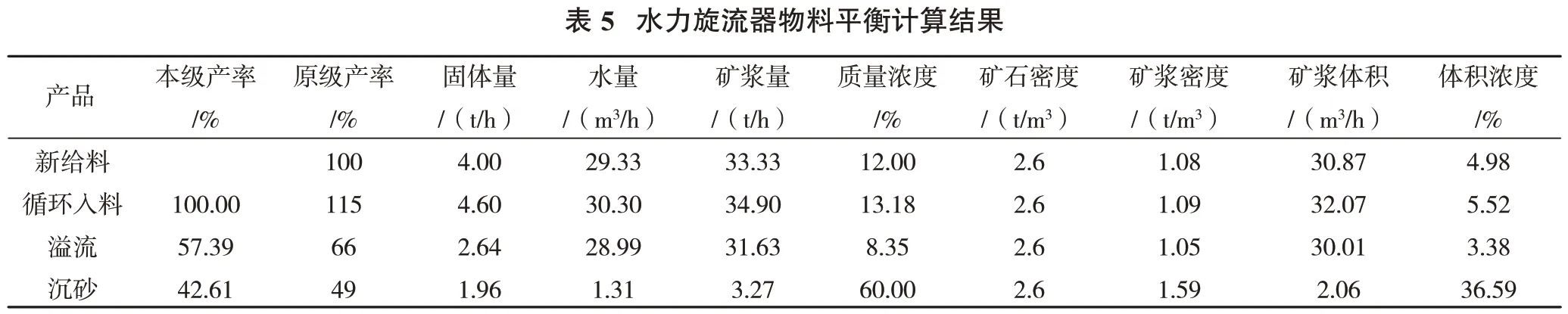

该项目旋流器与脱水筛组成闭路循环,旋流器新给矿量30 m³/h,旋流器入料平均固含量2.27%,要求溢流粒度-74μm 占95%,矿石密度2.6 t/m3,旋流器入口压力0.15 MPa,循环负荷15%。按上述条件计算的物料平衡结果见表5。

根据设备样本可选用D=15 cm、锥角a=10°的水力旋流器进行设计计算,其给矿口直径设计df=4.2 cm,选用溢流管直径设计do=4.5 cm,沉砂口直径设计du=1.4 cm,根据所设计参数校核单台处理量如下式所示

式中,qv为按给矿体积计算的处理量,m3/h;Ka为水力旋流器锥角修正系数;KD为水力旋流器直径修正系数;df为给矿口当量直径,cm;do为溢流管直径,cm;Po为旋流器给矿口工作压力,MPa。

经计算,处理量为32.32 m3/h。根据校核结果选用1 台直径D=15 cm 规格的旋流器比较合适,另备用1台。

5 流程考察结果

经过7 d 的安装调试,原废水水处理系统增加了细砂回收装置,细砂回收旋流器在入料浓度约12%、入料压力0.15 MPa 的工况下平稳运行,调试完成后,跟踪考察生产数据,取平均值得结果见表6、表7。

由表6、表7 可知,经过旋流器处理后,溢流污水中-0.074mm 颗粒含量最高可达99.25%,其尾泥产率由48%降至26%,说明可回收颗粒基本被回收完全,达到了工艺设计的分段回收要求。

6 细砂回收系统的技术优势

(1)通过细砂回收工艺,使原系统中0.15~0.074 mm细砂得到回收利用,避免了资源浪费。

(2)回收的细砂补充了回收砂中细砂的级配缺失,使砂石集配曲线更符合建设用砂要求。

(3)细砂回收工艺的应用,使得压滤泥饼中含砂率降低,粉煤灰含量提升,指标更加稳定,可用于生产回用。

(4)细砂回收工艺的应用,节省了压滤机的工作负荷,新工艺可节省设备投资成本及运行成本。

7 结论

搅拌站通过工艺改造,将细砂回收工艺应用于原废水处理系统,弥补了原工艺细砂回收缺失的问题。通过新工艺应用,将搅拌站废水按建设用砂标准的回收粒度进行了有效分离,形成了+4.75 mm 粗骨料、4.75~0.074 mm 混合砂及-0.074 mm 粉煤灰饼和回用水4 种可利用产品,在解决废水、废渣环境污染问题的同时,实现了资源的综合回收利用,提高了经济效益,达到了废水零排放标准,满足了当下环保要求,更符合绿色矿山建设标准。