夹紧力和摩擦系数对旋扣钳上扣的影响

孟庆涛,张建兵,孔德涛

西安石油大学机械工程学院(陕西 西安 710065)

0 引言

铁钻工是一种高效、可靠的进行钻杆、钻铤接头旋扣和冲扣的井口机械化工具,它作为液压动力大钳的升级替代产品,是自动化钻井生产中钻机的配套设备。尤其在近几年,国内各大石油钻探企业大力推进钻修井设备自动化、智能化发展,改善一线作业环境,让操作人员远离井口作业,提高了作业时的安全性,提升了员工工作的幸福感。钻机管柱自动化设备也因此进入了快速发展期,铁钻工作为管柱自动化设备中上卸扣工具,得到了大量的使用。但是铁钻工的效率还需进一步提高,往往紧扣需要多次,旋扣钳的转矩不足则是引起该问题的主要原因之一[1]。所以,摸清不同大小的夹紧力和摩擦系数对上扣有何影响,对于优化滚轮结构、增大钻杆上扣所需的最大夹紧力具有重要意义。

国外学者Sallam,H.E.M.等人[2]使用三维有限元法(FEM),评估了夹紧力对裂纹单搭接或双搭接接头应力强度因子的影响。Abd-Elhady,Amr A.[3]采用三维弹塑性扩展有限元方法,研究了夹紧力和摩擦系数对裂纹螺栓接头弹塑性行为的影响。国内学者朴冲等人[4]对旋扣钳的夹持角和受力情况进行了研究,研究得出了油缸推力、夹持力等重要结果,并给出了相应的计算过程和方法。徐晓桐[5]针对现有的铁钻工设备在工作过程中旋扣装置作用于钻具的钻杆部分,易使钻杆产生挤压损坏,对现有铁钻工结构做改进研究并运用AnsysWorkbench软件对铁钻工的主要受力部件进行静力学分析,得到这些部件的应力图和应变图。景佐军等[6]针对现有铁钻工旋扣钳转矩不足、紧扣效率低的问题,对铁钻工旋扣钳滚轮和钻杆的摩擦特性进行研究,分析了铁钻工上、卸扣过程中滚动摩擦力、静摩擦力的影响因素及提高旋扣钳转矩的方法。

可以看出,国内外学者对旋扣钳上扣问题表现出了浓厚兴趣。以往的研究主要着眼于夹持角、摩擦特性对上扣效果的影响,这些研究对人们认识旋扣钳上扣问题起到了推动作用。

钻具的上扣效果的标准就是摩擦力矩满足上扣要求的同时不损伤管柱,旋扣钳上扣过程属于非常复杂的弹塑性力学问题,会受到诸多因素的影响,其中一个重要因素就是夹紧力。夹紧力会影响钻杆上扣时的应力状态,从而会对结构的变形、应力以及上扣结束后的钻杆表面造成影响[7-8]。

本文主要对旋扣钳上扣过程中滚轮与钻杆的摩擦行为进行分析研究,分析滚轮与钻杆上扣全过程中的接触摩擦特性、最大夹紧力等问题,并对失效前后的应力分布进行了分析。作为铁钻工的执行机构之一,旋扣钳设计的优劣对铁钻工产品的性能有重要的意义[9]。考虑到在实际应用中,旋扣钳的夹紧力需要既能保证提供足够的扭矩,满足工作要求,又不宜使之过大影响钻杆性能和使用寿命,为了摸清夹紧力对钻杆上扣时的应力分布的影响,采用有限元分析方法,进行了不同夹紧力下的仿真,得出了最优旋扣钳工作状态。当钻杆主要承受外挤载荷时,结构危险点的应力状态决定了钻杆挤毁失效发生的时机,一般认为钻杆结构危险点的位置位于接触位置,但是,钻杆转动过程中结构危险点的位置可能会发生变化,这些认识对于优化滚轮结构、提升钻杆上扣所需的夹紧力具有参考价值。

1 有限元模型

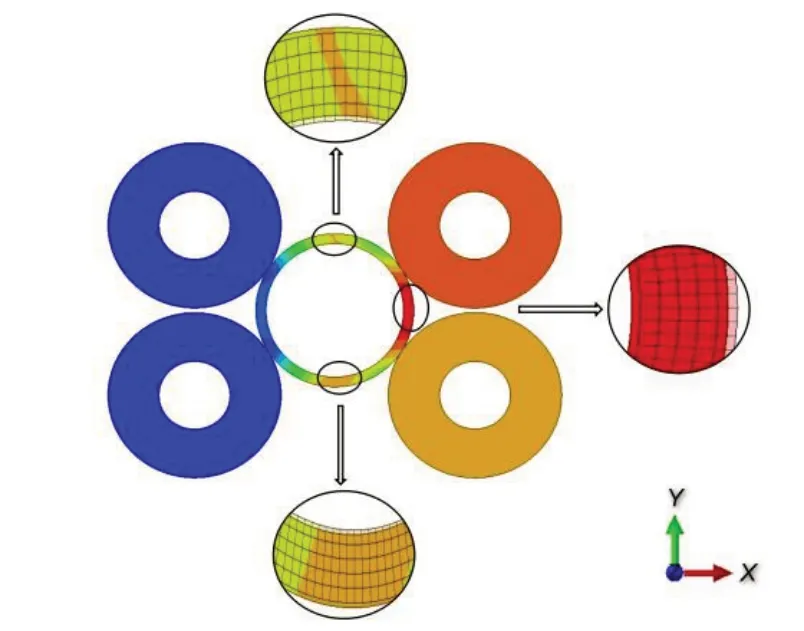

旋扣钳上扣的三维模型如图1所示,滚轮上面的沟槽是为了提高摩擦系数,但不利于网格划分,故将滚轮简化为表面光滑的空心圆柱体。假设钻杆管体无弯曲,材料性能均匀,不考虑管体残余应力和轴向应力的影响,钻杆横截面大小和形状沿轴线方向不变,因此夹紧力平行于横截面且不沿轴向变化,轴内任一点沿轴向的应变为0,在弹塑性力学中属平面应变问题,所以本文将旋扣钳上扣过程转化为二维状态下的问题求解,而不影响分析结果。

图1 旋扣钳上扣三维模型

旋扣钳上扣过程中的应力比较复杂,很难用实验方法测试钻杆内部的应力分布。且在上扣过程中,滚轮与钻杆间的相互作用属于高度非线性的接触问题,而有限元数值模拟手段可以高效清晰地模拟出钻杆内外壁的应力状况[10],因此本文采用Abaqus有限元隐式动力学分析模块来对这一复杂问题进行模拟研究。一般地,上扣过程中由于摩擦系数造成的能量耗散会引起旋扣钳高频响应的迅速衰减,导致结构振动十分缓慢,所引起的惯性力可以忽略不计。

旋扣钳上扣的几何模型如图2所示,滚轮的外边线与钻杆相切,当4个滚轮顺时针旋转时钻杆逆时针旋转完成上扣。图2中的F是油缸推力通过两侧连杆和平衡架组成的杠杆机构传递给左右齿轮箱的力,代表滚轮对钻杆施加的夹紧力。

滚轮在钻杆圆周方向上的分布如图2所示,滚轮的直径为D1=153 mm,相近的两滚轮中心间隔L=156 mm;钻杆的外径为D2=139.7 mm,壁厚t=9.17 mm。

图2 旋扣钳上扣几何模型

本文分析的钻杆钢级为E,加厚型式为内外加厚型,旋转台肩式连接类型为5 1/2FH。

旋扣钳上扣过程属于动力问题,上扣过程中滚轮依靠液压力和自身的旋转运动对钻杆挤压完成上扣动作。由于滚轮刚度比钻杆刚度大得多,上扣过程中滚轮外表面基本不会发生变形,因此在本文的分析模型中,将滚轮设置为刚性体,钻杆设置为柔性体,接触方式为面-面接触。

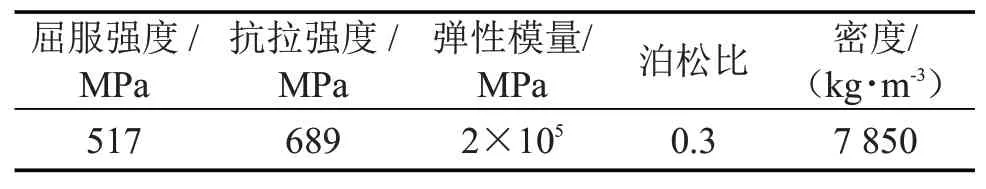

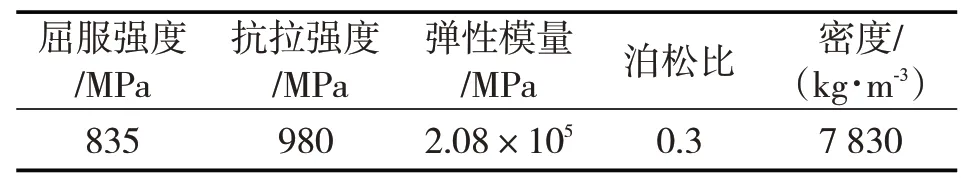

钻杆力学性能参数见表1,滚轮力学性能参数见表2,材料的屈服准则采用Von Mises屈服准则,即在一定的变形条件下,当受力物体内一点的应力偏张力的第二不变量J′2达到某一定值时,该点就开始进入塑性状态。Von Mises屈服准则可表达为如下公式:

表1 钻杆力学性能参数

表2 滚轮力学性能参数

式中:σ1、σ2、σ3分别为第一主应力、第二主应力、第三主应力,MPa;σs为材料屈服极限,MPa。

在本文的分析模型中,滚轮与钻杆外壁间会发生接触,属于高度非线性接触问题。摩擦系数的取值一般在0.1~0.5的范围内,由于TZG93/4-140S1铁钻工在实际生产中的摩擦系数为0.15,因此本文取摩擦系数为0.15。

本文的重点在滚轮对钻杆的夹紧力的研究,滚轮底部边界轴向固定,其他方向自由。为了保证计算结果的精度,钻杆径向应至少划分3层网格,且滚轮与钻杆的网格密度差距不宜过大,综合权衡计算精度和计算时间两个因素后的旋扣钳有限元网格划分如图3所示,此时钻杆径向共划分5层网格,约定钻杆内壁为第1层单元,随着径向方向单元层数的增加,直至钻杆外壁对应第5层单元。

图3 旋扣钳有限元网格划分

2 旋扣钳上扣过程中的钻杆应力分析

为分析与表述方便,在钻杆环向选取8个关键分析位置,如图4所示。如:位置1-5代表位置1处的第5层单元。

图4 钻杆环向的8个位置示意图

2.1 滚轮加载时钻杆应力的分布规律

由于TZG93/4-140S1铁钻工在实际生产中的夹紧力为150 284 N,因此本文取夹紧力为150 284 N进行仿真,滚轮未旋转时的应力云如图5所示。

图5 夹紧力为150 284 N时滚轮未旋转时的von-Mises应力云图

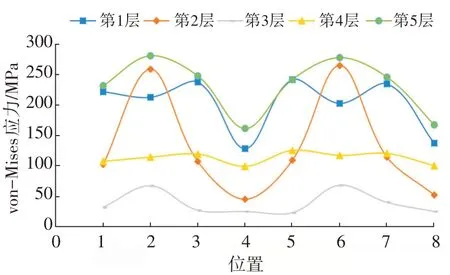

从图5可以看出von-Mises应力主要分布在滚轮与钻杆接触位置和位置2、位置6处,钻杆中的最大应力值出现的位置为位置2-5,其值为280.2 MPa,尚未超过钻杆材料的屈服强度。此时,按图4所示位置选取单元,并绘制不同单元层的von-Mises应力变化曲线如图6所示。

图6 钻杆8个位置上的von-Mises应力分布

从图6可知,第3层的应力最小,第5层的应力最大,最大值为280 MPa。因此,本文分别选取第1层、第5层作为钻杆内壁和外壁应力取值依据。此外,钻杆的应力危险点出现在位置2、位置6,位置4和位置8的应力值较小,内壁应力值在128~241 MPa之间波动,外壁应力值在161~280 MPa之间波动,外壁上的应力始终大于内壁。外壁和内壁的最大应力分别为280 MPa和241 MPa,具体位置分别为位置2-5和位置5-1,均未超过钻杆材料的屈服强度,因此未发生塑性变形。

此时,4个接触位置的应力最大层为第5层,最大应力所在的具体位置为位置3-5,其值为247 MPa,尚未超过钻杆材料的屈服强度。总体来看,钻杆内外壁的应力大于中间单元层。

此时,选取变形前后位移变化较大的位置绘制位移云图见图7,8个位置的内外壁变形量见图8。

图7 钻杆变形前后的位移云图

图8 钻杆8个位置的内外壁变形量

结合图7和图8可以看出,钻杆左侧的两滚轮固定,夹紧力施加在钻杆右侧的两滚轮上导致位置2~位置6的变形量较大。究其原因,根据金属冷加工体积不变原则,钻杆X轴发生径向收缩的同时Y轴会发生径向扩张,导致钻杆径向变形不均匀。

位置2、位置4、位置6、位置8内外壁的变形量相同,中间3层单元的变形量与内外壁也相同;其他四个位置即滚轮与钻杆接触位置的内壁比外壁变形量大,且外壁到内壁的变形量依次递增。从图8可以看出,位置4的变形量最大,变形量为0.85 mm。总的来说,位置4和位置8呈现收缩趋势,位置2和位置6呈现扩张趋势。

根据套管生产制造方式,这里定义椭圆度e来表征钻杆外径圆所呈现的椭圆形的几何形状,椭圆度e的计算公式为:

式中:e为椭圆度,%;Dmax为钻杆最大外径,mm;Dmin为钻杆最小外径,mm。

按照图7坐标系测量得到:钻杆的长轴为Y轴,长轴的最大外径为140.8 mm;钻杆的短轴为X轴,短轴的最大外径为138.7 mm,经过计算得到此时钻杆的椭圆度为1.5%,钻杆呈椭圆形。

2.2 滚轮旋转时钻杆应力的分布规律

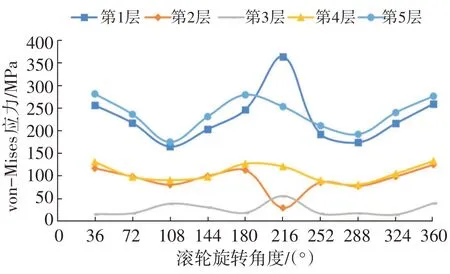

当钻杆转动不同角度时,仍按图4所示8个位置选取5层单元,并绘制上扣过程中最大应力所在位置的von-Mises应力变化曲线如图9所示。

图9 钻杆上位置7的von-Mises应力变化

从图9可以看出,在钻杆转动过程中,内外壁的应力大于中间单元层这一规律同样适用。当滚轮旋转216°时,出现了滚轮旋转一周中的最大应力值,最大应力所在的具体位置为位置7-1,其值为363 MPa,超过了滚轮夹持钻杆后未旋转时的最大应力,但未超过材料屈服强度。

与滚轮未旋转时的应力值比较发现,各个位置对应的5层单元的应力值呈现上下波动规律,滚轮转动到特定角度会导致某个位置出现最大应力值,但转动过程中其他角度的应力值与滚轮未旋转时的应力值相近。

当钻杆转动不同角度时,统计最大应力的出现位置并绘制钻杆转动过程中的最大应力波动曲线如图10所示。

从图10可以看出,滚轮旋转一周过程中,最大应力的出现位置是动态变化的,最大应力出现在位置2-1、位置6-1的次数最多,这与滚轮未旋转时的应力分布相同,都是位置2和位置6的应力值较大。在钻杆转动过程中,发现钻杆中的最大应力出现位置由未旋转时的第5层转到了第1层,分析存在这种最大应力转移的原因,认为这跟滚轮与钻杆外壁之间的摩擦有关,转动过程中,由于滚轮与钻杆外壁接触面间原子引力的结合发生了微观滑动、弹性滞后及黏着效应,因此可等效看作在钻杆外表面施加均布载荷,从而造成最大应力转移到钻杆内壁。

滚轮旋转时,钻杆材料的最大应力值是动态变化的,应力值在260 MPa至363.3 MPa之间波动,与图10中橙色水平线代表的滚轮未旋转时的最大应力相比,最大应力值总体增大,最大应力差值可达83 MPa。分析应力增长的原因,认为有两种原因导致了应力增长:一是滚轮旋转时接触表面下材料的每一个单元都经历了弹性➝塑性➝弹性的变化过程,造成了能量的损耗;二是由于夹紧力的存在导致钻杆变形,转动过程中,滚轮对夹本身造成自身卡阻,从而造成应力增长。

当钻杆转动不同角度时,计算钻杆的椭圆度并绘制出椭圆度在转动过程中的变化曲线如图11所示。

图11 钻杆转动过程中的椭圆度变化曲线

从图11可以看出,滚轮旋转一周过程中,钻杆的椭圆度是动态变化的,其值在1%至1.5%之间波动。由此可知,滚轮未旋转时的椭圆度便是转动过程中的峰值,且转动过程中钻杆始终呈椭圆形,长轴为Y轴。总的来看,滚轮每旋转180°时钻杆的椭圆度等于椭圆度的峰值。

2.3 钻杆的最大夹紧力分析

旋扣钳上扣过程中主要依靠夹紧力和摩擦系数产生扭矩,现有旋扣钳存在转矩不足、紧扣效率低的问题,而提高夹紧力有助于提升旋扣钳的转矩。当摩擦系数为0.15,随着夹紧力的不断增大,旋扣钳上扣过程中钻杆的应力峰值如图12所示。

图12 钻杆在不同夹紧力下的应力峰值

从图12可以看出,随着夹紧力的不断增大,钻杆在旋扣钳上扣过程中的最大von-Mises应力总体上呈增长趋势。当夹紧力在150 284~170 000 N范围内时,最大von-Mises应力增长幅度较大,当夹紧力由170 000 N增大到190 300 N时,最大von-Mises应力增长较为平缓。当夹紧力为190 300 N时,最大von-Mises应力为517 MPa,达到钻杆材料的屈服强度,这会导致钻杆的塑性变形,而此时的夹紧力即为最大夹紧力。因此,对于Φ139.7 mm×9.17 mm的钻杆而言,最大夹紧力为190 300 N。

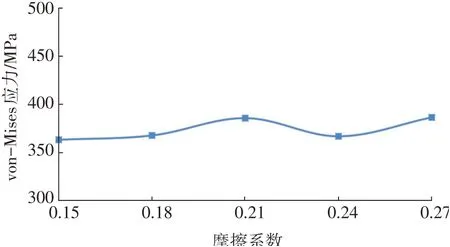

2.4 摩擦系数对钻杆应力峰值的影响

在旋扣钳上扣过程中,滚轮将会和钻杆形成摩擦接触界面,为了使钻杆能被滚轮带动进行上扣作业,滚轮与钻杆外表面间会产生较高的摩擦力,这种较高的摩擦力可能使钻杆管体受到变形或损伤,因此摩擦系数的改变将会影响到旋扣钳的上扣效果。当夹紧力为150 284 N,摩擦系数在0.15~0.24之间取值时,旋扣钳上扣过程中钻杆的应力峰值如图13所示。

图13 钻杆在不同摩擦系数下的应力峰值

从图13可以看出,摩擦系数对钻杆在旋扣钳上扣过程中的最大von-Mises应力有一定影响,但摩擦系数由0.15变化到0.27时,最大von-Mises应力的变化值不大,最大值和最小值的差值为23.2 MPa。当摩擦系数由0.15增加到0.21时,最大von-Mises应力呈增加的趋势,摩擦系数为0.15时的应力峰值最小,其值为363.3 MPa;当摩擦系数由0.21增加到0.24时,最大von-Mises应力逐渐减小;当摩擦系数由0.24增加到0.27时,最大von-Mises应力也逐渐增加,当摩擦系数为0.27时,应力峰值增加至386.5 MPa。

3 结论

通过对滚轮未旋转与旋转状态下的钻杆的应力分布规律的研究,得到以下认识:

1)旋扣钳上扣过程中,与滚轮未旋转时的应力值比较发现,钻杆径向单元层的应力值呈现上下波动规律,内外壁的应力大于中间单元层。滚轮旋转过程中,钻杆的最大应力出现位置和最大应力值是动态变化的,应力危险点转移到了滚轮与钻杆接触位置,最大应力出现位置也由未旋转时的外壁转移到了内壁,且与滚轮未旋转时的最大应力相比,最大应力值有所增加。

2)滚轮旋转一周过程中,钻杆始终呈椭圆形,且钻杆的椭圆度是动态变化的,其值在1%至2.4%之间波动。

3)当夹紧力为150 284 N时,滚轮与钻杆接触位置虽有应力集中现象,但最大等效应力尚未超过钻杆材料的屈服强度。经过仿真发现,钻杆的最大夹紧力为190 300 N。

4)当夹紧力为150 284 N时,随着摩擦系数的增大,滚轮与钻杆间的摩擦力增大,导致金属流动受阻,钻杆的最大von-Mises应力值增大,但最大von-Mises应力值的增量不大。