基于岩石截割试验的悬臂式掘进机设备优化选型

郑志杰,杨小聪,王 勇,黄 丹,王 想,魏 征

(1.矿冶科技集团有限公司,北京 100160; 2.国家金属矿绿色开采国际联合研究中心,北京 102628; 3.西部黄金伊犁有限责任公司,新疆 伊宁 835100; 4.重庆理工大学 机械工程学院,重庆 400054)

随着安全生产压力与日俱增,提高井下生产的机械化率、减少人员投入、提高本质安全性已势在必行。悬臂式掘进机是常见的煤矿采掘设备,目前我国自主研发制造的主流成熟机型的设备性能已达到国外领先水平,悬臂式掘进机及连采机在煤矿、钾盐矿的应用技术已成熟[1-2]。悬臂式巷道掘进机是一种集切割、装运、转运石渣、降尘等于一体的高效掘进设备,广泛用于交通、隧道、采矿等领域,与常规钻爆法相比,具有破岩、出碴、支护一条龙连续化作业,开挖速度快,效率高,施工质量好,超挖量少,可减少支护工程量,降低工程费用,且不破坏周边岩层的稳定性,施工安全等优点。但悬臂式掘进机也存在着适用能力较差等问题,若选择不当,不仅导致其成巷速度与生产效率显著下降,而且影响矿山生产和企业经济效益的提高。如何将掘进机与金属矿岩石及岩体特性、采矿方法、采矿工艺相结合,成为制约掘进机在该矿区顺利使用及效率发挥的重点[3]。因此,有必要针对矿山的实际情况,选择确定合理的掘进机型号与类型。

因此,本文在对悬臂式掘进机截齿截割破岩过程分析基础上,通过单截齿截割破岩试验,获取矿山岩样截齿破岩的最大截割力与比能耗。进一步,将掘进机截割头截齿截割力转化为单截齿截割破岩力,并与试验结果进行对比,以此推荐满足破岩能力要求的掘进机截割功率。悬臂式掘进机仅满足破岩能力要求还不够,一般来说掘进机截割能力越高,其设备截割效率越高,但设备价格也越高。因此需对其采矿作业技术经济指标详细测算对比,从而实现对悬臂式掘进机进行优选,最终推荐适用于矿山的悬臂式掘进机设备型号。

1 矿山概况

新疆某金矿矿区内矿带长约1 280 m,控制最大斜深425 m,总体为上宽下窄。矿带北部走向近南北,向南渐变为140°方向,倾向北东,倾角60°~80°。整体上矿体受F2断裂控制,F2断裂沿火山管道壁内侧边缘分布,全长大于1 300 m,总体呈向西南凸出的弧形展布。F2断裂岩组分布于矿体下盘,部分地段严重影响矿体开采。

根据以往岩石力学资料可知,矿体及其顶底板围岩大部分属中等稳固类型,局部不稳固—极不稳固。上盘围岩和上盘矿体,远离破碎带,属中等稳固。矿体下盘矿岩,远离破碎带地段中等稳固,离破碎带较近地段,矿岩不稳固,破碎带穿插的地段,矿岩极不稳固。总体看来,远离F2断层的矿体和上盘围岩的稳定性好,矿体底板和底板断裂带稳定性差,同时,南矿段勘探报告给出的围岩抗压强度比北矿段的低。从区域构造背景来看,矿床所在地区的新构造运动强烈,地震较频繁,矿区的区域稳定性属于不稳定区。

矿山目前主要采用上向分层进路式充填采矿法回采,中段高度50~55 m。深部矿体因岩体质量较差,局部遇水泥化,岩性及品位变化较大等原因导致现有采矿方法出现生产效率低、成本高、安全性较差等问题。通过调研、论证及分析,矿山计划变革传统凿岩爆破采矿模式,采用悬臂式掘进机机械采矿技术,以解决矿山生产目前面临的众多问题。

2 截齿截割破岩过程分析

悬臂式掘进机常用的截齿包括镐形截齿和刀型截齿,如图1所示。早期,刀型截齿是采掘机械最常用的破岩刀具,其在理论和试验等方面得到了较深入的研究。镐形截齿在使用过程中,若角度设计合理会绕其轴线自转,使锥面均匀磨损,被称为镐型截齿的自锐性,使其有更长的使用寿命,因此得到了更广泛的应用,现已成为采掘机械主流的破岩刀具。

图1 常用的破岩刀具Fig.1 Commonly used rock cutting tools

掘进机破岩落矿过程中,截齿提供截割力、法向力、侧向力三力作用。截齿破岩时,其齿尖挤压岩体诱发压应力、剪切应力和拉伸应力等形成复杂的应力场。当应力达到岩石强度极限时岩石产生裂纹,进而形成岩屑。截齿作用下破岩过程可以分为弹性变形、裂纹产生、密实核形成以及大岩屑崩落等四个阶段,如图2所示。截齿破岩过程的四个阶段在瞬间完成,在发生大块岩体剥落以前,它们也将造成局部小块岩体剥落。因此,在截割过程中,截割力是波动变化的。岩石的连续破碎过程是上述四个阶段的反复循环。

图2 截割破岩过程Fig.2 Rock cutting process

3 截齿截割试验研究

3.1 岩石截割试验平台

国内外已有多家单位拥有岩石直线截割试验装置,截割参数(主要是截割厚度)保持不变,非常适合研究截割参数对力学参数和比能耗的影响,并且设备相对简单,建设的费用较低,但其缺点是要求较大并且完整性好的岩石试样[4-8]。

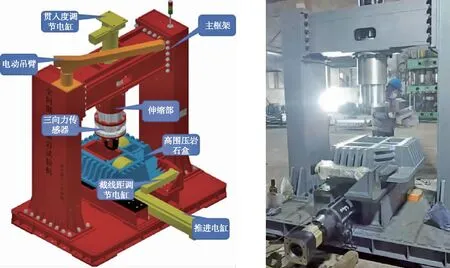

本次采用矿冶集团自主研发的多功能岩石截割试验平台(见图3),研究从截齿接触岩石到大块岩石崩落这一个过程。截割试验的优势是可将设备、刀具、截割参数及试验流程等标准化,使试验更具有可重复性,并且试验用岩样的尺寸要求相对较小。

图3 多功能岩石截割试验平台Fig.3 Multifunctional rock cutting test platform

3.2 最大截割力与比能耗测试

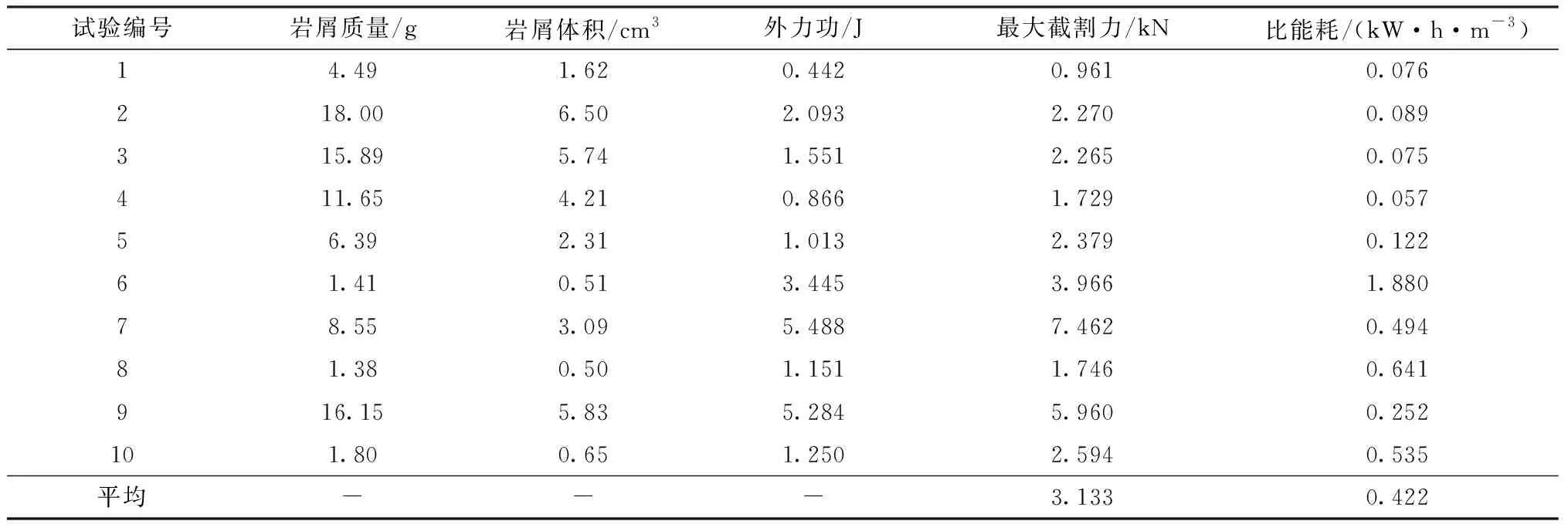

根据矿山实际生产、工程地质条件并综合考虑本次研究目的及研究需要,确定此次可截割试验所取岩样采取现场大块方式取样,室内加工为标准试验岩样。现场取得岩块试样,使用水冷岩石切割机对不规则岩样进行整理切制,共计加工100 mm×100 mm×100 mm的立方体3块。使用同一支截齿,在岩样的不同位置和方向上进行试验,3块岩样共计截割10次。采用截割标准试验参数进行测试,根据试验记录的力-位移曲线可得到最大截割力,并进一步计算出外力功[9]。对于截割破落的岩屑进行收集并标记,推荐使用称重法测量岩屑的体积。如图4所示。

图4 岩石截割过程与岩屑称重Fig.4 Rock cutting process and cuttings weighing

镐型截齿破岩比能耗是指破落单位体积的岩石所消耗的能量,它是岩石截割机理研究中最为重要的参数之一[10]。基于测试得到的外力功和岩屑体积,即可以计算出截割比能耗SE。

(1)

式中:W为掘进机所做的功,kW·h;Q为岩屑体积,m3;FC为截割试验截齿截割力,N;h为截割试验截齿截割位移,m。

由截齿截割试验结果可知,为满足有效破岩要求,单截齿截割破岩所需的截割力应达到3.133 kN,截割比能耗为0.422 kW·h/m3,试验结果如表1所示。

表1 岩石截割试验结果Table 1 Rock cutting test results

4 截割力分析与破岩功率选择

4.1 掘进机截割力分析模型

掘进机功率参数主要分为切割功率和装机功率。掘进机切割功率是指截割机构电动机的功率,是确定掘进机生产能力的重要参数。掘进机在实际破岩工况中并非所有区域都处于截割区,有时仅有部分截割头深入到岩石内参与截割。在功率不变的情况下,同时参与截割的截齿数较少,单个截齿的截割力增大,可截割更硬的岩石。截齿所提供截割力与机械本身截割功率有关。通过计算掘进机截割岩石时提供的最大截割扭矩,可转换得出截齿截割力Fcm,计算方式如下:

(2)

将各掘进机可提供给单个截齿的平均力,转化成截齿截割试验的最大截割力Fcq的修正公式为:

Fcq=KcKjKsKpFcm

(3)

式中:Kc为截齿锥角的影响系数,锥角为80°时取1;Kj表示截割角的影响系数,为0.28;Ks表示截线距的影响系数,为0.8;Kp表示最大截割力与平均截割力的转化系数,取3.447。

4.2 掘进机截割功率选择

由此可得出悬臂式掘进机所提供的破岩平均截割力,当所选掘进机提供的平均截割力大于破岩所需的最大截割力时,方可满足破岩能力要求,此为掘进机破岩基础要求。

金属矿山中,悬臂式掘进机是否适用的重要评判标准是机械是否具有破岩落矿能力。当掘进机提供的截齿截割力大于截割岩石所需的截割力时,表明机械具有破岩落矿能力。破岩所需截割力与岩体性质有关,机械所提供截齿截割力可通过机械自身参数计算得出,两者对比为掘进机选型提供依据。截割比能耗越大,越不容易截割,掘进机掘进效率越低;反之,越容易截割,掘进效率越高。因此,截割力和比能耗能回答岩石可截割性研究的两个最基本的问题,即:截割力用于评估岩石能否被破岩机械破落的问题,比能耗用于评估破岩机械破岩效率的问题。

由截齿截割试验结果可知,为满足有效破岩要求,单截齿截割破岩所需的截割力应达到3 133 N。160、200、260、318型悬臂式掘进机转化成截割厚度为9 mm时截齿截割试验的最大截割力分别为2 590.71、3 238.39、3 586.22、5 149.05 N(见表2)。因此除160型外其余掘进机均可满足破岩能力要求,满足截割破岩能力要求的设备为200、260、318型悬臂式掘进机。

表2 悬臂式掘进机截割力测算结果Table 2 Calculation results of cutting force of cantilever roadheader

5 机械落矿系统设备优选

悬臂式掘进机仅满足破岩能力要求还不够,一般来说掘进机截割能力越高,其设备截割效率越高,但设备价格也越高。因此需对其采矿作业技术经济指标进行详细测算对比,从而实现悬臂式掘进机优选。经济指标测算过程中,受地域、生产系统、机械破岩系统中不同设备型号、人工成本等多方面因素影响。

5.1 实际工况下截割效率预测

不考虑掘进机配套出矿设备、支护工艺、人员操作等因素对其掘进效率的影响,仅考虑单循环断面的截割。获取机械破岩设备在岩体中的比能耗,也可对其纯截割能力进行初步预测:

(4)

式中:ICR为掘进机纯截割能力,m3/h;P为掘进机截割功率,kW;SEopt为最优比能耗约为截割试验比能耗的13.5倍,kW·h/m3;kp为能量传递效率,推荐该系数为0.45~0.55;k0为实际工效,推荐该系数为0.80~0.85。

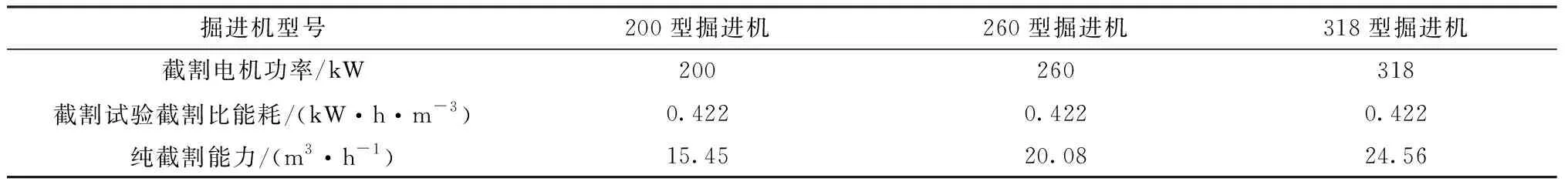

将各型号设备功率、截割比能耗代入上式进行预测,预测结果见表3。

表3 掘进机截割效率预测Table 3 Prediction of cutting efficiency of roadheader

5.2 采场生产能力分析

矿山目前采用上向分层进路充填采矿法,采矿作业采用连续作业工作制,年工作330天,每天3班滚班作业。采矿作业中,受矿体赋存条件、采场布置、支护、充填、养护、转层、设备养护等多方面的限制,其综合生产能力较单班生产能力与进路生产能力而言较低。单班生产能力L由单班时间内纯截割落矿时间决定,可用下式计算:

(5)

式中:η为纯截割能力,m3/h;S为断面面积,m2;t0为单班时间内纯截割落矿时间,h。

采场生产能力M可用下式计算:

(6)

式中:n为每天正常生产班数;S为掘进断面面积,m2;L为每班掘进进尺,m;λ为矿石体重,t/m3;w为分层进路数;h为分段采场分层数;l为采场长度,m。

在设备纯截割效率预测结果基础上,将每天排班数、每班作业时间、断面面积、分段采场分层数、采场长度、分层采场进路数、转层充填时间、矿石体重等参数代入上式即可对其采场生产能力进行测算。测算结果见表4。

表4 掘进机采矿能力对比Table 4 Mining capacity comparison of roadheader

5.3 技术经济指标测算

悬臂式掘进机机械采掘系统构建后,其设备、人员每月均为固定投入,而电费、材料等消耗与每月掘进工程量密切相关。成本测算过程中不考虑措施费、企业管理费、税费、安全生产费、税金等费用,考虑落矿、出矿、通风、除尘这四项关键工序,生产成本包含设备折旧费、设备大修费、设备经修费、人工费、材料费及燃料动力费。悬臂式掘进机机械采掘作业面主要设备有悬臂式掘进机、通风设备、除尘设备、转载运输设备。作业人员包括悬臂式掘进机司机、辅助工、转载运输司机、现场管理人员(班组长)等。主要消耗材料有截齿、齿轮油、黄油。过程中主要消耗的燃料动力费包含电费、转运费、油耗。技术经济指标测算结果见表5。

表5 机械落矿技术经济指标测算Table 5 Calculation of technical and economic indicators of mechanical mining /(元·t-1)

5.4 悬臂式掘进机优选

160型悬臂式掘进机化成截割厚度为9 mm时截齿截割试验的最大截割力为2 590.71 N,小于比单截齿截割破岩所需的截割力3 133 N,因此不满足有效破岩要求。在满足破岩能力要求基础上,对200、260、318型悬臂式掘进机进行优选。

基于截齿截割破岩试验获取的比能耗,对设备纯截割能力进行预测。200、260、318型悬臂式掘进机测算生产能力分别为200.87、245.14、253.28 t/d。在满足截割破岩能力要求的基础上,悬臂式掘进机截割功率越高,其掘进效率越高,但所设备价格也越高。因此需对其技术经济指标进行对比,从而选择合适的悬臂式掘进机。200、260、318型悬臂式掘进机机械落矿技术经济指标测算结果分别为66.36、59.95、64.95元/t。260型悬臂式掘进机吨矿成本比200和318型的吨矿成本都低,因此最终推荐采用260型悬臂式掘进机。

6 结论

以实际矿山为研究对象,在单截齿截割破岩试验基础上,进行悬臂式掘进机截割功率选择、掘进机截割能力预测、技术经济指标对比,最终实现对金属矿山机械落矿生产系统中悬臂式掘进机进行优选。得出的主要结论如下:

1)截齿截割试验结果表明,为满足有效破岩要求,单截齿截割破岩所需的截割力应达到3 133N。截割破岩比能耗为0.422 kWh/m3。

2)160、200、260、318型悬臂式掘进机转化成截齿截割试验的最大截割力分别为2 590.71、3 238.39、3 586.22、5 149.05 N,满足截割破岩能力要求的设备为200、260、318型悬臂式掘进机。

3)基于截齿截割破岩试验获取的比能耗,对设备纯截割能力进行预测,代入实际工况条件下的各种关键参数可以测算悬臂式掘进机机械落矿方式下的采场生产能力。200、260、318型悬臂式掘进机测算生产能力分别为200.87、245.14、253.28 t/d。

4)在满足截割破岩能力要求的基础上,悬臂式掘进机截割功率越高,其掘进效率越高,但设备价格也越高;因此需对其技术经济指标进行对比,从而选择合适的悬臂式掘进机。悬臂式掘进机机械落矿技术经济指标测算结果显示,260型悬臂式掘进机吨矿成本比200型和318型的吨矿成本都低,因此最终推荐采用260型悬臂式掘进机。

5)本方法创新了地下非煤矿山掘进机设备选型方法,弥补传统仅靠岩石单体强度经验推荐掘进机的缺陷,实现地下非煤矿山悬臂式掘进机科学选型推荐,适用于我国非煤金属矿山的悬臂式掘进机设备优化选型。