复材异质叠层半自动制孔工艺参数研究

宋成琳,张璐,董楠,孔繁锦

中航西安飞机工业集团股份有限公司

1 引言

随着航空工业的不断发展,优异性能的飞机需求量不断增加,飞机结构设计、材料性能、制造工艺和加工工具都需要不断创新[1]。碳纤维复合材料具有强度高、减震性好、耐疲劳、耐高温、重量轻的优点,在航空航天、军工等领域中得到了广泛应用。

碳纤维复合材料的力学性能呈各向异性且层间强度低,加工时容易出现分层、毛刺等缺陷,而钻削加工是碳纤维复合材料的主要切削加工形式之一,钻削力直接影响钻孔质量,也是造成孔出口撕裂、材料分层的主要原因[2]。

钻削力是制孔过程的重要表征量,钻削力包括轴向力和扭矩,其变化可以反映出制孔过程中的加工阶段、刀具磨损以及加工振动等。本文采用EDU进行半自动制孔工艺参数试验研究,利用电流作为轴向力和扭矩的间接测量手段,对复材异质叠层制孔过程中的钻削力进行监测,判断制孔过程中的转速和进给量所反映的加工状态。为复材异质叠层制孔时线速度的选取提供参考,同时也可以满足复材异质叠层的制孔质量要求。

2 制孔工艺参数

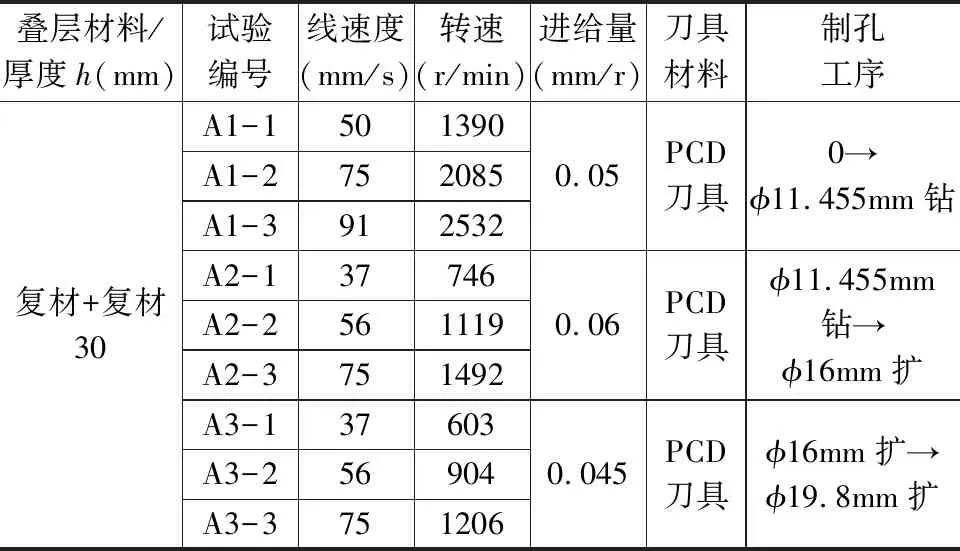

2.1 纯复材专用PCD刀具工艺参数

针对φ20mm孔径、75mm厚复材叠层制孔需求,使用纯复材专用的PCD刀具,选取不同线速度并根据v=nπd/1000计算出相应工具转速,制定试验方案(见表1)。根据热—力耦合结果进行分析,采用φ11.8mm,φ15.8mm,φ19.8mm分刀方案,针对各制孔工序,选取三种线速度进行试验研究,根据线速度大小计算试验转速和进给量,选取直径φ11.455mm,φ16.0mm,φ19.8mm三种刀具完成试验。

表1 纯复材制孔试验方案

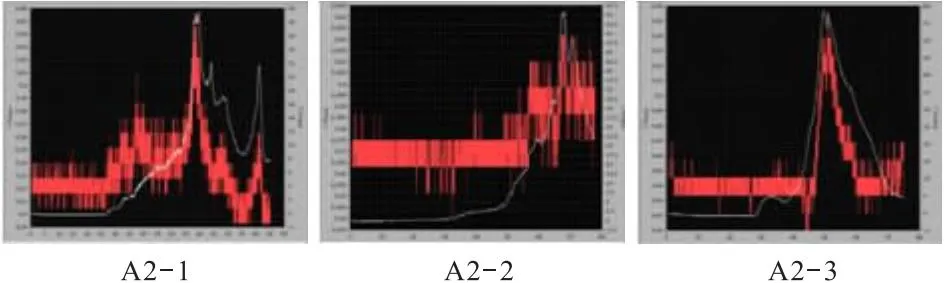

对上述试验方案开展纯复叠层PCD刀具的EDU制孔试验,φ11.455mm钻头的轴向力和扭矩试验结果见图1,在2532r/min下扭矩最低,轴向力也较低,为较优制孔参数;φ16mm扩孔钻的轴向力和扭矩试验结果见图2,在1119r/min下扭矩较低,轴向力最低,为较优制孔参数;φ19.8mm扩孔钻的轴向力和扭矩试验结果见图3,在904r/min下扭矩较低,轴向力最低,为较优制孔参数。

图1 φ11.455mm PCD钻头的轴向力和扭矩试验结果

图2 φ16mm PCD扩孔钻的轴向力和扭矩试验结果

图3 φ19.8mm PCD扩孔钻的轴向力和扭矩试验结果

根据试验A1-1制孔的实时曲线进行刀具切削状态、切削力和扭矩变化分析。当刀具从第一层复合材料层钻入、从第二层复合材料层钻出时(见图4),位置1为复合材料的钻入点,因在此之前未钻削材料,故电流整体变化平稳;位置1到位置2阶段为复合材料的钻入阶段,在此过程中,随着参与钻削的刀具主钻削刃部分越来越多,主轴进给电机电流出现明显上升;位置2开始进入复合材料的稳定钻削阶段,在到达位置3过程中,刀具主钻削刃部分全部参与复合材料层的钻削加工,电流整体变化平稳,随着未钻削复合材料层的不断减小,复合材料钻削轴向力逐渐减小,故电流有略微变化。在位置3处,刀具开始钻出复合材料,钻削阻力随之减小,故电流出现明显下降;在位置4处,刀具主钻削刃部分完全钻出复合材料,整个制孔过程完成。

图4 试验A1-1制孔实时曲线图与刀具切削状态分析

2.2 复材与钛合金叠层用刀具参数

针对φ20mm孔径、75mm厚复材与钛合金叠层制孔需求,使用硬质合金涂层钻铰刀和扩孔钻,并选取不同线速度计算出相应工具转速,制定试验方案(见表2)。根据前期热—力耦合分析结果,采用φ11.8mm,φ15.8mm,φ19.8mm分刀方案,选取三种线速度对各制孔工序进行试验。根据线速度计算试验转速和进给量,选取直径为φ11.8mm,φ15.8mm,φ19.8mm三种刀具完成试验。

表2 复材/钛合金叠层制孔方案

针对上述试验方案开展复钛叠层EDU制孔试验,φ11.8mm钻头的轴向力和扭矩试验结果见图5。

图5 φ11.8mm钻头的轴向力和扭矩试验结果

在404r/min下的扭矩较低,轴向力也较低,综合考虑制孔效率,此工艺参数为较优制孔参数。同理,φ15.8mm扩孔钻的轴向力和扭矩试验结果见图6,211r/min为较优制孔参数。φ19.8mm扩孔钻的轴向力和扭矩试验结果见图7,168r/min为较优制孔参数。

图6 φ15.8mm扩孔钻的轴向力和扭矩试验结果

图7 φ19.8mm扩孔钻轴向力和扭矩试验结果

B2-2制孔试验的实时曲线见图8,进行刀具切削状态与切削力、扭矩变化分析。

刀具由第一层钛合金层钻入,从第三层钛合金层钻出,位置1为钛合金的钻入点。在此之前未钻削材料,故电流整体变化平稳;位置1到位置2阶段为钛合金层的钻入阶段,在此过程中电流有两段明显上升,这是由于刀具为台阶扩孔钻,第一段上升为第一台阶切削,第二段上升为第二台阶切削;从位置2开始进入钛合金层的稳定钻削阶段,在到达位置3的过程中,电流整体变化平稳,随着未切削钛合金层的不断减小,轴向力逐渐减小,故电流有略微变化;在位置3处电流有明显的下降突变现象,其原因为:虽然在叠层材料制孔过程中施加了一定的压紧力,但是叠层之间仍然存在部分间隙,刀具在到达间隙时部分钻削刃未参与钻削,故电流较之前有明显下降,由于叠层间的间隙很小,刀具在短时间内开始复合材料层的切削,故电流在下降后迅速上升;位置3到位置4为叠层过渡区域切削阶段,可视为复合材料层的切入阶段,在位置4时,第一台阶开始参与复合材料层的切削,到位置5时第二台阶切入,进入复合材料稳定钻削阶段,电流进入平稳阶段。在位置6处刀具开始钻出复合材料层,在位置7处第一台阶切入最后一层钛合金层,在位置8处第二台阶切入最后一层钛合金层;在到达位置9的过程中,电流整体变化平稳,随着钛合金层的未切削部分不断减少,电流出现明显下降;在位置10处刀具切削刃完全钻出钛合金层,完成整个叠层材料制孔过程。

2.3 实验结果

结合孔加工领域的切削材料“就难”原则和线速度选取原则,以叠层材料中最难加工的切削才材料为目标加工对象,选择自动进给钻的转速和进给推荐值,推荐值见表3。

表3 自动进给钻转速和进给推荐值

3 结语

采用EDU进行半自动制孔工艺参数试验,利用电流作为轴向力和扭矩的间接测量手段,对制孔过程中的重要表征量钻削力进行监测,通过对制孔实时曲线图进行刀具切削状态与切削力、扭矩变化分析,在综合考虑制孔效率和质量的情况下,纯复叠层钻孔推荐线速度约为75mm/min,扩孔推荐线速度为56mm/min左右,复钛叠层钻孔推荐线速度约为15mm/min,扩孔推荐线速度为10~13mm/min。该研究不仅为复材异质叠层制孔时线速度的选取提供参考依据,还满足了复材异质叠层的加工质量要求。