石油钻机泥浆泵在SINAMICS S120上的直驱技术应用

徐策,杨冬波,韩冰,沈童,尹雪霏

(渤海装备辽河钻采装备分公司电气调试分厂,辽宁 盘锦 12400)

随着交流变频技术的发展,钻机系统由交流变频驱动取代可控硅直流驱动,交流变频钻机系统具有机械钻机和直流电驱动钻机无法比拟的优势,成为行业趋势。目前,钻机的电动泵组采用电动机+皮带或链条传动方式为主,存在以下问题:(1)泵组质量大、体积大、不利于搬运;(2)传动链长、传动效率较低;(3)功率损耗大、传动环节有易损件、维护成本高及电动机规格多、备件管理困难[1]。电动直驱技术简化了整体机械设计,省去了许多传动部件和组件,实现泥浆泵单独驱动,让整个系统变得更加紧凑。直接驱动技术有着高可靠性、高准确度的特点。由于减少了中间的传动部件和不必要的磨损,直接驱动系统较大程度上消除了能量传输过程中的损耗,能源利用的效率得以大幅提升。

在机械设计方面,采用电子-电气-机械一体化设计思路,建设机械设备的同时提升可靠性,电机与泥浆泵外壳结构融合。变频器是泥浆泵的核心驱动装置,西门子S120利用传统的矢量变频控制方式,可以实现精确的静态及动态扭矩控制,具有较高的载荷能力和启动能力。

1 直驱技术概述

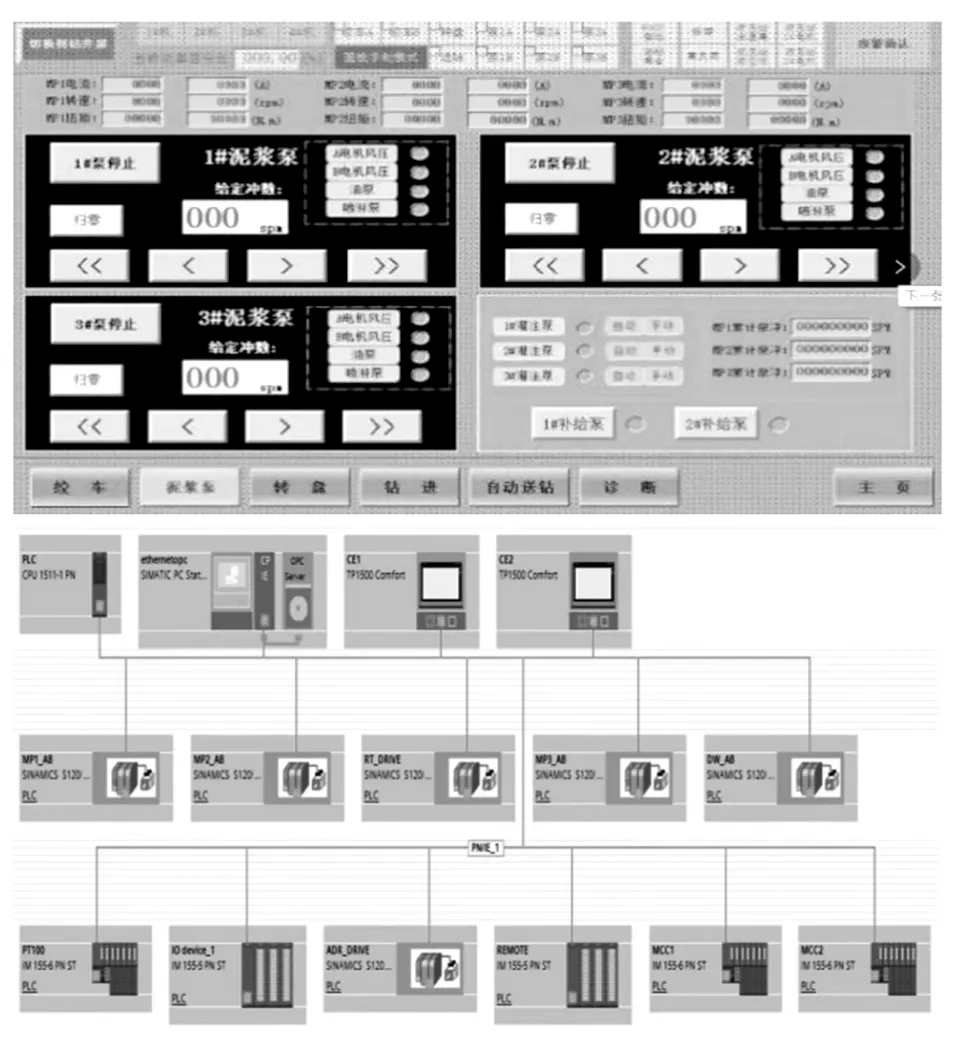

西门子提供了针对钻机系统完整电控解决方案:工艺控制系统以西门子PLC(S7-1500)为控制核心,通过现场总线(PROFINET/PROFIBUS)实现工艺控制子系统、变频驱动子系统、司钻控制子系统之间的数据通讯,所构成的三级网络系统保证工艺过程数据双向快速可靠传递,为钻井作业创建数字化、信息化、智能化的管理平台[4],最终实现对整个钻机系统各装置的远程数据传输、故障监控、优化控制,以及监测整个修井过程,图1为钻机HMI泥浆泵操作界面及网络拓扑图。

图1 泥浆泵操作界面及网络拓扑

图1展示了泥浆泵功能操作界面,包含1#、2#、3#泵的启停以及泵冲给定等功能,从网络拓扑图可以看出整个设备的网络布局,便于通讯设定。钻机系统一般包括:绞车、顶驱、泥浆泵以及转盘等变频驱动子系统。为实现传动型式简单、运维成本低、钻井作业效率高、设备可靠性高等要求,变频直驱成为变频驱动子系统技术发展的主流方向。

1.1 泥浆泵电动直驱系统

本文以70DB钻机系统为例介绍泥浆泵电动直驱系统。在70DB钻机中常规配置为3台F-1600直驱泥浆泵组,每台F-1600直驱泥浆泵组配置2台600V、600KW交流变频电机。

每台电机由独立变频器驱动,实现转速同步,共同驱动泥浆泵组使其平稳运行,表1所示为现场所用泥浆泵电机参数。

表1 泥浆泵电机参数

1.2 多机传动方案

石油钻机是多种驱动子系统高度集成化的,所以对传动系统的要求如下:基于客户需求的应用定制型产品;紧凑的设计和优化排布减少占地,灵活地集成于工厂系统中;标准化的电气与通讯接口;转速及力矩控制性能优异,系统稳定可靠性高的产品;系统开放性高,便于二次开发定制型应用;便于调试与维护等。

基于公共直流母线系统的SINAMICS S120具有集矢量控制和伺服控制功能于一体的模块化传动系统,覆盖0.12kW~4500kW功率范围,采用闭环精确控制同步电机和异步电机,传动轴优良的转速和转矩控制性能可实现多电机复杂驱动的各种应用[5]。

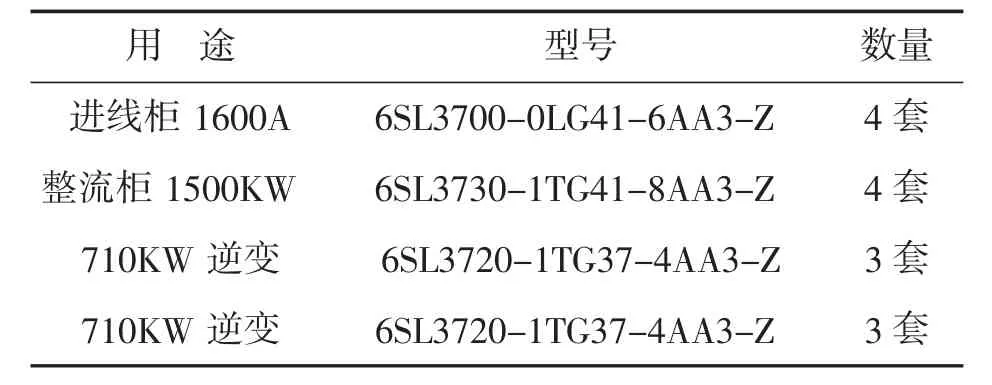

根据现场泥浆泵应用,其电控直驱系统采用SINAMICS S120驱动系统,配置如表2所示。

表2 驱动系统配置

2 泥浆泵电控直驱控制模型

矢量控制也称为磁场定向控制,通过测量控制异步电机的定子电流(或电压)矢量,根据磁场定向原理分别对异步电机的励磁电流和转矩电流进行解耦合控制,进而达到控制异步电机转矩(或转速)的目的。其控制思想是交流矢量的直流正交化,实现类似他励直流的控制方式。所以,矢量控制下的异步电机基本可以获得在全转速范围内(包括零速)与他励直流电机一样优越的调速性能。矢量控制不仅针对异步电机,同样包括同步电机、磁阻电机等当下主流应用。

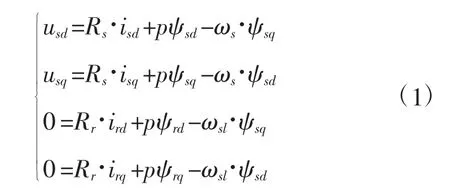

异步电机的电压方程如公式(1)所示[2]:

其中,usd表示定子电压矢量d轴分量,usq表示定子电压矢量q轴分量,isd表示定子电流矢量d轴分量,isq表示定子电流矢量q轴分量,ψsd表示定子磁链矢量d轴分量,ψsq表示定子磁链矢量q轴分量,ωs表示定子矢量(电压/电流/磁链)角频率。

而电机的磁链方程如公式(2)所示[2]:

其中,ird表示转子电流矢量d轴分量,irq表示转子电流矢量q轴分量,ψrd表示转子磁链矢量d轴分量,ψrq表示转子磁链矢量q轴分量。

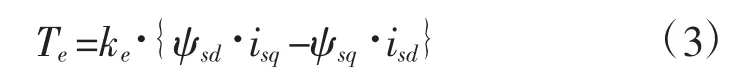

力矩方程如公式(3)所示[2]:

其中,Te表示异步电机产生的电磁转矩,ke表示转矩系数,与电机绕组结构及电磁结构相关。

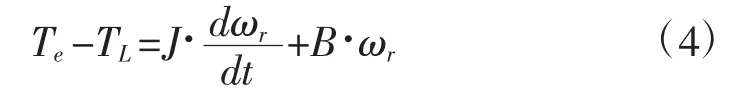

运动方程如公式(4)所示[2]:

其中,TL表示负载转矩,J表示异步电机轴(包括机械设备)上的转动惯量,B表示各类摩擦等与转速相关的系数。

频率关系如公式(5)所示:

其中,ωsl表示为转差角频率,ωr表示为转子角频率。

异步矢量控制中西门子采用转子磁链定向方案,并且维持磁链恒定,建立如公式(6)约束规则:

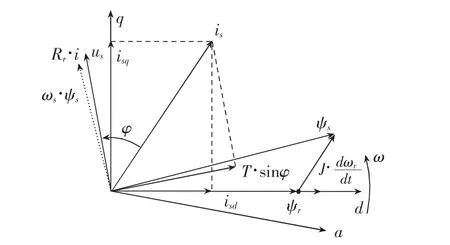

其中,公式(6)的约束规则表示转子磁链矢量d轴分量大小且转子磁链矢量q轴分量为0。具体表示如图2所示。

图2 转子磁链矢量定向的异步电机矢量表示

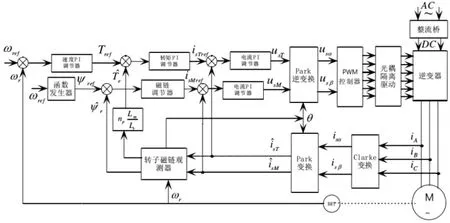

基于上述分析,SINAMICS S120变频器控制中采用的所谓(M T)对应(d q)坐标系统,具体结构图如图3所示。

图3 矢量控制原理结构图

从图3可以看出,速度调节器是实现转速闭环控制的主要器件单元,由用户给定的转速指令值ωref与来自于电机轴上的光电编码器的转速反馈信号ωr进行比较,其输出作为转矩信号给定Tref。根据公式(2)、(3)、(6),异步电机的转矩可表达为公式(7):

从公式(7)中可以看到完全实现了他励直流电机磁链及力矩电流分量的解耦合控制。

转子磁链给定函数发生器是根据1/n特性计算磁通给定,为了实现磁链的闭环控制,采用转子磁链控制器满足基于转子磁链矢量定向控制要求,其输出作为励磁电流给定。

转子磁链观测器用于观测电机的电压模型及电流模型,SVPWM调制器用于实现矢量控制计算的电压矢量调制,通过电压源型2-电平拓扑结构的全控器件(IGBT)构成的功率回路驱动电机。

2.1 主从控制

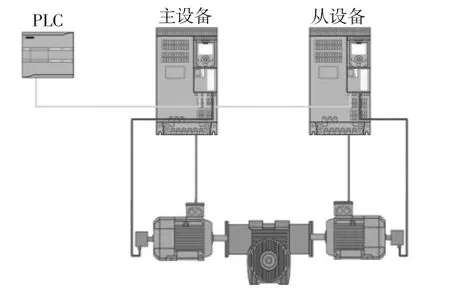

在许多工业现场应用中,存在一台机械设备由两台或多台电机同时驱动的情况,需要每台电动机同步运转或负荷分配,可通过多驱动系统的主从控制实现,泥浆泵主从设备结构图如图4所示。

图4 主从控制配置结构框图

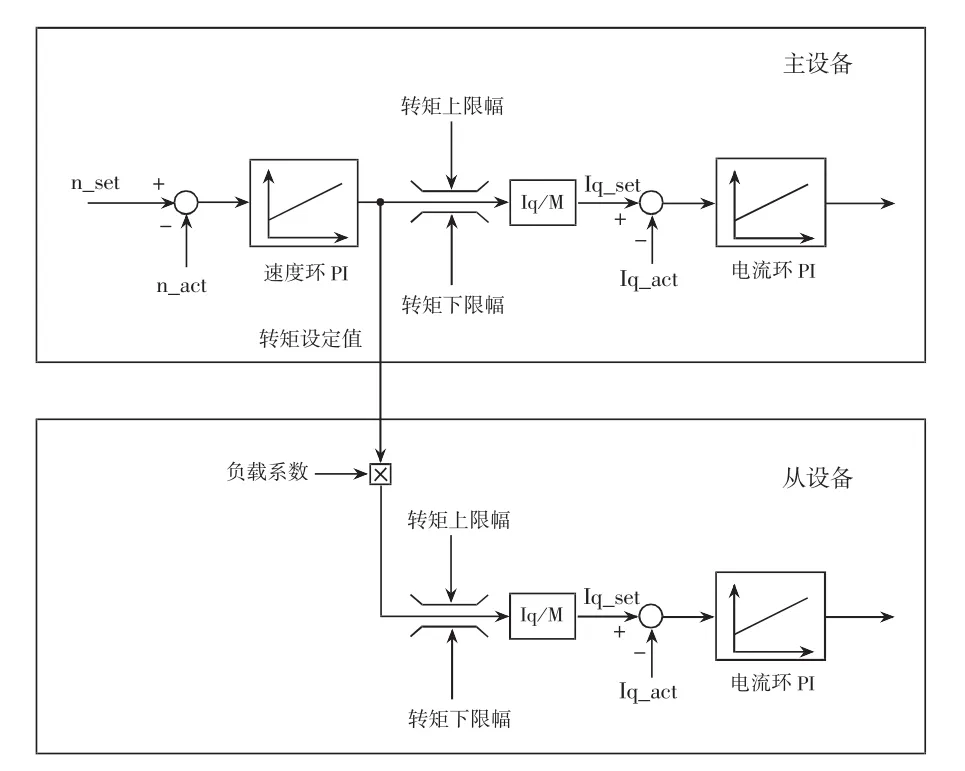

在泥浆泵应用结构中,由于主从电机通过硬轴刚性连接,所以主驱动采用速度控制来控制整个泥浆泵驱动系统的速度;从驱动采用转矩控制,其转矩给定来自于主驱动力矩给定,进而实现主从驱动的负荷平衡,示意图如图5所示。

图5 主从结构示意图

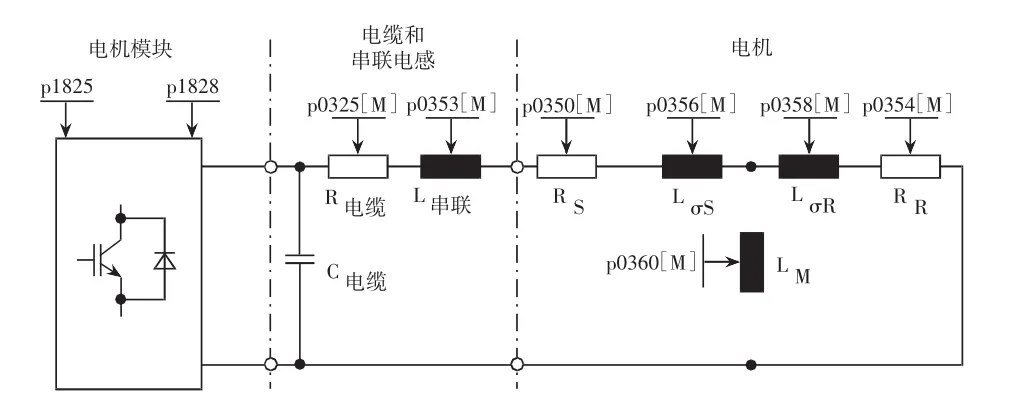

3 现场应用

现场应用采用调试工具STARTER/SCOUT,对于新版本驱动产品可通过集成到TIA Portal中STARTDRIVE等实现快速调试参数及系统诊断等。首先,完成驱动系统的参数配置,变频器采用一对一方式驱动电机,2台电机采用主从控制。分别对2台电机先进行静态优化建立电机等效模型,再动态优化,在已经建立的电机等效模型基础上,对变频器和电机通电测试,进一步地修正静态等效模型,使变频器在最佳运行特性上匹配每台电机,实现对电机转速、力矩进行精确控制。等效电路如图6所示。

图6 等效电路

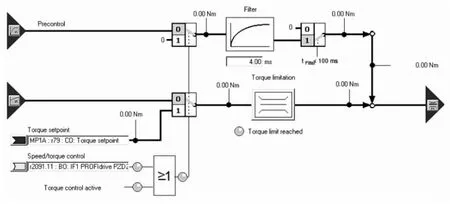

其次,主从控制的实现。当前项目采用主从控制方案,通过STARTER调试软件提供的图形化参数界面实现快速配置,结果如图7所示。

图7 主从控制界面

主从同时接启动命令,主装置进行速度控制,从装置进行接收主装置的扭矩给定进行扭矩控制,转矩给定值(Torque setpoint)均为主电机速度调节器输出后经过转矩限幅的值r79,从而实现泥浆泵扭矩的分配。

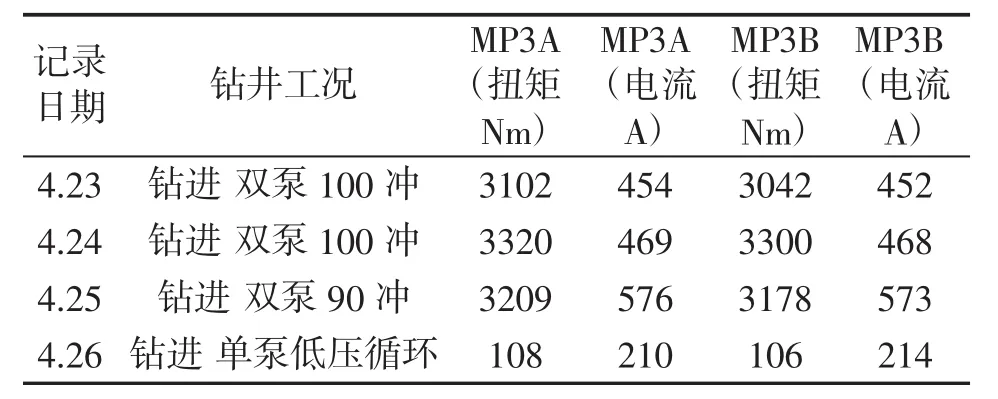

70DB钻机在实际应用过程中,泥浆泵电机运行数据如表3所示。

表3 70DB钻机泥浆泵电机运行数据

电机电压曲线、电流曲线和扭矩曲线分别见图8、图9和图10。

图8-1 70DB钻机泥浆泵电机电压曲线

图8-2 70DB钻机泥浆泵电机电压曲线

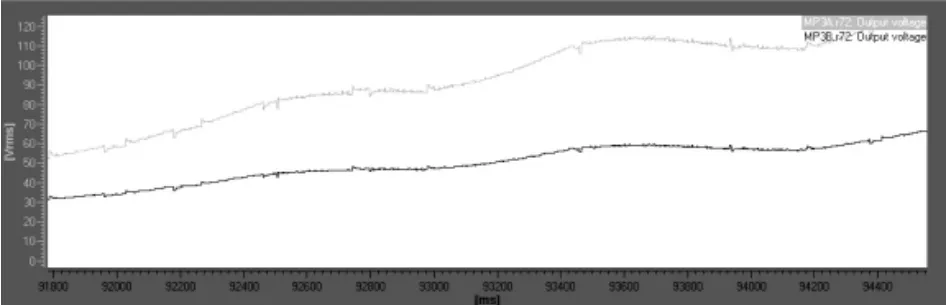

图9-1 70DB钻机泥浆泵电机电流曲线

图9-2 70DB钻机泥浆泵电机电流曲线

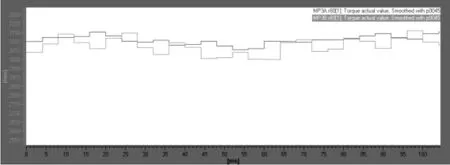

图10-1 70DB钻机泥浆泵电机转矩曲线

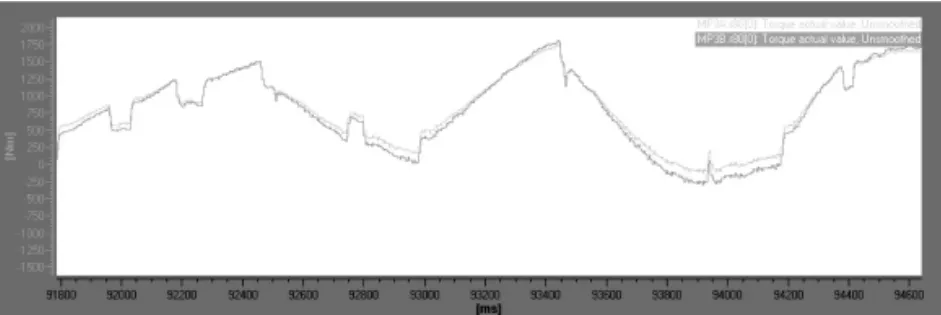

图10-2 70DB钻机泥浆泵电机转矩曲线

钻进工况时,双电机电压对比(100ms)。横坐标为时间,单位ms;纵坐标为电压,单位V。

电机加速时,双电机电压对比(2600ms)。横坐标为时间,单位ms;纵坐标为电压,单位V。

钻进工况时双电机电流对比(100ms)。横坐标为时间,单位ms;纵坐标为电流,单位A。

电机加速时,电机电流对比(2600ms)。横坐标为时间,单位ms;纵坐标为电流,单位A。

钻进工况时双电机扭矩对比(100ms)。横坐标为时间,单位ms;纵坐标为扭矩,单位Ns。

电机加速时,电机扭矩对比(2600ms)。横坐标为时间,单位ms;纵坐标为扭矩,单位Ns。

4 结论

通过上述图表、曲线图可以看出,在电机启动加速过程中从电机能迅速跟随主电机电流及扭矩变化,完成同步运行;在电机平稳运行过程中,双电机电流、电压、扭矩差距均小于2%。

采用SINAMICS S120变频器及主从控制方案来控制直驱泥浆泵电机实现了速度控制精度高、电机同步性能好、故障率低,同时由于传动环节减少,使得泥浆泵的动态响应速度快,系统的可靠性、稳定性及运行效率得到极大的提升。同时,此类电动直驱解决方案拓展到石油钻机系统,诸如绞车、顶驱、及转盘等变频子系统中得到了良好的使用效果。