基于有限元的全铝车身客车结构强度和刚度分析

董其娟 韩明亮 夏德伟 牌君君 贾娈娈

(1.山东省先进铝基材料与技术重点实验室,滨州 256600;2.滨州魏桥国科高等技术研究院,滨州 256600)

汽车车身广泛使用轻质材料,如传统的高强度钢、镁合金、铝合金以及碳纤维增强塑料等[1]。其中,铝合金轻量化效果好、成本适中,适用于绝大多数汽车结构件,目前已成为整车轻量化的首选材料。与钢车的整车分析相比[2-5],全铝车身结构的分析相对较少。因此,文章以某全铝车身客车为例,利用ANSYS软件分析其不同工况下的结构强度和刚度,为全铝车身设计提供参考依据。

1 模型的建立

1.1 几何模型

本文的研究对象为某客车公司生产的全铝车身客车,车身骨架由前围、后围、左侧围、右侧围、顶盖以及底架6部分组成。其中,底架是客车整个系统的承载基体,需要承受大部分载荷,同时底架性能的好坏还会影响乘客的舒适性和客车行驶的安全性。因此,为保证全铝车身客车结构强度和刚度的需求,底架采用T700材料。与底架相比,车身需要承载相对较小的负荷,顶盖支撑空调,而侧板和前后板主要支撑玻璃、门和蒙皮的重量。为减轻整车的总重量,选取Al6061-T6作为车身五大片的材料。该材料的密度、弹性模量、泊松比、屈服强度及热影响区屈服强度等参数如表1所示。五大片分总成采用6系挤压型材焊接而成,各部件之间采用铆接进行连接,各部件内部通过焊接进行连接,具体连接方式如图1所示。

图1 各部件间的相互作用

表1 车身材料参数

1.2 有限元模型

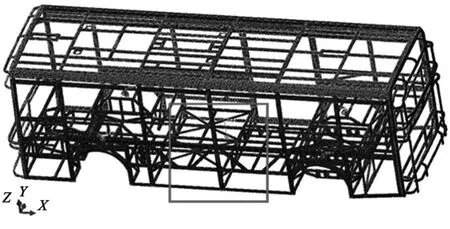

为保证较高的计算精度,建立的车身有限元模型必须如实反映车身实际结构的重要力学特性。目前,工程应用广泛的有限元建模方法有两种,一种以梁单元为主要单元类型,另一种以壳单元为主要单元类型[6]。两种建模方法各有优缺点:梁单元建模具有速度快、计算效率高以及对计算机硬件要求低的优点,但计算精度较差,因此梁单元建模适合动力学仿真分析;壳单元建模计算精度高,可保证在客车开发初期得到较精确的结构强度和刚度计算结果,但建模复杂,计算量大,对计算机硬件要求高。本文采用壳单元对该车建立有限元模型。

客车车身有限元模型建立如图2所示,采用的单元尺寸为10 mm。为了能精确获得应力分布,以四边形单元为主,单元数量为910 115个,占比为99.41%。此外,少量部位使用三角形单元,单元数量为5 407个,占比为0.59%。

图2 有限元模型

2 结构强度分析

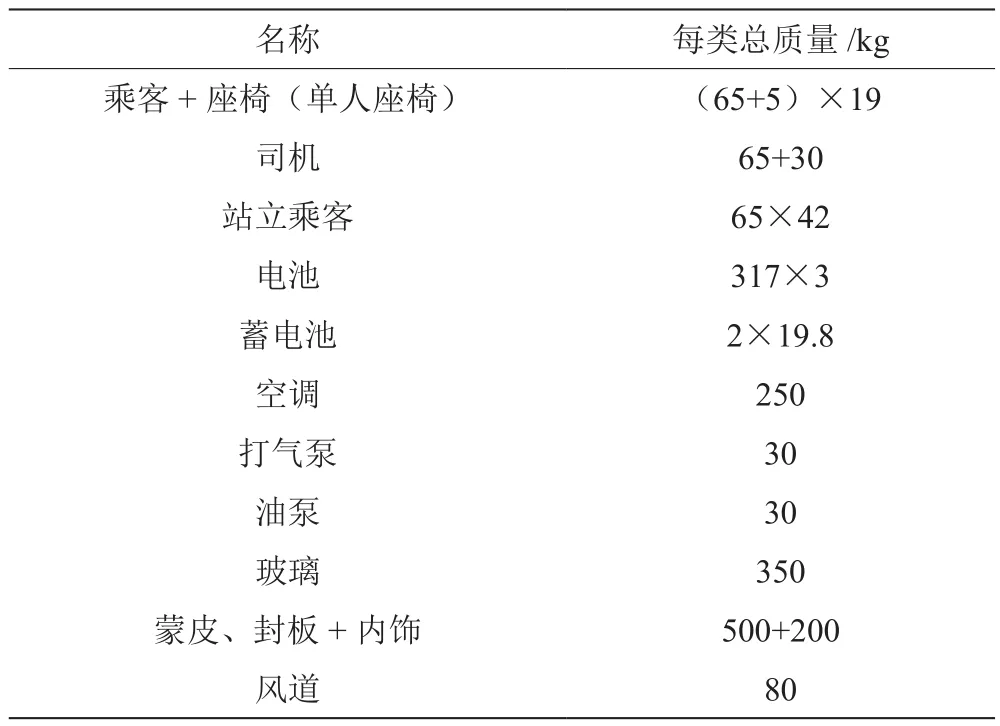

汽车实际使用时的载荷和工况非常复杂,可通过弯曲工况、制动工况以及转向工况(以左转弯为例)对客车进行结构强度分析。分析时需要确定载荷,除车体本身的自重以外,车载质量还包括乘客+座椅、司机、站立乘客、电池、蓄电池、空调、打气泵、油泵、玻璃、蒙皮、封板+内饰以及风道等。客车的主要负载质量如表2所示。不同工况施加的载荷大小和方向有所不同,根据车载质量的空间布置情况将其换算成节点载荷,并施加在其布置位置的节点上。

表2 客车主要负载质量

2.1 弯曲工况

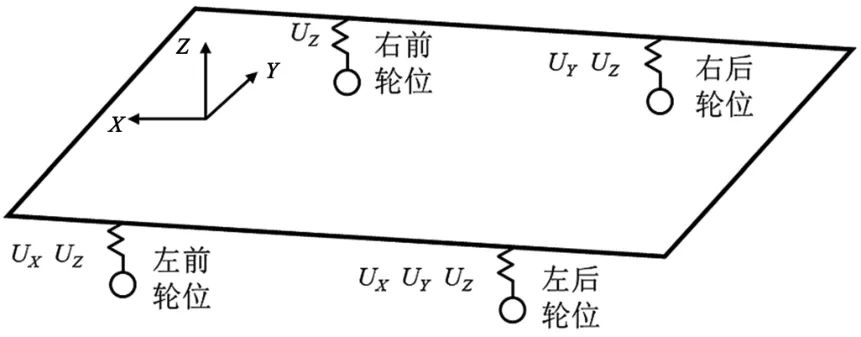

该工况模拟客车在平坦路面以较高车速行驶时的垂向弯曲情况,弯曲工况边界加载如图7所示。边界条件:约束左后轮装配位置处节点的3个平动自由度UX、UY以及UZ,释放3个转动自由度ROTX、ROTY、ROTZ;约束左前轮装配位置处节点的横向自由度UX和垂直方向自由度UZ,释放其他自由度;约束右后轮装配位置处节点的纵向自由度UY和垂向自由度UZ,释放其他自由度;约束右前轮装配位置处节点的垂向自由度UZ,释放其他自由度。

图7 制动工况位移云图

对整车施加1.5GZ(GZ为车身自重Z轴方向的分量,下同)的外载荷,除车体骨架自重之外,将1.5×9 800 mm·s-2的重力加速度施加在整个骨架上。图8和图9为弯曲工况下的分析结果。在1.5G(G为车身自重)载荷下,车身产生的最大等效应力为143 MPa,位于铝车身侧围与连接板的焊接区;最大变形为21 mm,出现在车顶空调安装部位。可见,车身骨架最大应力处于许用应力范围内,满足结构强度的设计要求。

图8 转向工况应力云图

图9 转向工况位移云图

2.2 制动工况

该工况将模拟客车在行驶中紧急制动时的载荷情况。客车车身除承受乘客及车辆重力作用外,还要受纵向制动惯性力的作用。该工况约束条件同弯曲工况,对整车施加1.5GZ~0.7GX的外载荷,除车体骨架自重之外,在整个骨架上施加-1.0gZ~0.7gX的加速度,得到车身的应力分布和位移情况如图10和图11所示。

图10 载荷及边界条件

图11 位移云图

从应力分布情况可以看出,制动工况车身最大应力为158 MPa,位于左侧围后桥附近与连接件的铆接部位。从车身位移情况可以看出,最大变形为13.9 mm,位于顶围空调的安装部位。可见,车身骨架最大应力处于许用应力范围内,满足强度的设计要求。

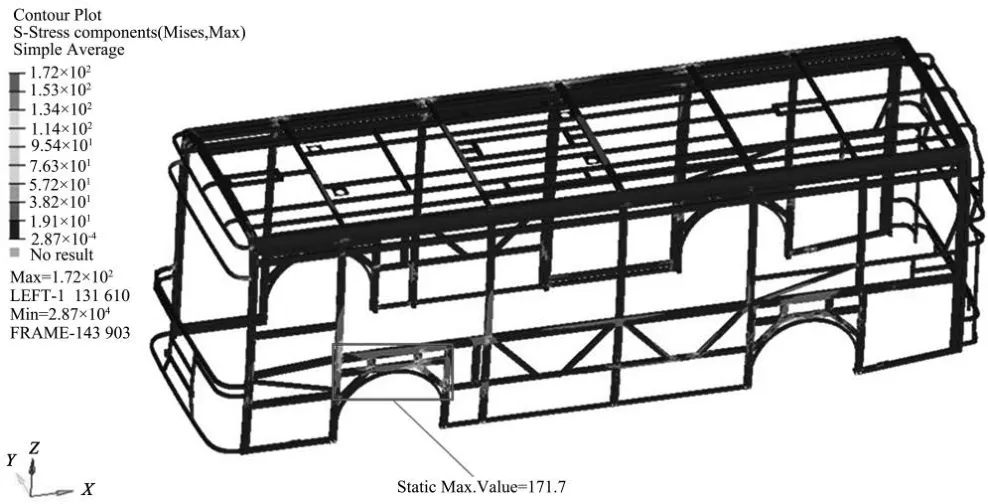

2.3 转向工况

该工况模拟客车在转弯时的应力分布和位移变化,转向工况的约束条件同垂向工况,对整车施加1.5GZ+0.4GY的外载荷,除车体骨架自重之外,在整个骨架上施加-1.0gZ+0.4gY的加速度,得到整车以及车身的应力分布和位移变化,分别如图12和图13所示。

图12 载荷及边界条件

图13 位移云图

在转向工况时,车身最大等效应力为172 MPa,位于左侧围与连接板的铆接部位,最大变形为24.5 mm,位于顶盖的空调部位。可见,车身骨架最大应力在许用应力范围内,满足强度要求。此外,3种工况下最大变形均出现在顶盖空调安装部位,说明该处固定结构相对比较薄弱,在实际生产应用中应给予重点关注。

全铝车身在3个工况下的最大应力和最大位移如表3所示,发现所有应力值均小于材料的屈服强度,在许用应力范围内,车身结构满足强度的设计要求,且具有较大的强度裕度。

表3 各工况下的结构强度

3 刚度分析

在客车的设计生产过程中,车身刚度是非常重要的评判指标与设计基础。一辆客车想要具有良好的操作稳定性,车身刚度是基础。虽然车身刚度并不能直接提高车辆的稳定性能,但是它是汽车相关性能调校的基础。若汽车的刚度太差,车身会吸收一部分能量出现形变,最终将会出现转向或行走路线达不到预期等问题,影响车辆的操作稳定性。白车身刚度主要包括扭转刚度和弯曲刚度。扭转刚度可以用车身在扭转载荷作用下产生的扭转角大小来描述。弯曲刚度可用车身在垂直载荷作用下产生的挠度大小来描述。

3.1 扭转刚度

约束客车左后轮和右后轮的自由度,在左前轮和右前轮处施加-Z方向上1 000 N的作用力(左前轮向上1 000 N,右前轮向下1 000 N),具体载荷及约束情况如图3所示,在垂向上的位移如图4所示。

图3 弯曲工况边界加载示意图

图4 弯曲工况应力云图

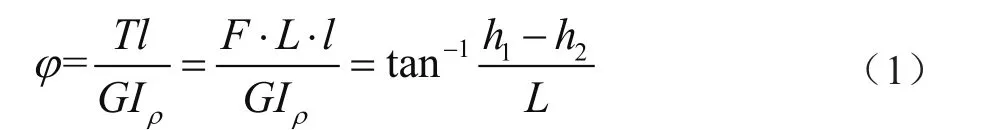

根据材料力学[7],车身扭转角的计算公式为

式 中 :φ为 扭 转 角,rad;GIρ为 扭 转 刚 度,N·m2·rad-1;T为扭矩;F为载荷;l为轴距;L为力臂;h1为左前轮垂向位移;h2为右前轮垂向位移。

当扭转角φ很小时,有

由式(1)和式(2)可以得出扭转刚度为

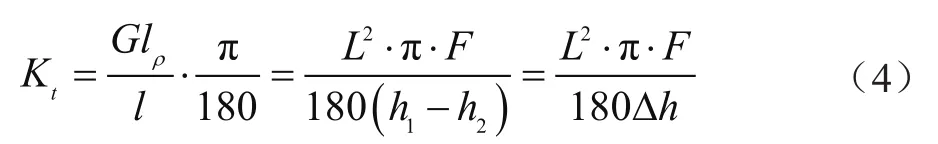

可见,扭转刚度与汽车的轴距相关。因每辆汽车的轴距不等,因此通常计算单位长度上的扭转刚度则单位长度上的扭转刚度为

式中:Kt为单位长度上的扭转刚度,N·m·(°)-1;Δh为左右前轮中心点位移差。

从位移云图可以看出,左右轮加载点的位移分别是1.27 mm和-1.45 mm,总位移为2.72 mm,因此单位长度上的扭转刚度Kt为1.7×104N·m·(°)-1。

3.2 弯曲刚度

约束客车四轮所有的自由度,根据左前和右后(或左后和右前)气囊耦合点取车架中点,在底架上取宽度为120 mm的耦合区域建立刚性耦合,耦合点在-Z方向施加F=1 000 N的集中力,具体载荷及约束情况如图5所示,计算后在垂向上的位移如图6所示。

图5 弯曲工况位移云图

图6 制动工况应力云图

白车身弯曲刚度EI可用车身在垂直载荷作用下产生的挠度大小来描述,可表示为

式中:F为施加在车身上的垂向载荷;Zmax为在耦合点分别施加垂向载荷F后得到的最大弯曲位移量。

由位移云图可以看出,加载点的位移为0.252 mm,因此弯曲刚度为3 698 N·mm-1。

4 结语

相比传统钢车身,该全铝车身减轻了30%以上的重量,实现了客车的轻量化,降低了行驶过程的能量消耗。在安全性能方面,分别从结构强度和刚度两个方面对该车进行了数值模拟计算,在弯曲、制动以及转向3种不同工况下对全铝客车车身模型进行结构强度分析,结果表明该全铝客车车身能够满足结构强度和设计要求,并具有较大的强度裕度;该车身的扭转刚度为1.7×104N·m·(°)-1,弯曲刚度为3 698 N·mm-1,符合全铝车身的刚度要求;用全铝车身替代钢车身,实现车身轻量化的同时,也保证了客车的结构强度和安全性能。