盒体、框架类零件产品化测量方法研究

陆 超 贺 俭 陈敏豪 孙瑞峰 毛 喆 徐 杰

(上海航天电子技术研究所,上海 201109)

随着航天产业化与商业航天的发展,各类航天产品货架化设计与批量化生产成为主流趋势。盒体、框架型零件作为各类产品的重要结构支撑,广泛应用于各类型产品。为适应各类产品接口,盒体、框架结构上往往设计有各类孔型结构[1-3]。这些结构的精度影响着产品的整体装配与后续产品集成的质量[4-5]。因此,准确测量与检验盒体、框架型零件上的接口孔位位置成为保障产品质量的重要流程。微差异化的接口需求,使得该测量工作需要在保障测量精度的基础上实现一定的测量柔性和测量效率。传统的测量方法是采用三坐标测量仪、游标卡尺等设备与工具进行测量。三坐标测量仪测量精度可以到达微米级,但需要在大平台进行零件固定、基准面测量、孔位内腔测量、孔中心拟合以及孔位置计算[6-7]。虽然保障了高精度,但其流程较为复杂,设备占用时间长,不利于产业化应用。游标卡尺可以直接卡住孔位与盒体、框架边缘进行测量,测量速度快,但是孔中心定位较为困难[8-9],并且受到结构、刚度等影响,产品化测量误差较大。本研究提出了一种新的盒体、框架零件孔位产品化测量方法,通过设计相应的测量装置,并以盒体盒体、框架产品的侧孔位置测量为案例开展试验,最终达到了测量耗时少、精度高,能适用于各类零件产品的目标,具有重要的推广价值。

1 盒体、框架类零件产品化测量方法设计

1.1 测量装置设计

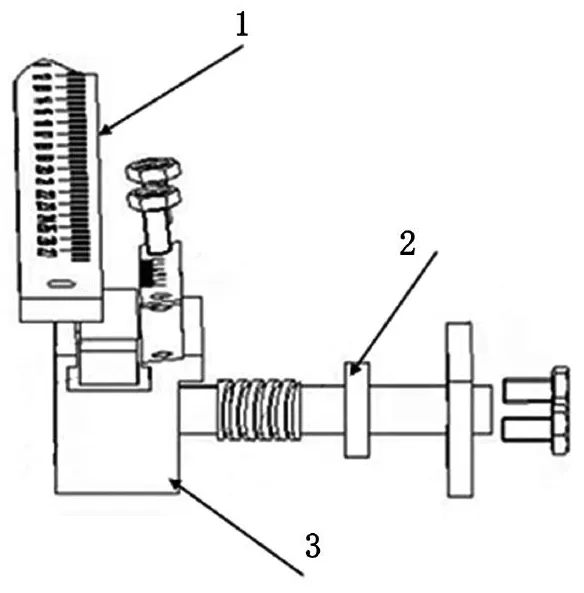

研究设计的产品化测量装置,如图1所示。装置包含测量样品、测量底座、测量模块以及压紧模块等结构。安装时,测量装置按照测量底座、压紧模块、测量模块的流程安装。

图1 盒体侧孔位置测量装置简图

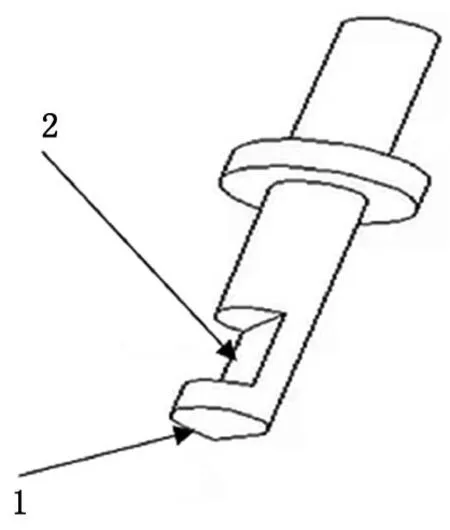

测量底板为安装测量样品提供测量基准。盒体、框架类侧孔加工往往以盒体、框架一侧为基准进行加工,因此在测量中以一侧为基准进行。装置设计以图1中测量底座左侧板平面为测量基准,测量过程中需保证产品基准面紧靠底座左侧板的平面。压紧模块起到固定产品和贴合基准的作用。该模块由压块、弹簧,固定块以及导向块构成,可以将不同尺寸的盒体、框架均固定于底板,并保持基准贴合。该模块弹簧可以更换,以适用于不同刚度的产品,避免测量过程中的弹性变形。测量模块由卡尺、测量滑块以及测针构成,如图2所示。测量滑块保持内部的板簧稳定并将其固定在卡尺上。测针头部为圆锥形结构,可适用于不同孔径的测量,如图3所示。测针中部为方形测量面,与测针轴线重合,用于方孔的测量。

图2 测量模块简图

图3 测针机构简图

1.2 测量方案

基于图1的测量装置,针对盒体、框架零件侧孔的测量流程如图4所示。

图4 盒体、框架侧孔孔位测量流程

(1)确定系列产品测量/检验需求:依据该批次产品的强度与尺寸调整压紧模块弹簧长度与强度。

(2)安装压紧模块:将压紧模块安装在底板上,保证压块能够自由活动。

(3)安装计量块并测试校准:将计量块安装至底板,采用压紧模块压紧;移动测量模块,将测针对准测量面,读取卡尺读数,确定其精度;通过调整卡尺固定底板上的垫片进行调整校正。

(4)安装待测产品:完成校正的测量装置可以用于批量产品的测量。将待测产品如图1所示通过压紧模块固定安装在底板上,保证其基准面为左侧平面,待测孔在测量模块方向。

(5)产品孔位测量:移动测量模块,将测量针对准并压住待测孔,读取产品孔位置数据。针对产品上多个孔情况,可以依序多次测量读数取均值。

1.3 装置精度分析

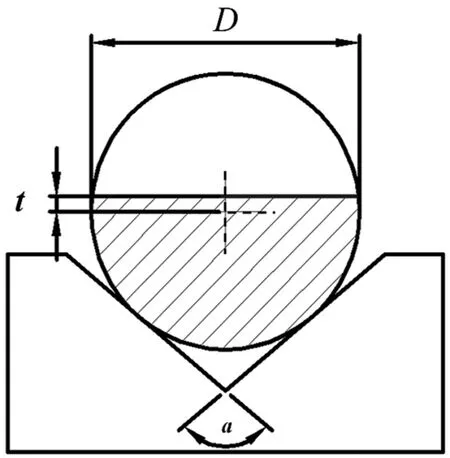

测量装置中使用的测量原理误差主要来源于标尺测量误差。装置直接采用高精度游标卡尺作为测量模块,精度达到0.02 mm。校准计量块采用标准件以三坐标进行校准孔标定,精度为5 μm,可以满足校准需求。在进行圆孔孔位测量时,校准过程中使用方形测量面为基准面,但是方形测量面与圆锥轴线之间存在一定的加工误差。方形测量面在加工时以测针外圆柱面为定位[10-11],忽略了V形定位块加工误差,则误差t的计算为

式中:a为定位块角度;D为零件公差。

图5 测针误差

测针在加工过程中取7级精度,误差为0.015 mm。V形块选用90°,则方形测量面的误差为0.003 mm。结合标尺的测量精度,测量圆形安装孔时的误差为0.023 mm。

2 实验与分析

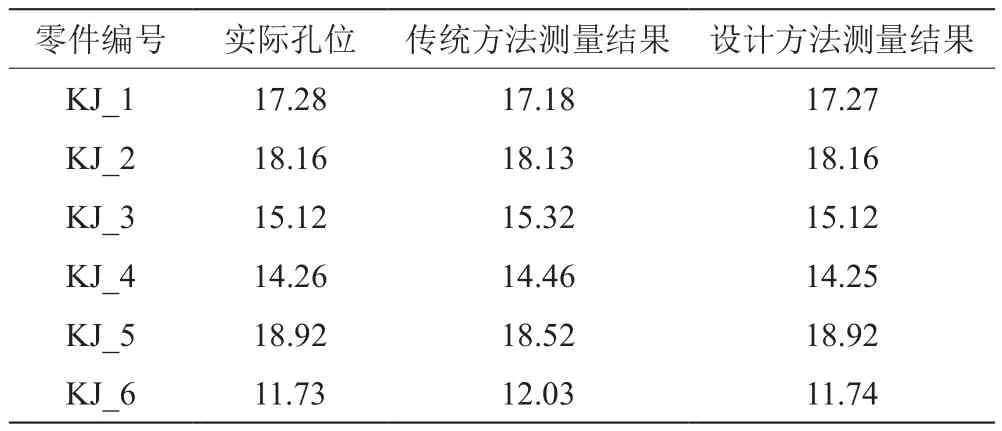

为了验证设计的方法的实用价值进行实验验证。本次实验将传统盒体、框架类零件产品化测量方法作为对比方法,与设计的盒体、框架类零件产品化测量方法共同进行对比测试。随机选取出6个盒体、框架类零件,零件编号为KJ_1~KJ_6。零件的实际产品化尺寸通过三坐标测量获取。每个零件的实际孔位均存在差异。在其他条件均一致的情况下,将传统盒体、框架类零件产品化测量方法测出的零件孔位,与设计的盒体、框架类零件产品化测量方法测出的零件孔位进行对比,实验结果如表1所示。

表1 实验结果 单位:mm

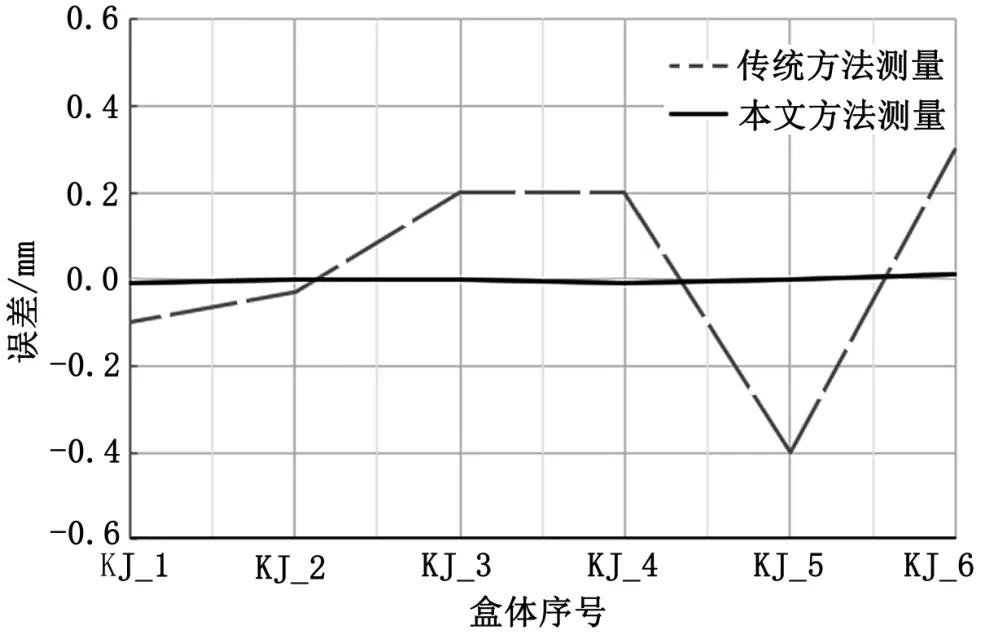

如表1与图6所示,随机选取的KJ_1~KJ_6共6个盒体、框架类零件的实验结果。其中,传统盒体、框架类零件产品化测量方法测出的零件孔位与实际孔位最大相差0.4 mm,测量精准度不高,很容易造成后续装配等问题。设计的盒体、框架类零件产品化测量方法测出的零件孔位与实际仅相差0.01 mm,测量精准度高,误差稳定性也较好。

图6 测量误差比较

3 结语

近年来,盒体、框架类零件以其重量轻、节约材料等优势在工业领域获得了广泛应用。但是,此类零件的结构刚度较小,加工测量方面误差较大,测量效率与稳定度存在不足,影响后续的装配效果。因此,本文设计了一种新的盒体、框架类零件产品化测量方法,可以柔性化适应各类盒体、框架产品,减少盒体、框架变形,提高盒体侧孔位置测量装置的测量精度,真正意义上实现盒体、框架类零件产品化的高精度测量。