面向山地输电线路基坑钢筋笼立式成型设备研制与试验研究

杨永全 杨 成 黄 昊 陈 进 郑涪文 杨国强 胡立锦

(1.国网重庆市电力公司建设分公司,重庆 401121;2.重庆大学机械与运载工程学院,重庆 400044;3.国网重庆市电力公司,重庆 400014)

随着我国城市建设的加快和电网规模的日益扩大,架设高压或超高压输电线路成为当前及未来电力系统发展的一个潮流[1]。供配电网络的一个重要组成部分就是输电线路,而钢筋笼的制作质量是影响其工程质量的关键因素。

目前,输电线路基坑钢筋笼多采用卧式滚焊机成型、再整体吊装的技术,但对于山地特别是斜坡等大型机械动力设备难以到达的场合则不适用,只能采用人力成型,即通过人工下入基坑中将内箍筋、外箍筋通过焊接、扎丝等方式绕制在主筋相应位置形成一个完整的钢筋笼。此过程中,往往存在虚焊、漏焊等现象[2],导致制作的钢筋笼质量一般,且施工效率极低、存在严重的安全隐患。

为保障施工人员的施工安全及施工效率等,急需研制出一种模块化钢筋笼立式成型设备。通过人工现场在基坑上对设备进行组装,再使用设备配合人工对钢筋笼进行制作并吊入基坑中,以提高山地输电线路基坑钢筋笼制作的机械化作业程度,提高施工效率及施工质量,减少人工作业量及工序,使人工更安全、更有效地进行钢筋笼现场制作及吊装。

1 钢筋笼立式成型设备工作原理及总体设计

1.1 工作原理

本文借鉴卧式钢筋笼自动滚焊机的工作原理[3],结合现场施工条件和需求,将钢筋笼立式成型设备设计为3层式结构,底层是整体框架的支撑,上中两层承受旋转的钢筋笼。钢筋笼边下落边旋转,并进行外箍筋的绕制及内箍筋的焊接。通过控制钢筋笼旋转速度和绕筋机吐丝速度来实现外箍筋不同螺距的绕制,最终加工出合格的钢筋笼产品。整个设备均在地面上安装,避免了人工下入基坑中进行作业,极大地提高了工作的安全性。

1.2 机械结构设计

钢筋笼立式成型设备包含支架、转盘机构、吊装机构、上料机构以及成型机构5个部分。其机械结构如图1所示。

图1 钢筋笼立式成型设备机械结构示意图

支架用于支撑转盘组合、吊装机构及上料机构。转盘机构放置在支架上固定盘的环形轨道内,用于钢筋笼主筋限位,保持主筋的竖直状态,并带动钢筋笼转动绕制外筋。吊装机构采用电葫芦作为吊装设备,安装在转盘机构中心,用于钢筋笼的起吊,保持钢筋笼匀速下落或悬停在需要位置。托环是一个内箍筋的加强版。考虑钢筋笼起吊时所需的刚度和强度[4],托环的截面尺寸应比内箍筋稍大,并添加桁架筋防止整个钢筋笼在吊装过程中产生较大的形变。上料机构位于支架中间层固定盘上,方便工人将主筋放到旋转盘上的相应位置。成型机构中的绕筋机放置在支架一侧的地面上,将外箍筋矫直且沿钢筋笼切向吐出;成型机构中的内箍筋放置杆则安装在转盘机构的旋转盘下方,用于将内箍筋预先放置在钢筋笼内部。

1.3 电控系统总体设计

考虑设备工作环境比较复杂、操作员操作等因素,可编程逻辑器件(Programmable Logic Device,PLC)控制系统具有结构简单、体积小、便于使用等特点,因此采用PLC作为设备的控制处理器。由于电葫芦下降速度为定速,只需要使用遥控器控制其下落或悬停即可。输入外箍筋螺距和直径、内箍筋外沿直径以及主筋直径和长度,由PLC计算控制电机转速及绕筋机吐丝速度,实现钢筋笼边下落边旋转的同时由人工进行外箍筋的绕制。每当到达需要焊接内箍筋的位置时,暂停电葫芦及PLC模块运行,并由人工将内箍筋焊接在钢筋笼内周。焊接完成后继续开机,如此反复直至钢筋笼制作完成。其电控系统结构框图如图2所示。

图2 电控系统结构框图

1.4 运动参数设计

本设计主要钢筋笼长度为12~13 m,所以理论设计计算其长度为15 m。这样设计的原因是留有工作时间余量用以内箍筋的焊接工作。同时,钢筋笼的外箍筋螺距分别为s1=0.1 m、s2=0.2 m。考虑施工人员的扎丝效率,设计总工作时长为2 h。设定钢筋笼匀速下降,外筋间隔由外齿圈转速来调定,可计算得出电葫芦吊钩下落速度为

式中:l为钢筋笼理论设计计算长度;t为钢筋笼制作总时长。

带值计算得出电葫芦吊钩下落速度v为0.125 m/min。

将钢筋笼平面展开后,主筋与外箍筋会形成若干平行四边形网格。根据平行四边形理论,相邻两条外箍筋间所夹主筋长度处处相等。因此,外齿圈转速为

式中:Ti为不同外箍筋螺距下外齿圈转动一周的周期;si为不同外箍筋螺距。

带值得出钢筋笼不同外筋间隔的外齿圈转速为n1=1.25 r/min,n2=0.625 r/min。

针对不同规格的钢筋笼及不同外箍筋螺距,绕筋机沿钢筋笼切向吐丝速度采用下式计算得出

式中:si为外箍筋螺距;D为内箍筋外沿直径;d1为主筋直径;d2为外箍筋直径;ni为外齿圈转速。

2 主要技术要求及有限元仿真分析

2.1 设备承重仿真分析

利用SolidWorks软件对所需仿真内容进行模型简化建模,导入ANSYS软件进行有限元分析,定义设备材料为45钢。根据计算,所设计制作的钢筋笼总质量约为2.9 t,因此,对设备施加3 t的承重,仿真计算出钢筋笼立式成型设备及钢筋笼的形变、应力分布情况。其结果分别如图3与图4所示。

图3 设备及钢筋笼承重变形图

图4 设备及钢筋笼承重应力图

由图3仿真结果可知,当施加3 t的承重时,设备最大的变形量发生在第二层旋转盘中心处,最大变形量不超过6 mm;钢筋笼最大变形量发生在主筋顶部,最大变形量不超过6.5 mm。从仿真结果来看,托环对钢筋笼的承重有较好的辅助效果。托环在下落过程中能够较好地保持其圆度,不至于向内收缩导致钢筋笼整体有较大的变形。总体来看,设备承受钢筋笼质量时,设备与钢筋笼的变形量均较小。由图4可知,最大应力产生在轴承处,约为450 MPa;在支柱与固定盘连接处存在一定的应力集中现象,其余部分所受最大应力不超过270 MPa。对于45钢而言,其屈服强度约为390 MPa[5],因此设备承重的强度与刚度满足要求。

2.2 钢筋笼运动仿真分析

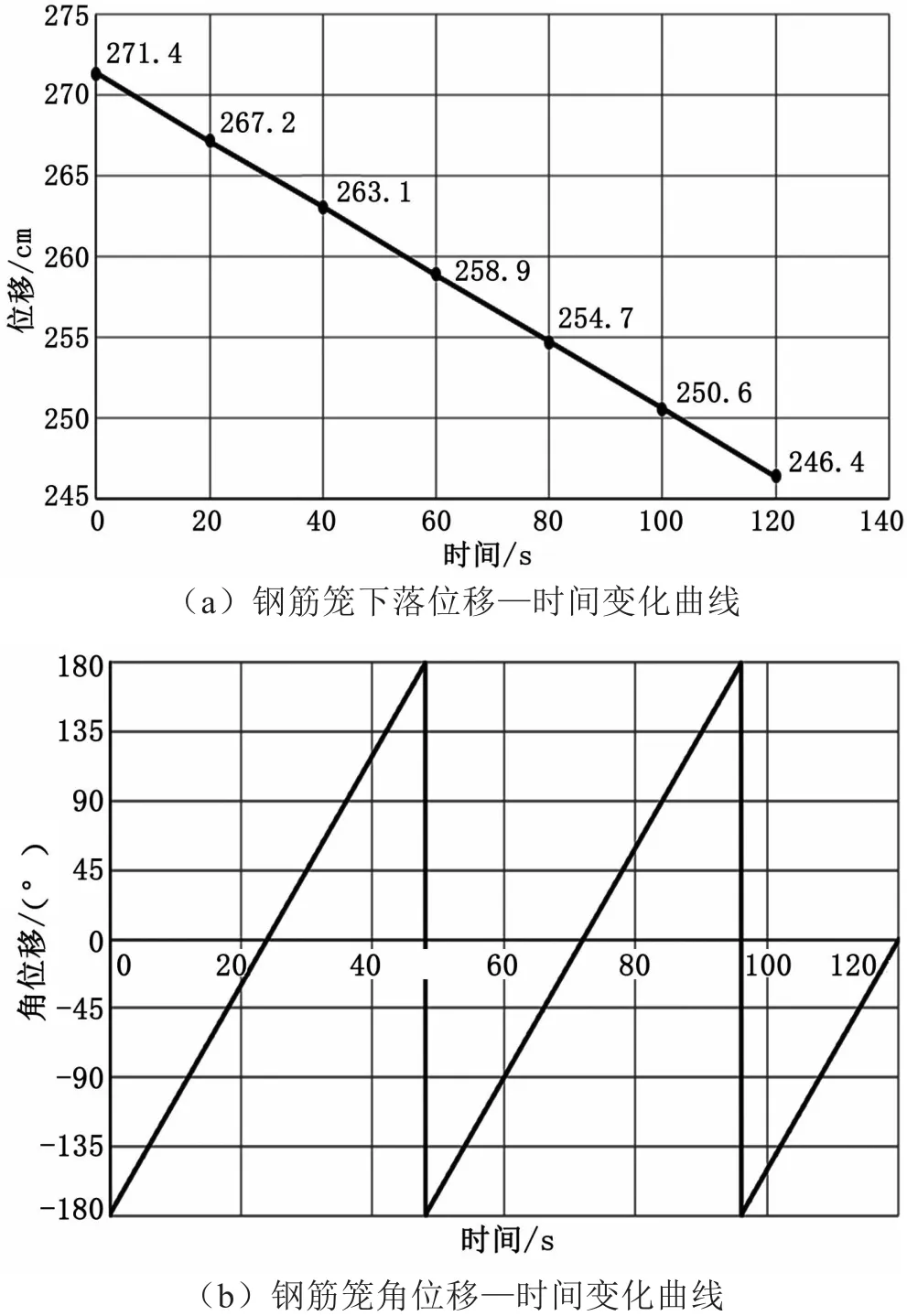

在SolidWorks软件中建立设备及某一规格钢筋笼的简化模型如图5所示。在SolidWorks软件中的Motion算例,设置钢筋笼下落速度及螺距为100 mm对应的转速进行设备运行2 min运动仿真。其结果如图6所示。

图5 钢筋笼运动仿真模型图

图6 钢筋笼运动仿真结果图

根据仿真结果,设备能够实现钢筋笼边下落边旋转。图6(a)中数据显示,设备运行2 min时,钢筋笼下落的位移为25 cm,符合设计计算。图6(b)中数据显示,设备运行2 min时,钢筋笼刚好转动了2.5圈,符合设计计算。结合两个图的数据来看,此时对应的钢筋笼外箍筋螺距刚好为100 mm,因此符合设计要求。同时,针对12 m长的钢筋笼,可以计算出其外箍筋绕制用时为96 min,而设计制作钢筋笼的加工总时长在2 h,因此留有24 min的工时余量去供人工对内箍筋进行焊接。另外,钢筋笼两个内箍筋之间间距为1.5 m,从计算与仿真结果来看,需要设备每运行12 min暂停工作,由人工对内箍筋进行焊接工作。

3 样机装配与试验验证

将钢筋笼立式成型设备各零件运至试验场地进行装配、钢筋笼制作、拆卸。试验由两个工人进行操作,总耗时未超过7 h,现场设备试验图与试验数据图分别如图7、图8所示。从试验过程来看,设备能够顺利实现钢筋笼边下落边旋转,以及人工对内、外箍筋进行扎丝、焊接作业。施工时工作人员在地表完成了钢筋笼制作,而且整个过程中设备运行平稳可靠。从实验结果来看,每到内箍筋焊接处时,设备运行了12 min,下降了1.5 m;整个12 m长且质量约3 t的钢筋笼制作总用时没有超过2 h,结果与理论设计计算基本一致,与仿真结果也基本吻合,设备基本达到了设计要求。相比原来的工人入基坑中4个人手工作业至少需要3 d,该设备的应用大大缩短了工期。

图7 样机现场试验图

图8 试验位移—时间变化曲线图

4 结语

本文针对山地、丘陵等地区特别是重型运输车辆和吊装设备难以到达的场合,设计了一种输电线路基坑的钢筋笼立式成型设备,并对关键参数进行了有限元仿真分析,结果表明该设备承重及运动设计满足要求。在此基础上,通过样机现场试验验证得出,该设备能够很好地完成对钢筋笼进行立式加工成型,且试验结果与理论设计计算基本一致,与仿真结果也基本吻合。该设备具有运行平稳、制作效率高、便于安装、安全可靠等特点。相较于人工下入基坑中手工制作钢筋笼的现状,该设备不仅极大地提高了工人的工作效率,也避免了很多危险因素和安全事故,使得工人能够在一个安全可靠的环境下工作。