基于自适应权值粒子群算法的滑动轴承优化设计

李 盼

(湖南城建职业技术学院,湘潭 411101)

电机是船舶推进系统的动力“心脏”。特别是在推进轴系中,由于大承载力的需求,很多电机主轴采用滑动轴承。相对于滚动轴承,滑动轴承具有承载能力大、抗振性能好以及价格低廉等优点,被广泛采用。在传统滑动轴承设计中,大部分采用的是经验设计。对于轴承的宽径比、轴承的相对间隙以及润滑油的动力黏度等设计参数的选择,常规的经验设计得到的结果往往不尽如人意。为了提高设计轴承的工作性能,可以采用智能优化算法对其进行多目标优化设计[1]。

本文选用的算法是自适应权值粒子群算法(Adaptive Partical Swarm Optimization,APSO)。相对于粒子群算法(Partical Swarm Optimization,PSO)[2],APSO采用非线性动态权值系数,可以更好地解决PSO存在的局部极值、早熟收敛等问题,平衡PSO算法的全局搜索能力和局部改良能力[3]。本文以轴承宽径比、轴承相对间隙与润滑油动力黏度为设计参数,根据润滑特性计算得到的范围,采用合理约束条件,确立承载能力、轴承功耗以及轴承温升为目标函数,在分别进行单目标函数优化后,采用加权方法建立多目标函数模型进行优化设计[3]。将设计结果与常规设计结果进行对比分析,发现采用智能优化算法,轴承性能得到了显著提高,对轴承的结构设计具有很好的指导意义。

1 电机滑动轴承优化模型

图1为电机滑动轴承结构图。轴瓦部分采用推力瓦和径向瓦相结合的结构。因为该电机用于船舶推进系统,在工作过程中会在风浪的作用下短时间变成倾斜状态,所以需要考虑轴向力的作用。但是,该电机轴承在一般情况下主要受到径向力的作用,可以简化为径向滑动轴承模型。

图1 电机滑动轴承结构图

1.1 设计参数的确定

滑动轴承的设计参数中,对轴承性能影响较大的参数包括轴承宽径比、偏心率、润滑油的动力黏度。因此,选择的设计变量是轴承的宽径比B/d、轴承的相对间隙ψ以及润滑油的动力黏度η,即

式中:x1、x2、x3分别为3个设计变量。

1.2 目标函数的确定

为了保证轴承具有良好的工作性能,本文主要从3个方面考虑轴承的性能目标,即轴承的承载能力、轴承本身的功耗以及轴承的发热量[4]。

式中:f1(x)为承载力的倒数最小的目标函数;Cp为承载力系数;v为轴颈线速度;B/d为轴承的宽径比;d为轴径直径;F为轴承所受到的工作载荷;ψ为轴承的相对间隙;f2(x)为摩擦因数最小的目标函数;η为润滑油的动力黏度;ω为轴颈的角速度;p为轴承的比压;ξ为宽径比倒数的3/2次方;f3(x)为发热量最小的目标函数。

1.3 约束条件的确定

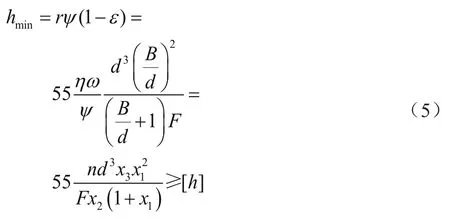

1.3.1 最小油膜厚度约束条件

根据流体润滑相关知识,为了保证轴承能够正常工作,必须要保证油膜厚度大于许用最小值,即

式中:hmin为油膜厚度的最小值;r为轴径半径;ε为轴承的偏心率;[h]为许用油膜厚度。

1.3.2 宽径比约束条件

根据设计准则[5],轴承的宽径比需要满足以下条件

即

1.3.3 比压约束条件

比压约束条件为

式中:pmin为比压的最小值;pmax为比压的最大值;B为轴承的宽度。

即

1.3.4 相对间隙约束条件

相对间隙约束条件为

即

式中:ψmin为轴承相对间隙的最小值;ψmax为轴承相对间隙的最大值。

1.3.5 润滑油黏度约束条件

润滑油黏度约束条件为

式中:ηmin为润滑油动力黏度的最小值;ηmax为润滑油动力黏度的最大值。

1.3.6 温度约束条件

温度约束条件为

式中:ti为润滑油的入口温度,通常根据冷却装置的选择取为30~45 ℃;Δt为润滑油温度差。

2 电机滑动轴承优化算法

传统的设计方法主要采用的是经验设计,不仅耗时长、效率低,而且得到的设计结果有时候不尽如人意。为了使轴承获得更好的综合性能,本文采用一种群智能优化算法,即自适应权值粒子群算法(APSO),根据建立的相关数学模型优化设计轴承。

2.1 自适应权值粒子群算法

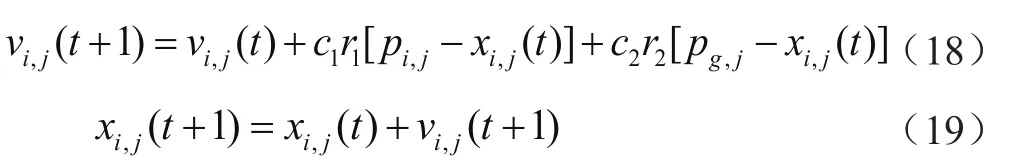

粒子群算法(PSO)[6]的主要思想是通过将微粒群的运动近似于鸟类的飞行,通过粒子群之间的协作与信息共享求解复杂的优化问题,即

式中:vi,j(t+1)为t+1时刻微粒群的速度;vi,j(t)为t时刻微粒群的速度;c1和c2为非负常数的学习因子;r1和r1为相互独立的随机数,服从[0,1]上的均匀分布;pi,j为t时刻每个微粒所经过的最佳位置;pg,j为t时刻群体所发现的最佳位置;xi,j(t)为t时刻每个粒子的位置;xi,j(t+1)为t+1时刻每个粒子的位置。

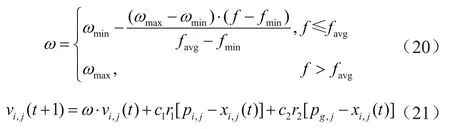

为了更好地控制与调整微粒的飞行速度,引入惯性权重系数ω。同时,为了避免粒子群陷入局部极值、早熟等现象,平衡粒子群的局部改良能力与全局搜索能力,采用非线性动态惯性权值系数,称为自适应权值粒子群算法,即

式中:ωmin为惯性权重系数的最小值;ωmax为惯性权重系数的最大值;f为微粒当前的目标函数值;fmin为当前所有微粒的最小目标值;favg为当前所有微粒的平均目标值。

2.2 外点惩罚函数法

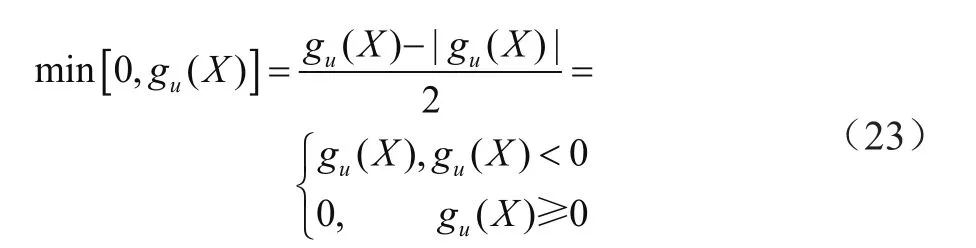

轴承优化设计问题属于约束非线性规划问题,采用直接解法的难度大且难以得到良好结果。为了更好地求解该类问题,采用外点惩罚函数法[7],即

式 中 :X为 设 计 变 量 ;γ(k)为 惩 罚 因 子 ;φ[X,γ(k)]为 惩 罚 函 数 形 式 ;f(X)为 原 目 标 函 数 ;为惩罚项;{min[0,gu(X)]}2为泛函形式;gu(X)为不等式约束条件。

3 电机滑动轴承优化结果

3.1 设计参数

通过分析得到电机轴承优化设计模型。本文采用Matlab软件编写计算程序,先计算单目标优化函数得到加权因子,再带入多目标优化函数计算得到轴承的性能。参数根据润滑特性计算获得,如表1所示。

表1 电机轴承优化设计参数表

3.2 单目标函数优化结果

图2~图7分别为各目标函数的优化结果和适应度曲线图。从优化结果和适应度图可知,自适应权值粒子群算法具有较好的鲁棒性和适应性,且均可得到优化的设计参数。

图2 承载力系数优化结果

图7 发热量为目标函数的适应度曲线图

3.3 多目标函数优化结果

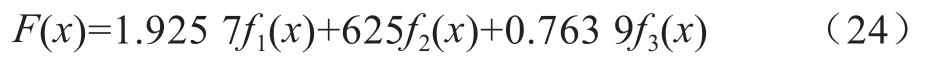

将单目标函数优化结果的最优解即(0.519 3 0.001 6 1.309 0)代入加权因子计算公式可得加权因子,即(1.925 7,625,0.763 9)。

将加权因子带入多目标函数,可得

将式(24)作为目标函数,计算可得到多目标函数优化结果,如图8所示。

图8 多目标函数优化结果

图3 承载力系数为目标函数的适应度曲线图

图4 摩擦因数优化结果

图5 摩擦因数为目标函数的适应度曲线图

图6 发热量优化结果

从图9可知,自适应权值粒子群算法具有较好的鲁棒性和适应性。当X=[0.600 0 0.001 2 0.021 0]时,优化函数取得最优解,即2.718 8。

图9 多目标函数的适应度曲线图

采用对比法将优化后的数值进行处理,将其与之前通过经验设计得到的数值进行比较分析,可得到表2。其中:Cp为轴承的承载力系数;f为摩擦因数;pv为轴承的pv值,单位为MPa·m/s

从表2可知,采用APSO算法的优化设计,性能结果比经验设计得到的结果更好,承载能力提高了约13.20%,摩擦因数降低了约5.26%,发热量降低了约16.7%。该优化设计方法相比于常规设计方法,避免了经验设计存在的设计盲目性,对于后续轴承的设计特别是结构设计可以提供较好的指导作用。

表2 优化设计与常规设计结果对照表

4 结论

针对船用电机滑动轴承结构问题,选用自适应权值粒子群算法(APSO)进行优化设计,得出以下结论:

(1)常规的经验设计得到的结果往往不尽如人意,为了提高设计轴承的工作性能,需要采用智能优化算法(APSO)对其进行多目标优化设计;

(2)采用APSO算法的优化设计,其性能结果比常规设计得到的结果更好,即承载能力提高了13.20%,摩擦因数降低了5.26%,发热量降低了16.7%;

(3)智能优化算法相比于常规设计方法,避免了经验设计的盲目性,对轴承的结构设计具有良好的指导意义。