松散回潮入口烟包水分赋值方法研究

林 敏,曹云祥,罗雨迪,蒋鹏冲,易建定,牛燕丽,李 磊,舒 江

(1.湖北中烟工业有限责任公司武汉卷烟厂,湖北武汉 430040;2.北京航天拓扑高科技有限责任公司,北京 100176)

0 引言

在烟草行业,烟包含水量对其产品的性能、质量、存储时间和生产效率有重要的影响。为了保证烟草在生产期间合格率控制在较高的水平,对于烟草生产的各个阶段的加工控制必须要严格管理,其中,对于烟包含水率的检测很有必要。如果烟包含水率过高,则会造成烟叶的发霉、坏掉、口感较差以及不易存储;如果烟包含水率过低,则会导致烟叶内部的物理结构发生变化,会发生自然醇化,且会加重吸入尼古丁的含量。在制丝工艺段,烟包含水率的高低直接影响松散回潮工序出口烟叶的含水率,以及贮叶柜的储存和后期卷烟质量。因而烟包含水率在制丝工艺上是强制的考核指标。松散回潮[1]工序是卷烟生产过程中的关键工序,根据国家烟草总局颁发的卷烟工艺规范[2],松散回潮出口烟叶含水率应保持在15%的允差范围内。目前,企业普遍存在松散回潮工序出口烟叶含水率波动大,控制困难等问题。王刘胜等人的研究[3]表明,松散回潮加水量与加料后和烘丝前含水率的平均值呈现显著的正相关。松散回潮工序出口烟叶含水率的控制对后续工序尤其是烘丝的影响作用明显。造成松散回潮工序出口烟叶含水率波动大的主要原因是来料烟包产地多样,各等级水分偏差大,并缺乏有效的烟包含水率检测手段[4-5]。

目前,获取烟包含水率的方法主要是依据烟包入库过程中微波水分仪测得的烟包含水率。微波水分仪属于接触式测量,对烟包含水率超过20%的物料测量精度低[6]。微波水分仪检测烟包含水率时,烟包不可打开,因此烟包内烟叶的真实含水率很难通过微波水分仪的测量得到准确的值。经检测,微波水分仪检测的烟包含水率与烘箱比对,误差达到±(0.5~0.7)。因此,传统的红外水分仪[7]与微波水分仪[8]因工作原理的限制难以用于烟包含水率的实时检测。此误差值很难应用于回潮工序的生产。

1 系统介绍

在每批物料的生产过程中,每个烟包烟叶重200 kg,烟叶量共有10 000 kg,薄片作为掺兑物,有600 kg。薄片与烟叶一起掺兑后进入回潮机,研究烘箱薄片水分和烟叶水分混合后的平均值,可以提高回潮前来料含水率的精确度,有利于回潮加水的稳定,更好的判断烟叶的加水总量。通过输送带将烟包送入切片机,切片机将烟包切成N 片,切片后的烟块与薄片一起输送进入松散回潮筒被松散为烟片,在热风、蒸汽流以及加水流量的作用下,松散后的烟片被软化并增强韧性,温度和含水率达到工艺指标要求后输送到贮叶柜暂存(图1)。水分仪1 测量烟包切片后的含水率(回潮前来料含水率),水分仪2 监测加料后入柜前含水率。

图1 卷烟厂工艺流程

2 研究方法

为解决烟包含水率的实时检测问题,进行烟包含水率测量、基于烟包含水率的出库顺序优化在松散回潮稳定生产控制中起到关键性作用。在回潮机入口皮带输送机(切片机出口)上新增1 台水分仪,用于测量烟包切片后的含水率,切片机将烟包切成N 片,每片烟包水分仪取值1 次。由于烟包体积较大,单个烟包侧立面的烟叶受环境温度蒸发的影响含水率较低,因此为了提高烟包含水率的准确度,去除切片机切片的第1 片和第N 片含水率较低的烟块,求取第2 片至第N-1 片烟块的含水率均值,作为该年份等级烟包的真实含水率。对获取的烟包含水率信息按烟包序号进行数据处理,剔除其异常数据后求取其烟包含水率,并经生产管理系统反馈各等级烟包含水率数据至烟叶配方库实现库内同等级烟包水分赋值。可根据配方库烟包含水率进行批次烟包出库顺序优化,减小回潮前来料含水率的波动性,更精确进行回潮生产控制。

常用的物质含水率的测量方法是先测量干燥时的物质重量,然后再测量含水后的重量,最后利用公式(1)计算烟包含水率可得:

式中,Ma为含水重量,Mb为不含水重量,ω 为物质含水率。

烟包的入口电子秤流量m1,薄片的入口电子秤流量m2,定义烟包累积质量为M1,定义薄片累积质量为M2,

式中,M为烟包和薄片的累计质量和。

烟包累积质量计算公式为:

式中,m1为烟包的入口电子秤流量,t1为输送每包烟包所需时间。

烟包和薄片累积质量计算公式为:

式中,m2为薄片的入口电子秤流量,t 为输送烟包和薄片所需时间。

对该烟包计量水分数据进行平均处理,得到该烟包水分,具体计算公式如下:

式中,P 为烟包水分;Pi为第i 个有效烟包计量水分;n为有效烟包计量水分数据总数。

3 案例分析

采用武汉卷烟厂2022 年3 月14 日实际产线数据作为案例分析的数据,其中烟包的入口电子秤流量为4100 kg/h,薄片的入口电子秤流量为360 kg/h,因此,输送每包烟包所需时间为175 s,输送烟包和薄片所需时间为193 s。采用上述方法后得到的每个烟包的回潮机入口来料水分,该水分值最小为9.63%,最大值为12.62%(表1),烟包水分在合理范围之内,可以有效起到参考作用。假设回潮机加水完全作用于烟包,无水分导出,根据质量守恒定律得出推荐回潮加水流量。

表1 烟包参数详细数据

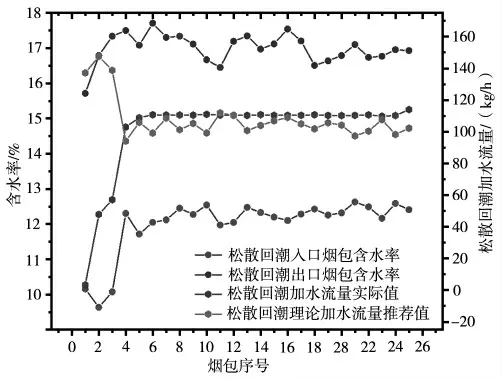

回潮机过程数据分析如图2 所示。在实际运行中松散回潮加水流量实际值仅在0~5 烟包有较大波动,其余时刻几乎保持不变;松散回潮入口烟包含水率与松散回潮出口烟包含水率波动趋势一致。出口烟包含水率围绕标准值(17%)附近波动,这不利于维持松散回潮烟包出口含水率在标准值处恒定。

图2 松散回潮机烟包含水率与加水流量分析

基于质量守恒原理,根据松散回潮入口与出口烟包含水率水分差值,以理论分析的方法计算出松散回潮理论加水流量推荐值;该值与松散回潮入口烟包含水率波动趋势相反,即入口水分偏大减小加水流量,入口水分偏小加大加水流量,这也符合松散回潮加水流量优化调整的方向,可以为卷烟厂操作人员提供良好的参考。

4 结束语

为解决烟包内烟叶的真实含水率很难通过微波水分仪的测量得到准确值的问题,在切片机后新增1 台水分仪进行烟包切片后的每片烟包含水率的测量,得到该年份等级烟包的真实含水率。并经生产管理系统反馈各等级烟包水分数据至烟叶配方库实现库内同等级烟包水分赋值。根据烟包与标准值水分差,基于质量守恒定律计算得出理论松散回潮加水流量,为松散回潮工序的调控提供了参考。