7 m大采高综采工作面低氧抽放技术研究与应用

秦清河,韩文杰

(国能神东煤炭集团有限责任公司大柳塔煤矿,陕西省榆林市,719315)

1 煤矿概况

大柳塔煤矿目前正在回采的52506工作面是52号煤层五盘区第6个综采工作面,工作面沿煤层倾向布置,南侧为52号煤层五盘区52501~52505采空区、北侧为52507接续工作面。工作面长301 m,推进长度3 871 m,煤层倾角为1°~3°,埋深由开切眼向回撤通道方向逐渐递增,煤层为Ⅰ类易自燃煤层,自然发火期为52 d。工作面煤层厚度6.80~7.62 m,平均7.30 m,使用7 m支架回采,设计采高6.8 m。采用倾斜长壁一次采全高全部垮落法综合机械化开采。

工作面于2021年8月开始回采,采用“U”型负压通风方法,工作面配风量1 900 m3/min,回采期间回风隅角、机尾安全出口、工作面出现不同程度的低氧现象,最低O2浓度为17%,且根据邻近已回采工作面经验,随着工作面推进,采空区连通面积增加,低氧现象会呈持续下降态势,回风隅角最低O2浓度将降至14%左右。

目前,陕西、内蒙古、新疆等地区煤矿均出现类似的低氧问题,该致灾因素具有隐蔽性、时变性、突发性,和其他隐蔽致灾因素相比,其受采空区漏风大小、大气压变化影响较大,很难控制,易造成人员窒息、死亡,严重影响工作面安全生产。

依靠传统方法治理低氧问题已无法满足安全需要。反观神东北部矿区回风隅角抽放瓦斯的工作面,从未出现低氧现象,为回风隅角低氧治理提供了新思路,即利用瓦斯抽放原理,对研究回风隅角低氧治理新技术具有重要意义。

2 低氧原因分析

2.1 煤层瓦斯赋存处于CO2-N2带

根据神东中心矿区煤层瓦斯成分分析结果,N2含量为83.72%~99.14%,平均97.71%,CH4含量为1.67%~15.29%,CO2含量为0.85%~5.33%。根据采空区内气体成分分析,N2含量为91%~96%,CO2含量为2.1%~9.5%,CH4含量为0.1%~0.5%,O2含量为2.2%~5.4%,开采煤层处于瓦斯风化带内的CO2-N2带,瓦斯涌出的主要形式是N2涌出[1]。

2.2 本采空区遗煤氧化

工作面回采过程中,采空区遗煤厚度约为0.5 m;“两道两线”(进风巷、回风巷、开采线、终采线)遗煤厚度约为3.1 m,顶板垮落后煤体破碎,增加了氧接触面,加速氧化,氧化产生CO、CO2等有毒有害气体[2]。工作面采用“U”型负压通风,机尾回风隅角为工作面流场负压最低点,采空区内有毒有害气体从回风隅角涌出,造成回风隅角区域低氧[3-4]。

2.3 邻近采空区有害气体涌出

邻近的52505采空区与52506工作面回风巷留设20 m宽的安全煤柱,每50 m留设1个联巷,联巷内施工防火密闭,邻近采空区内最低O2浓度在2%左右,在52506工作面回采过程中,52506回风巷受二次采动影响,在负压通风的作用下,52505采空区内的有毒有害气体从采空区联巷密闭裂缝、煤柱裂隙涌出,造成回风隅角区域低氧[5]。

2.4 地表裂隙漏风影响

根据神东矿区实际生产经验,存在低氧现象的综采工作面埋深较浅,而52506工作面埋深65~180 m,上覆基岩和松散层厚度小,地表塌陷裂隙宽度为0.1~1.5 m。随着工作面推进,纵横交错的裂隙同步产生,经SF6漏风测试表明回采过程中采空区均有裂缝沟通地表,形成地表至采空区漏风通道[6-7],漏风量约37 m3/min。在负压通风作用下,裂隙漏风进入井下,将采空区内的有毒有害气体带出,在工作面回风隅角形成漏风汇[8],导致此区域低氧。

3 低氧抽放技术研究与应用

3.1 低氧抽放原理

通过上述分析可知,采空区有毒有害气体主要从回风隅角涌出,在隅角安设负压抽放管路,改变回风隅角气体流向[9],均衡回风隅角和采空区之间压差,将原本涌出的有害气体直接抽排掉,从而在一定程度上减缓或抑制采空区内有毒有害气体的涌出,以达到预防低氧的目的[10-11]。

3.2 采空区有害气体抽放技术的实施

3.2.1 抽放设备选型及系统形成

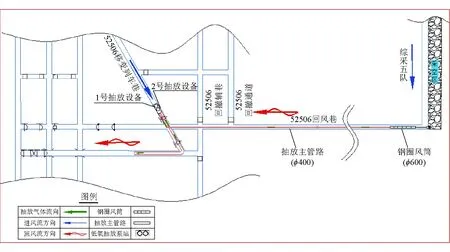

(1)抽放泵站位置确定。抽放泵站硐室选择在52506设备列车斜巷内。新鲜风流由辅运大巷进入抽放硐室,污风经52506回风绕道进入52号煤层回风大巷,使抽放硐室形成独立通风系统。硐室内设置2个15 m3循环水池,水池墙高不得高于抽放泵的出水高度,为保证水质,供水管路出口加装过滤装置[12]。工作面采空区有害气体抽放系统如图1所示。

(2)抽放泵选型。通过对管路阻力进行计算,并根据抽放负压需要,结合现有水环真空泵的性能曲线,选用2台CBF530-2BG3水环真空泵型矿用移动式水环真空泵,其中1台运行,1台备用。瓦斯抽放泵额定抽放量为250 m3/min,电机功率为315 kW[13]。

(3)抽放管路选型。抽放管路直径D可采用下式计算得出[14]:

式中:D——抽放管路内径,mm;

Q——抽放管内混合流量,m3/min;

V——抽放管内气体平均流速,m/s。

工作面漏风量为37 m3/min,考虑2倍的富裕系数,取74 m3/min,气体平均流速本次取12 m/s,计算得到抽放管路内径为362 mm,选用规格为Φ400 mm的抽放管路。

(4)抽放系统的形成。抽放管路铺设在52506回风巷内,长度2 800 m,靠副帮铺设距底板高0.3 m,每5个联巷安设1个龙门,以方便车辆调头。管路至工作面回风隅角50 m段采用Φ600 mm负压风筒连接,并在上隅角端头架上固定1节6 m长抽放管路与风筒连接,管路深入采空区长度约3~4 m。随着工作面的推进,将负压风筒套在端头架固定的抽放管路上,防止负压风筒被吸扁[15],工作面每推进50 m回收一次巷道内的抽放主管路,实现循环利用。

抽放管路排风口安设在52506回风绕道,将抽放出的有毒有害气体直接排至回风大巷,具体如图1所示。

图1 工作面采空区有害气体抽放系统

3.2.2 抽放量的确定原则

(1)抽放量计算。根据工作面漏风量大小确定抽放量,经实测地表漏风量约37 m3/min,工作面日推进度约15 m,支架后侧采空区因垮落不严重形成的扇形漏风量约60 m3/min,隅角托管抽放时挡风帘遮挡不严密导致的漏风量约10 m3/min,最终确定有害气体抽放量在110 m3/min左右。

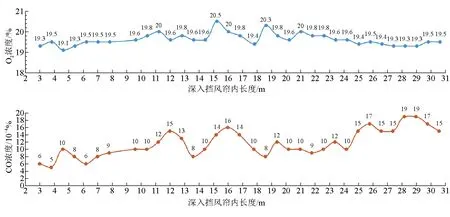

(2)抽放管路深入采空区最佳长度。提前在工作面回风隅角副帮安设30 m管路,对接至抽放系统上,随着工作面推进,管路将逐步深入采空区,工作面每推进一刀,就测定一次回风隅角的O2浓度。不同埋管深度O2、CO浓度的抽放效果如图2所示。经现场试验得知:抽放管路深入挡风帘内15 m左右时,抽放效果最佳,回风隅角O2浓度可达到20%左右,考虑顶板垮落砸坏管路、管路回收安全及防止采空区自然发火等因素,最终确定抽放距离为3~4 m[17-18]。

图2 不同埋管深度O2、CO浓度抽放效果

3.2.3 抽放系统附属设施

(1)抽放泵站、抽放管路、排放口等设备设施全部按照瓦斯抽放系统的附属安全设施标准设置。

(2)回风隅角要使用挡风帘遮挡严密,使回风隅角形成一个相对独立的封闭区域,减少隅角的漏风[16],提高抽放效果。

(3)在隅角第3台端头支架内安设压风稀释器,将工作面部分新鲜风流供至回风隅角挡风帘外,进而再次稀释回风隅角的有毒有害气体,有效提高回风隅角区域的O2浓度[19-20]。

3.2.4 抽放效果

在低氧抽放系统的抽放负压28 kPa、流量110 m3/min且抽放管路吸风口深入采空区3~4 m时,抽放系统运行前后回风隅角O2浓度变化曲线如图3所示。

由图3可知,在2021年12月2日启用抽放泵前,回风隅角O2浓度在18%左右,启用抽放后回风隅角区域在负压作用下逐渐形成了风流向采空区方向流动的新稳定区,在2021年12月6日以后彻底稳定在19.5%左右。

图3 抽放系统运行前后回风隅角O2浓度变化曲线

目前该系统已连续运行8个月,工作面安全推进2 500 m,回风隅角未出现过O2浓度低于19%的现象,为工作面的安全生产提供了保障。

4 抽放管路快速回收方案

为了使抽放管路能够回收重复利用,节约成本,随着工作面推进,每3~4 d需要回收一次管路,通过以下方案实现管路快速回收,防止回收管路期间隅角流场变化造成低氧。

(1)使用Φ600 mm变Φ400 mm铁质变径短节管路、短路蝶阀制作快速连接装置,该装置一端连接Φ600 mm负压风筒、另一端连接抽放主管路。

(2)回收管路时,首先预铺设Φ600mm负压风筒到从连接装置向后6~7节主管路接头处,然后断开主管路,打开短路蝶阀,将连接装置与主管路、风筒快速对接,最后关闭短路蝶阀,时间控制在10 min内。

(3)日常拉架回收负压风筒、调整负压风筒时,可打开短路蝶阀,防止风筒吸扁,影响抽放效果。

5 结论

(1)分析了低氧产生的主要原因为煤层瓦斯赋存处于CO2-N2带、本采空区遗煤氧化产生的有毒有害气体和邻近采空区有毒有害气体在负压通风作用下异常涌出。

(2)采用抽放技术治理低氧,通过对抽放设备、抽放管路的选型,确定最佳抽放量在110 m3/min左右,通过对管路埋入采空区深度的试验,确定了最佳插管抽放深度3~4 m,使抽放系统达到最佳效果。

(3)采空区有害气体抽放技术在一定程度上能够抑制采空区有毒有害气体溢出,解决了工作面低氧难题,并根据采空区漏风量大小控制合理抽放量,防止因抽放量过大造成采空区漏风增大,造成采空区自然发火。

(4)抽放泵一用一备,并实现双电源供电,使抽放系统保持持续运行。抽放量、抽放负压保持稳定,使隅角区域形成一个新的平衡点,有效防止“拉风箱”现象造成隅角区域流场波动,从而避免出现低氧甚至采空区自然发火。

(5)除了采取抽放措施,降低矿井通风阻力、工作面合理配风、及时回填地表塌陷裂隙、减少采空区遗煤、提高采空区联巷密闭施工质量和留设隔离煤柱等措施是低氧这一隐蔽致灾因素治理的基础。