基于光气化反应的嘧菌酯合成研究

吴春辉,李 炜,2*

(1.江苏快达农化股份有限公司,南通 226400;2.南京工业大学生物与制药工程学院,南京 211816)

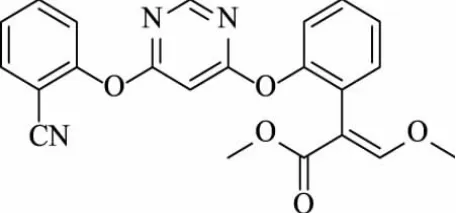

嘧菌酯(Azoxystrobin,图1)是先正达公司开发的一种高效甲氧基丙烯酸酯类杀菌剂,对几乎所有真菌病害均有良好的活性。因其具有杀菌谱广、渗透性强、持效期长、内吸传导性好等特点,受到研究者的广泛关注[1]。

图1 嘧菌酯结构式

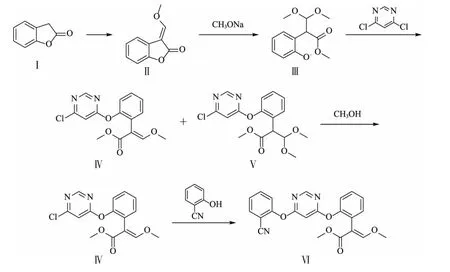

根据嘧菌酯的分子结构特点,可通过水杨腈、4,6-二氯嘧啶及(E)-2-(2-羟基苯基)-3-甲氧基丙烯酸甲酯三部分拼接而成。通过对文献资料的调研和总结,目前工业上制备嘧菌酯的主要路线是以2-苯并呋喃酮(Ⅰ)作原料,经甲氧基甲烯基化、开环、醚化、脱醇等步骤得到嘧菌酯(Ⅵ)(图2),总收率仅为70%左右[2-4]。

图2 工业上制备嘧菌酯的合成路线

该工艺路线主要存在以下缺点:第一,由于中间体Ⅲ性质不稳定,通常在0℃左右将第2步开环与第3步醚化过程合并为“一锅法”进行。为保证化合物Ⅱ转化完全,甲醇钠的投料量需过量,易导致过量的甲醇钠与4,6-二氯嘧啶发生副反应生成4-氯-6-甲氧基嘧啶。后处理过程中需要在较高的真空环境下将该副产物蒸馏分离,资源利用率低,且能耗较大[5]。尽管4-氯-6-甲氧基嘧啶可通过氯化反应回收得4,6-二氯嘧啶,但增加了操作难度和生产成本,不具原子经济性[6-7]。第二,Ⅳ、Ⅴ混合物一般在酸催化剂的作用下进行脱醇,使化合物Ⅴ转化为化合物Ⅳ。由于化合物Ⅳ、Ⅴ的嘧啶环均含氯,反应过程中难以避免脱氯的副反应,导致产生一定量氯化氢,对设备腐蚀性较大,且溶剂残留氯化氢回收难度高。第三,最后一步原料水杨腈通常由水杨酰胺脱水反应制得,但水杨腈极具刺激性的苦涩气味,操作时对人体健康和环境造成较大负面影响[8]。

因此,发展一种绿色安全、操作简便和高效经济的嘧菌酯合成方法具有重要应用价值。笔者通过查阅相关文献并且结合上述合成方法,对嘧菌酯的合成路线进行优化,以无气味的水杨酰胺(Ⅶ)与价格相对低廉的副产4-氯-6-甲氧基嘧啶(Ⅷ)为起始原料,通过醚化反应得到化合物2-((6-甲氧基嘧啶-4-基)氧基)苯甲酰胺(Ⅸ),然后在催化剂的作用下进行光气化反应得到关键中间体2-[(6-氯嘧啶-4-基)氧基]苯甲腈(Ⅹ),之后将其投入到开环产物Ⅲ的体系中制得嘧菌酯(Ⅵ)及化合物Ⅺ,最后在酸性条件下脱醇得到嘧菌酯产品(图3)。

图3 嘧菌酯的新合成路线

1 材料与方法

1.1 试剂和仪器

2-苯并呋喃酮(质量分数98%,化学纯)、水杨酰胺(质量分数98%,化学纯)、4-氯-6甲氧基嘧啶(质量分数98%,化学纯)、98%邻甲基苯腈(化学纯)、99%乙酸丁酯(化学纯),上海阿拉丁生化科技股份有限公司;98%原甲酸三甲酯(化学纯)、98.5%乙酸酐(化学纯)、99.8%碳酸钠(化学纯)、30%甲醇钠-甲醇溶液(化学纯)、99%碳酸钾(化学纯),国药集团化学试验有限公司。

Bruker 400 MHz核磁共振仪,德国布鲁克公司;Shimadzu LC-20AT高效液相色谱仪,日本岛津公司;WRS-1B数字熔点仪,上海仪电物理光学仪器有限公司。

1.2 试验步骤

1.2.1 (E)-3-(甲氧基甲烯基)苯并呋喃-2(3H)-酮(Ⅱ)

向500 mL四口烧瓶中投入2-苯并呋喃酮40.2 g,原甲酸三甲酯63.6 g,乙酸酐122.4 g,于90~100℃下反应7~8 h。反应完全后,减压脱溶得到浅黄色固体,依次用300 mL水、300 mL 1%碳酸钠、300 mL水洗涤,经过滤、干燥得50 g浅黄色针状固体(Ⅱ),产率为94.7%。m.p.102~103℃;1H NMR(CDCl3,400 MHz)δ:4.17(s,3H)、7.11(m,2H)、7.26(d,J=7.2 Hz,1H)、7.59(d,J=4 Hz,2H)。

1.2.2 2-(2-羟基苯基)-3,3-二甲氧基丙酸甲酯(Ⅲ)

向500 mL四口烧瓶中投入化合物Ⅱ,甲醇200 mL,降温至0℃,缓慢滴加30%甲醇钠-甲醇溶液56.2 g,滴加完毕后保温搅拌0.5 h,得化合物Ⅲ的甲醇溶液,不出体系,备用。

1.2.3 2-((6-甲氧基嘧啶-4-基)氧基)苯甲酰胺(Ⅸ)

向500 mL四口烧瓶中投入4-氯-6-甲氧基嘧啶40.5 g,水杨酰胺38.4 g,碳酸钾38.6 g,邻甲基苯腈250 mL,于70~80℃下反应3 h。反应完全后,趁热过滤去除钾盐,滤饼用50 mL邻甲基苯腈洗涤,过滤,合并有机相,得化合物Ⅸ的邻甲基苯腈溶液,不出体系,备用。

1.2.4 2-((6-氯嘧啶-4-基)氧基)苯甲腈(Ⅹ)

向化合物(Ⅸ)的邻甲基苯腈溶液中加入催化剂苄基三苯基氯化膦1 g,缓慢升温至130℃,开始通入光气,光气速率控制在120~150 mL/min,反应5~6 h。反应完全后,通入氮气1~2 h去除残余光气、氯化氢等。过滤去除催化剂,再经减压脱溶、干燥得62.1 g浅黄色粉状固体(Ⅹ),产率为96%。m.p.80~81℃;1H NMR(CDCl3,400 MHz)δ:7.08(s,1H)、7.24(d,J=8.2 Hz,1H)、7.35(t,J=8.2 Hz,1H)、7.61~7.69(m,2H)、8.5(s,1H)。

1.2.5 化合物Ⅵ、Ⅺ

将化合物Ⅹ投入化合物Ⅲ的甲醇溶液体系,于5~10℃下反应6~7 h。反应完全后,过滤去除钠盐,滤饼用50 mL甲醇洗涤,过滤,合并有机相,再经减压脱溶、干燥得110.5 g浅黄色粉状固体(Ⅵ、Ⅺ)。

1.2.6 嘧菌酯(Ⅵ)

向500 mL四口烧瓶中投入化合物Ⅵ、Ⅺ,甲磺酸1.2 g,乙酸丁酯250 mL,于90~100℃下反应3~4 h。反应完全后,降温至0℃,经过滤、干燥得97.2 g白色晶状嘧菌酯,以2-苯并呋喃酮计,产品总收率为80.4%。m.p.118~119℃;1H NMR(CDCl3,400 MHz)δ:3.65(s,3H)、3.77(s,3H)、6.44(s,1H)、7.23(d,J=8 Hz,1H)、7.31~7.67(m,5H)、7.69(s,1H)、7.71~7.74(m,2H)、8.42(s,1H)。

2 结果与分析

2.1 醚化反应溶剂的筛选

起始原料4-氯-6-甲氧基嘧啶与水杨酰胺的醚化反应以碳酸钾作缚酸剂,比较了在不同溶剂中的醚化反应时间和收率,结果见表1。当采用极性较大的非质子性溶剂时,反应时间相对较短,收率较高[9-11]。其中,以DMF作溶剂时,反应时间仅为4 h,收率达到相对最高水平95%。其次为邻甲基苯腈作溶剂时,尽管反应时间较长,但收率与DMF相同。考虑到第2步光气化反应过程需要在较高的温度下进行[12-14],为减少操作难度,2步反应需在同种溶剂中进行,故选择以沸点较高的邻甲基苯腈作溶剂最佳。

表1 醚化反应溶剂的筛选

2.2 光气化反应中的催化剂的筛选

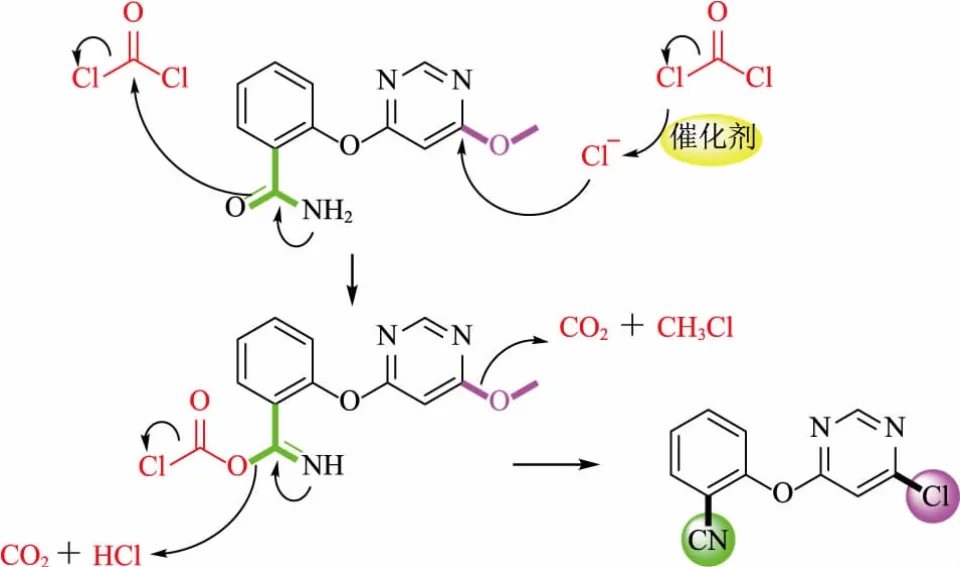

光气化反应的催化剂筛选结果见表2。当不采用催化剂或以PEG-800作催化剂时,不能得到产物。其中,选择苄基三苯基氯化膦作为催化剂时反应收率最高,为96%。为进一步明确催化剂的作用机制,进行了水杨酰胺的光气反应试验。结果显示,在无催化剂的条件下,光气与水杨酰胺仍可以98%的转化率生成水杨腈,并释放出二氧化碳与氯化氢。机理研究表明,催化剂主要作用于化合物Ⅸ嘧啶环上甲氧基的氯代反应。由于季膦盐的磷原子半径较大,极化作用更强,更容易诱导光气产生氯负离子进攻嘧啶环,取代甲氧基生成二氧化碳与氯甲烷,作用机制如图4所示。

表2 光气化反应催化剂的筛选

图4 光气化反应机理

2.3 脱醇反应溶剂的筛选

在催化剂甲磺酸的作用下,化合物Ⅺ脱醇转化为嘧菌酯。此步脱醇反应中的溶剂对反应收率的影响见表3。当采用乙酸丁酯或乙酸作溶剂时,反应速率最快。其中,乙酸作溶剂时,后处理增加了大量酸性废水,因此选择乙酸丁酯作溶剂最佳,收率达到94%,嘧菌酯含量达到98%。

表3 脱醇反应溶剂的筛选

3 结论

本研究开发了一种基于光气化反应高效制备嘧菌酯的新方法。将4-氯-6-甲氧基嘧啶的回收与水杨腈的制备偶合到嘧菌酯的合成中,并优化了醚化反应和脱醇反应过程中的溶剂,选择苄基三苯基氯化膦作为光气反应的催化剂,提高了反应的收率。试验结果表明,优化后产品总收率达80.4%,嘧菌酯含量为98%。该路线克服了现有工艺中副产物4-氯-6-甲氧基嘧啶量大,操作复杂,副反应产生刺激性气味氯化氢、水杨腈等缺陷,具有成本低、收率高、原子经济性、环境友好等显著优势,适合工业化生产。