并条关键参数对纤维分布的影响

南蓬勃

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

为改善棉纱条子质量,研究人员一直在不断改进。20世纪90年代,为解决并条工序中出现纱线不匀的问题,并条工序的研究集中在通过调整工艺参数改善纱线的条干均匀度[1-2]。研究纤维伸直度[3]对条干均匀度的影响,通过尝试不同的前后区牵伸倍数配比消除纤维弯钩,可以有效减少棉条中的棉结数量。同时,对罗拉中心距的调整应根据牵伸倍数的变化,更有利于纤维伸直平行[4]。21世纪初,并条工序的研究集中于调整前后区牵伸倍数减少棉结的产生[5-6],以及并条机牵伸机构优缺点的探讨[7-9]。指出常见的2种有代表性的牵伸形式的区别,并从钳口形状和纤维、皮辊的受力角度进行了分析。同时提出了改善并条机牵伸效果新方法,设计了双予牵伸区和五上五下压力棒LIP牵伸的新型牵伸形式[10]。近几年,并条工序研究在后区牵伸对于纱线条干优化的影响较多[11-13],由拉伸曲线中最大拉伸力所对应的伸长转化而来的牵伸倍数和并条牵伸力测试的试验数据拟合的三次方程,得出的最大牵伸力所对应的牵伸倍数非常接近[14],此牵伸倍数下牵伸力不匀和并条牵伸后输出须条的条干不匀都小,为并条机后区牵伸倍数的快速离线设计提供了参考[15]。

现阶段集中于研究牵伸机构[16]、胶辊硬度[17]等机械因素对纤维性能的影响,从而改善纱线的品质,而对纤维分布方面的研究较少,基于此,探讨并条关键参数对于纤维分布的影响,以期得到并条关键参数对于纤维分布的规律。

1 试验部分

1.1 材料与仪器

(1)材料棉条(定量4.76 g/m,市购),示踪纱(5.8 tex)。

(2)仪器:AS271型并条实验机(江西纺织机械厂),JM-A10002电子天平(余姚纪铭称重校验设备公司)。

1.2 试验设计

经过长期的经验积累,发现罗拉握持距、并合根数和牵伸倍数对棉条的影响比较大[18]。

1.2.1 罗拉握持距

选取棉条长度为35 mm。要考虑试验所用棉条的主体纤维长度为35 mm,在选取罗拉握持距时要保证其大于棉条主体纤维长度,试验选取了3个不同的前罗拉握持距37、40、45 mm,后区罗拉握持距40 mm,在不同牵伸倍数下进行重复试验,观察罗拉握持距的变化对纤维头端分布规律的影响。

1.2.2 并合数

考虑牵伸倍数与并合数的配合比例,根据并合作用原理,增加并合数对改善棉条长片段不匀率有利。但当喂入与输出棉条定量不变时,增加并合数,则意味着牵伸倍数的增大,这将恶化棉条短片段不匀率[19]。总牵伸倍数与并合数的比例在1左右最为合适,但在实际生产过程中并不是只采用合适的牵伸倍数与并合数比例,故本次试验在每组牵伸倍数下其与并合数比例为0.8~1、1.0~1.2、1.2~1.5的3个比例中各取一个并合数[18],并研究在各个并合数下的示踪纱受罗拉握持距变化的影响。

1.2.3 牵伸倍数

根据试验设备以及试验研究需要,试验所用的并条机在三罗拉两区牵伸下所能调节的最大牵伸倍数为5.77倍,而5.12倍和4.69倍牵伸则是考虑并合数与牵伸倍数的配合以及机器的可调牵伸倍数选定的,故最终选取的3个牵伸倍数分别是4.69、5.12倍及5.77倍。根据牵伸倍数和并合数的配合比例,4.69倍的牵伸倍数选取的3个并合数是3、4、5;5.12倍的牵伸倍数选择的是4、5、6;5.77倍的牵伸倍数与5.12倍的牵伸倍数选择的是一样的并合数。

理想牵伸是指假设须条中纤维都是平行、伸直、等长的,并且每根纤维都是到达前罗拉钳口线(或牵伸区同一位置)时变速,即所有纤维都在同一截面变速。按式(1)计算,牵伸倍数(E)越大,牵伸后纤维头端间距越大。

式中:ao、a为理想牵伸前、后2根纤维之间的头端距离;E为牵伸倍数。

但在实际牵伸中,喂入的须条并非理想状态,须条并非都在同样变速截面变速,变速点也不在前罗拉钳口位置,则须条牵伸后,须条中任意2根纤维中的距离并非都是按照牵伸倍数放大了E倍,而是产生了一定的移距偏差,所以须条经牵伸后不匀率总是增加的[20],按式(2)计算。

式中:A为实际牵伸后2根纤维之间的头端距离;a0E为须条经E倍牵伸后纤维头端的正常移距;±X(E-1)为牵伸过程中纤维头端在牵伸区不同截面变速而引起的移距偏差;X为不同变速截面间的距离;“+”表示经牵伸后,纤维头端距离加大;“-”表示经牵伸后,纤维头端移距减少,甚至改变纤维原有的前后分布情况。移距偏差的存在使纱条经牵伸后产生附加不匀,是纱条条干恶化根源所在[20]。

1.2.4 试验方法

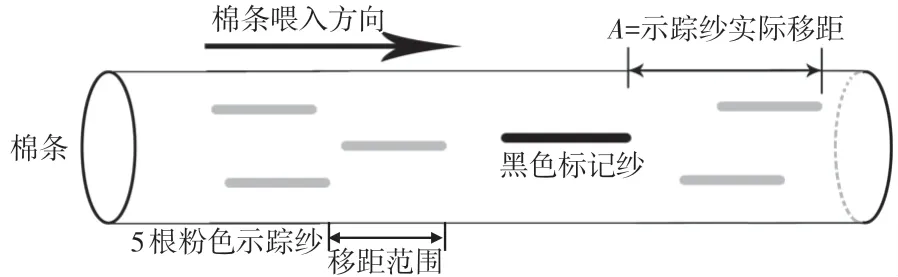

试验中为方便观察和测量纤维运动,在棉条中埋入2种颜色共7根纱,一根黑色纱作为参考点标记,5根粉色示踪纱为试验牵伸移距标记。将须条自然伸直放平,根据并条机的牵伸方向,先过牵伸的一端为纤维头端,在须条内同一水平线上埋入5根粉色示踪纱,示踪纱头端与标记纱头端之间的初始间距5 cm,如图1所示。测试经牵伸输出条子在不同前罗拉握持距,不同牵伸倍数和并合数下每根示踪纱头端与标记纱头端之间的距离,如图2所示。试验所要用到的分析指标有实际移距、移距范围、移距偏差。

图1 棉条牵伸前示踪纱分布示意图

具体试验如图2所示。

图2 棉条牵伸后示踪纱分布示意图

2 结果与分析

2.1 并条关键参数对示踪纱移距的影响

前区罗拉握持距为37、40、45 mm时,试验所得到的示踪纱头端的移距,见表1~3。

示踪纱移距范围是反映并条机牵伸效果好坏的指标。从表1~3可看出,当罗拉握持距为37 mm,各牵伸倍数和并合根数经并条机所测得的示踪纱移距范围波动极大。其中罗拉握持距为37 mm,纤维牵伸倍数为4.96倍时,并条根数为3根的移距范围是所有并条条件下移距范围中最小的。罗拉握持距为40 mm和45 mm,牵伸倍数为4.96倍时,并条为3的移距范围是所有并条条件下移距范围中最大的。造成极大偏差表明当并合根数远小于牵伸倍数时,移动时,纤维间的作用小,对纤维控制力不够,纤维运动变化大,纤维分布离散大,易造成并合出的纤维有棉结和不匀等问题,37 mm的罗拉握持距太小,牵伸过程中对纤维的握持力不足。当握持距为40 mm和45 mm,牵伸倍数为5.12倍和5.77倍,示踪纱移距范围稳定。当握持距为40 mm,各牵伸倍数下,并合根数为牵伸倍数的0.8~1.0倍时移距范围最大,证明纤维摩擦力界分布不匀,造成示踪纱移距范围波动大,易造成纤维不匀。并合数较小,纤维间的作用力小,造成示踪纱移距范围波动大。

表1 握持距为37 mm示踪纱实际移距测试结果

表2 握持距为40 mm示踪纱实际移距测试结果

2.2 并条关键参数对示踪纱移距偏差的影响

前区罗拉握持距为37、40 mm和45 mm时,试验所得到的示踪纱头端的移距和移距偏差,见表3和表4。

表3 握持距为45 mm示踪纱实际移距测试结果

从表4~6可看出,罗拉握持距为37 mm时示踪纱的纤维移距偏差均为正值,示踪纱的纤维移距偏差波动大,变速点提前,示踪纱提前变速,所以示踪纱移动距离大而示踪纱间移距范围也大,牵伸出的棉条虽细但不匀。罗拉握持距为40 mm和45 mm时,在各牵伸倍数和对应并条根数下,纤维移距偏差有正值和负值,则各示踪纱变速点不固定,示踪纱有提前变速的也有延迟变速的,各示踪纱移动距离波动大。罗拉握持距为40 mm,牵伸倍数为5.77时,示踪纱的纤维移距偏差均为正值,但是纤维移距偏差值波动大,易导致纤维不匀。罗拉握持距为45 mm,牵伸倍数为5.12时,示踪纱的纤维移距偏差均为正值,并条数为4根和5根时,示踪纱的移距偏差均值较接近0且纤维移距偏差值波动小,示踪纱的变速点提前,但各示踪纱的变速点接近,所以示踪纱移动距离大且示踪纱间移距范围小,牵伸出的棉条细且均匀。

表4 握持距为37 mm示踪纱实际移距与理想移距的偏差值

表5 握持距为40 mm示踪纱实际移距与理想移距偏差值

表6 握持距为45 mm示踪纱实际移距与理想移距偏差值

3 结论

对35 mm的棉条进行牵伸,37 mm的罗拉握持距太小,牵伸过程中对纤维的握持力不足,示踪纱离散分布。并合数较小,纤维间的作用力小,易造成示踪纱移距范围波动大。罗拉握持距应随牵伸倍数增大而增大,才能保证须条牵伸效果良好,不会发生纤维集束的现象。牵伸倍数越大的情况下示踪纱先变速,离前钳口近的示踪纱数量越多。