兖州煤业榆林能化提升甲醇合成催化剂效能总结

袁 慧

(兖州煤业榆林能化有限公司,陕西 榆林 719000)

0 引 言

实际生产中,榆林能化甲醇合成系统新鲜气先进入水冷反应器反应,然后进入气冷反应器进一步反应,新鲜气在水冷反应器参与反应较多、在气冷反应器参与反应较少,无法进行反应负荷调节,由此造成甲醇合成催化剂使用后期水冷反应器催化剂活性下降快而气冷反应器催化剂活性依然较好的情况,水冷反应器与气冷反应器催化剂活性不能实现同步衰减,水冷反应器需更换催化剂时气冷反应器催化剂仍然可以使用,而未更换的气冷反应器催化剂使用寿命与新更换的一炉水冷反应器催化剂使用寿命往往不同步,出现气冷反应器催化剂使用寿命后期活性衰减严重而难以适应生产需求的情况。简言之,水冷反应器与气冷反应器催化剂同时更换存在严重的浪费问题,水冷反应器与气冷反应器催化剂不同时更换则又存在生产上难以协调的问题。为此,榆林能化采取了提升甲醇合成催化剂效能的技改措施——新增新鲜气调节副线,以下对有关情况作一总结。

1 各炉甲醇合成催化剂使用概况

截至2022年5月,榆林能化600 kt/a甲醇合成系统已使用七炉甲醇合成催化剂。前五炉甲醇合成催化剂使用期间均出现水冷反应器催化剂活性衰减过快、气冷反应器催化剂活性依然良好的状况,且随着甲醇合成催化剂的持续运行,主反应逐渐向气冷反应器转移,而榆林能化水冷反应器换热面积为4 233 m2、气冷反应器换热面积为488 m2,气冷反应器换热面积较小,气冷反应器反应热不能快速、及时移出,催化剂床层温度上涨,持续高温运行,会使催化剂活性快速衰减,粗甲醇中副产物增加,造成甲醇产量下降,影响企业经济效益。榆林能化于2018年10月甲醇装置大检修期间组织更换为第六炉甲醇合成催化剂,采用科莱恩MegaMax700型甲醇合成催化剂,并在检修期间新增新鲜气调节副线。榆林能化各炉甲醇合成催化剂使用时间及甲醇产量见表1。

表1 榆林能化各炉甲醇合成催化剂使用时间及甲醇产量

榆林能化甲醇合成催化剂使用寿命较短,大多在550 d左右。在甲醇合成催化剂更换为第六炉科莱恩MegaMax700型催化剂时,榆林能化同步对甲醇合成系统进行了优化改进——新增新鲜气调节副线,新鲜气副线闸阀打开时新鲜气与水冷反应器出口气混合后进入气冷反应器壳程进口。在第七炉甲醇合成催化剂使用过程中,分流约40 000 m3/h(标态,下文无特别说明处均指标态)新鲜气到气冷反应器壳程,即分配约20%的负荷至气冷反应器,运行过程中气冷反应器热点温度逐渐上涨,水冷反应器内催化剂活性下降趋势比较缓慢。

2 甲醇合成催化剂运行及使用寿命影响因素

榆林能化各炉甲醇合成催化剂均为铜基催化剂,实践表明,铜基甲醇合成催化剂使用寿命主要受催化剂床层热点温度、新鲜气中的硫和氯含量、空速、催化剂升温还原控制优劣、工艺流程等因素的影响。

2.1 催化剂床层热点温度

甲醇合成催化剂床层温度一般控制在260~310 ℃,在铜基甲醇合成催化剂使用过程中,铜的表面积逐渐减小而引起活性降低,而催化剂床层温度过高将加快铜微晶长大的速率,致使催化剂活性衰退加速。甲醇合成催化剂的活性、进出水冷反应器/气冷反应器的原料气量、入甲醇合成塔气体的成分等因素影响着催化剂床层温度的控制。实际生产操作中,防止催化剂床层超温是延长甲醇合成催化剂使用寿命的重要方法。为防止甲醇合成催化剂活性快速衰退,榆林能化在保证甲醇产量的前提下,尽可能降低催化剂床层操作温度,保持在210~260 ℃之间,及时移出反应热。

2.2 新鲜气中的硫、氯等含量

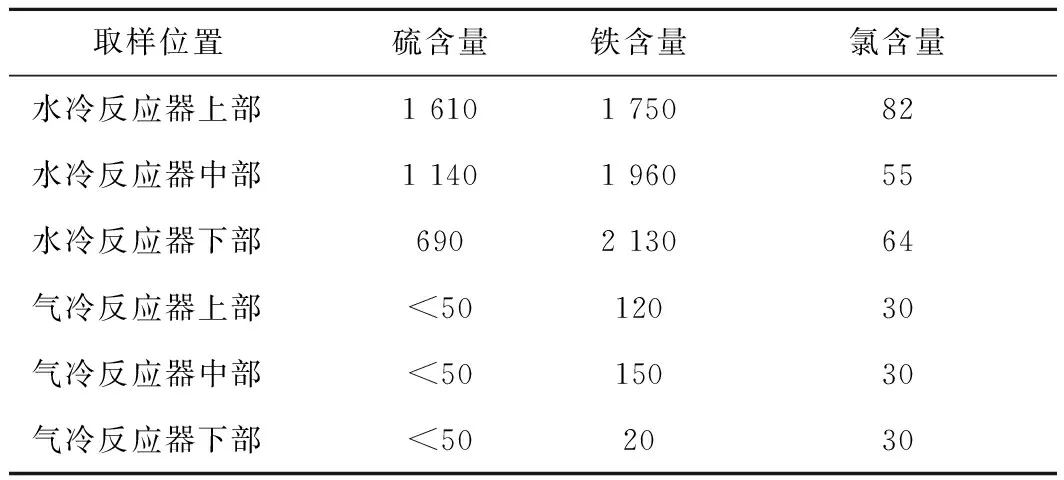

新鲜气中含有硫、氯等有害杂质时,会降低甲醇合成催化剂的反应活性,缩短其使用寿命。原始设计榆林能化甲醇合成系统水冷反应器承担了近90%的生产负荷,对水冷反应器和气冷反应器更换下来的第五炉废旧催化剂进行取样分析,各部位累积的有毒有害物质含量分析数据(质量分数)见表2。可以看出,水冷反应器催化剂床层累积的硫、铁远高于气冷反应器,水冷反应器催化剂床层累积的氯也高于气冷反应器,即新鲜气中的硫、氯等有毒有害组分主要聚集在水冷反应器中,由此会造成水冷反应器内催化剂活性衰减较快。

表2 第五炉废旧催化剂有毒有害物质分析数据 10-6

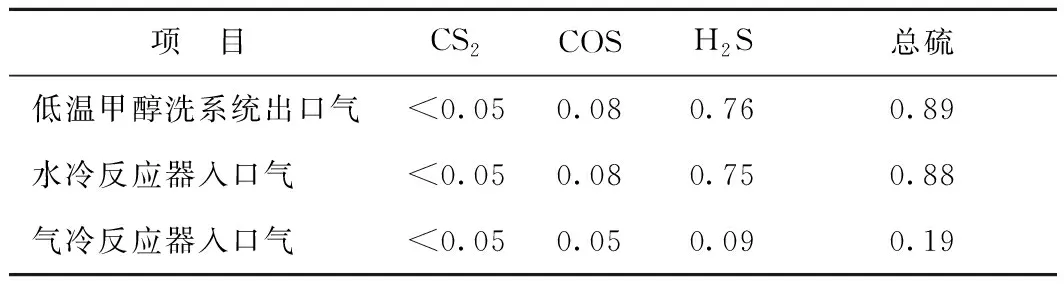

硫是铜基甲醇合成催化剂中毒的主要因素,有机硫或无机硫对甲醇合成催化剂的影响很大,硫很容易与铜反应生成硫化铜而使催化剂失活——硫中毒机理一般认为是H2S与单质铜反应生成硫化铜,催化剂逐步失去催化活性,最终导致催化剂永久性中毒而失活。原料气中的硫一般为H2S、COS等难脱除有机硫化物,榆林能化低温甲醇洗系统出口气、水冷反应器及气冷反应器入口气总硫分析数据见表3。可以看到,榆林能化低温甲醇洗系统出口气总硫含量控制在1 mg/m3以下,可有效降低甲醇合成催化剂中毒几率。

表3 几处工艺气硫化物含量分析数据 mg/m3

观察催化剂更换时卸出的废旧甲醇合成催化剂:水冷反应器催化剂部分粉化,外观呈黑褐色,上部催化剂有少量发黄现象,表明催化剂存在硫中毒(废旧样品分析数据也显示水冷反应器催化剂吸附的硫、铁含量高);气冷反应器催化剂外观基本正常,无明显的硫中毒迹象(废旧样品分析数据也显示气冷反应器催化剂吸附的硫含量极低)。

2.3 空速及甲醇合成催化剂升温还原

为有效控制甲醇合成反应器催化剂床层的温度,理论上空速越大越好,实际上空速受诸多因素的制约。甲醇合成反应器压力越高,空速越大,反应器内的热量可以快速移出;氢组分分压越高,还原速度越快,但压力过高,气流线速度将会减小,容易造成偏流,易使催化剂床层出现局部超温现象。

升温还原过程控制的优劣,很大程度上决定了甲醇合成催化剂的活性,直接影响其使用寿命。还原质量好的甲醇合成催化剂晶粒小、内部孔隙多、活性表面积大,生产过程中反应活性高、催化剂床层温度分布均匀、热量不易累积,催化剂使用寿命长。

3 甲醇合成催化剂效能提升优化改进

榆林能化甲醇合成催化剂使用初期,甲醇合成反应近90%的负荷集中在水冷反应器内,新鲜气中的有毒有害组分(H2S、有机硫等)主要在水冷反应器中集聚,降低了水冷反应器中甲醇合成催化剂的反应活性,缩短了其使用寿命。随着水冷反应器催化剂活性的下降,水冷反应器分配负荷低于60%时,甲醇合成反应负荷逐步向气冷反应器转移,由于榆林能化气冷反应器换热面积小,气冷反应器壳程反应剧烈、放热量大,加之合成气压缩机循环比小、空速低,反应热量不能及时移出,造成气冷反应器催化剂床层温度快速上涨——气冷反应器催化剂床层温度高达302 ℃,催化剂活性衰减快,影响甲醇合成催化剂整体使用寿命,且使粗甲醇中副产物增多,导致甲醇产量下降。简言之,甲醇合成催化剂的效能直接关系着甲醇合成系统运行的稳定性与经济性,如何提升甲醇合成催化剂效能是榆林能化技术人员亟需研究的课题。

3.1 优化技改内容——新增新鲜气调节副线

榆林能化甲醇合成系统主要包括新鲜气压缩机(K2001)、循环气压缩机(K2002)、气冷反应器(R2002)和水冷反应器(R2001),K2002出口通过循环气支路与R2002的壳程进口连通,R2001气相出口与R2002壳程进口连通。为降低水冷反应器的生产负荷,解决甲醇合成催化剂使用寿命短的问题,充分发挥水冷反应器和气冷反应器催化剂的低温活性,使2台甲醇合成反应器的催化剂活性尽可能同步衰减,提高催化剂的整体使用寿命,实现节能降耗、降低生产成本,榆林能化在甲醇合成系统新增新鲜气调节副线:新增的新鲜气调节副线,一端与K2001一段出口连通,另一端与循环气支路连通;K2001入口连接回收氢气(来自弛放气膜分离氢回收系统)管路和新鲜气管路,K2001一段出口分别连接新鲜气支路和新鲜气调节副线一端。

榆林能化在更换为第六炉甲醇合成催化剂时,同步新增了新鲜气调节副线,新鲜气调节副线闸阀打开时,新鲜气与水冷反应器出口气混合后进入气冷反应器壳程。新增新鲜气调节副线投用步骤分为两步:第一步,将新鲜气调节副线闸阀(HV20011)开度开至20%,约22 000 m3/h的新鲜气分配至气冷反应器壳程进口,工艺操作人员监控气冷反应器催化剂床层热点温度不超过245 ℃,同时记录运行数据,及时对HV20011投用前后的运行数据进行比较分析;第二步,据甲醇合成系统的运行情况,缓慢开大HV20011,使20%的新鲜气量(约40 000 m3/h)通过副线分配至气冷反应器壳程进口,使水冷反应器与气冷反应器负荷分配比例约为7∶3,工艺操作人员监控气冷反应器催化剂床层热点温度不超过250 ℃,同时记录运行数据。

鲁奇气冷串水冷反应器甲醇合成工艺流程中,气冷反应器的最佳工况为,甲醇合成催化剂使用初期气冷反应器壳程入口气CO浓度2.216%、气冷反应器催化剂床层热点温度234.3 ℃,催化剂使用中期气冷反应器壳程入口气CO浓度5.0%、气冷反应器催化剂床层热点温度252.9 ℃;水冷反应器的最佳工况为,甲醇合成催化剂使用初期水冷反应器壳程入口气CO浓度2.512%、水冷反应器催化剂床层热点温度228.9 ℃,催化剂使用中期水冷反应器壳程入口气CO浓度2.0%、水冷反应器催化剂床层热点温度261.7 ℃。

3.2 新鲜气调节副线投用后系统运行状况

(1)新鲜气调节副线投用后,新鲜气硫含量(见表4)未发生较大变化时,水冷反应器催化剂活性未出现快速衰减的情况,其活性保持稳步降低,且从第六炉水冷反应器卸出的废旧催化剂外观来看,其呈黑褐色,未见有明显的发黄现象(即催化剂未发生明显的硫中毒),催化剂颗粒保持较好,未见大范围粉化。

表4 副线投用后工艺气硫化物含量分析数据 mg/m3

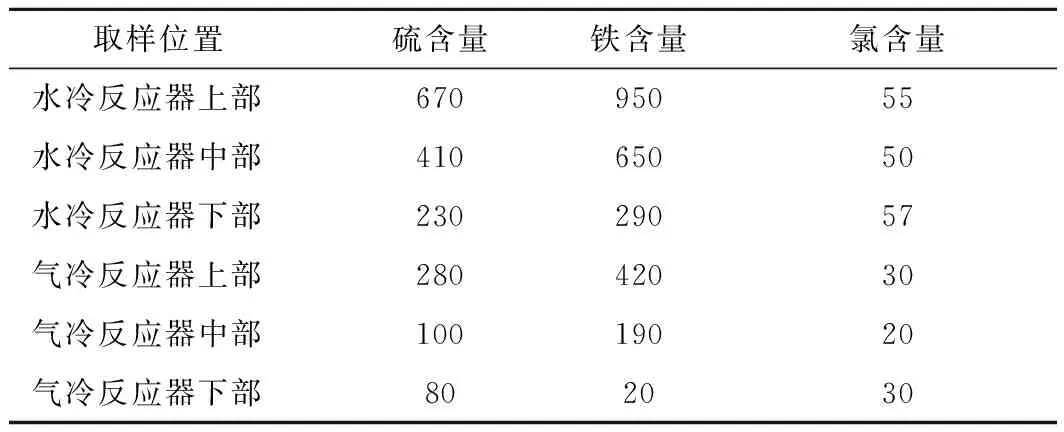

(2)新鲜气调节副线投用后,对卸出的第六炉废旧甲醇合成催化剂床层中有毒有害物质进行取样分析,其分析数据(质量分数)见表5。可以看出,水冷反应器催化剂床层内累积的硫、铁较新鲜气调节副线投用前大大降低,有效地保护了水冷反应器催化剂的活性,延长了水冷反应器催化剂的使用寿命。

表5 第六炉废旧催化剂有毒有害物质分析数据 10-6

(3)新鲜气调节副线投用后,榆林能化对正在使用的第七炉托普索MK-151/MK-121甲醇合成催化剂运行期间的各温度数据进行分析,并根据具有代表性的几组操作数据绘制温度曲线,包括合成汽包水浴温度、水冷反应器入口气温度、水冷反应器出口气温度和气冷反应器床层热点温度,结果表明,甲醇合成催化剂床层温度稳步上升,未发生较大波动。

(4)新鲜气调节副线投用后,第七炉甲醇合成催化剂使用期间,2021年2月28日—2022年5月26日甲醇合成系统部分运行数据见表6。可以看到,在较长时间跨度范围内,新鲜气调节副线引30 000~40 000 m3/h新鲜气到气冷反应器,有效减轻了水冷反应器的负荷,水冷反应器催化剂得到保护,能充分发挥水冷反应器、气冷反应器催化剂的活性,不仅使甲醇产量基本保持不变,而且避免了之前生产过程中水冷反应器催化剂活性衰减较快而气冷反应器催化剂活性衰减较慢的情况,由此可使2台反应器的催化剂活性同步衰减,从而提高甲醇合成催化整体使用寿命。

表6 第七炉催化剂使用期间甲醇合成系统部分运行数据

(5)第七炉甲醇合成催化剂2020年7月20日投运,至2022年3月30日已运行超过580 d,已超过前五炉甲醇合成催化剂的平均使用寿命,目前本炉甲醇合成催化剂运行状况仍然良好,2022年3月甲醇合成系统部分运行数据见表7。可以看到:在甲醇合成系统新鲜气调节副线流量40 000 m3/h的工况下,水冷反应器入口气氢碳比4.64(月均值),较之前降低约0.03;CO单程转化率约84.15%(月均值),较之前升高约1.06%,CO全程转化率高;水冷反应器CO转化率(月均值)75.96%,较之前降低约3.03%;气冷反应器催化剂床层热点温度(月均值)259.42 ℃(较2022年2月上涨约0.42 ℃)。

表7 2022年3月甲醇合成系统部分运行数据

(6)新鲜气调节副线投用后,甲醇合成系统不结蜡;第七炉甲醇合成催化剂运行至前五炉催化剂平均使用寿命时,甲醇合成系统所产粗甲醇中的副产物含量(均值)为487.40×10-6。

(7)对比榆林能化前五炉甲醇合成催化剂与第六炉及第七炉催化剂的使用情况,第六炉及第七炉甲醇合成催化剂使用寿命有所延长。

3.3 新鲜气调节副线投用前后运行数据对比

3.3.1甲醇合成系统新鲜气调节配比

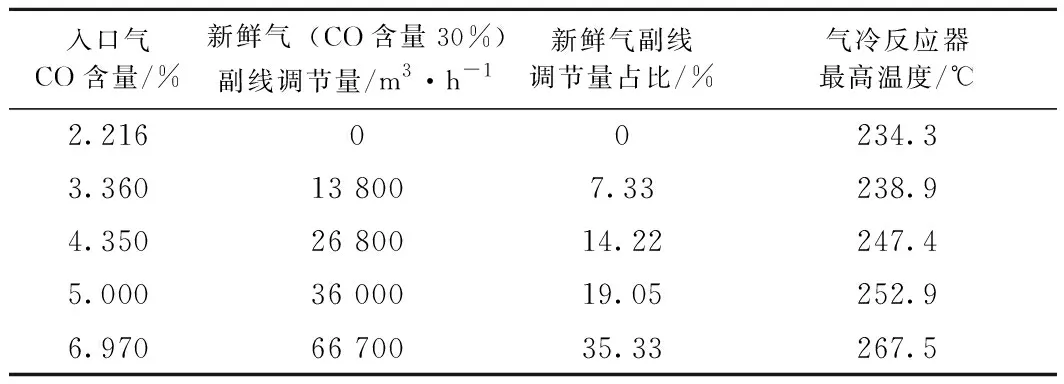

新增新鲜气调节副线后,甲醇合成系统通过新鲜气调节副线上的闸阀调节新鲜气流量,甲醇合成催化剂使用初期气冷反应器(R2002)壳程入口气CO含量由2.216%提高至3.360%、4.350%、5.000%、6.970%时需加入CO含量为30%的新鲜气调节配比见表8。可以看到,要将气冷反应器壳程入口气CO含量由2.216%提高至5.000%,需加入CO含量为30%的新鲜气36 000 m3/h,此时气冷反应器催化剂床层最高温度为252.9 ℃(甲醇合成催化剂使用前期和末期可适当调整气冷反应器催化剂床层热点温度),整个甲醇合成系统运行稳定。

表8 R2002壳程不同入口气CO含量的新鲜气调节配比

3.3.2反应器负荷分配与CO转化率

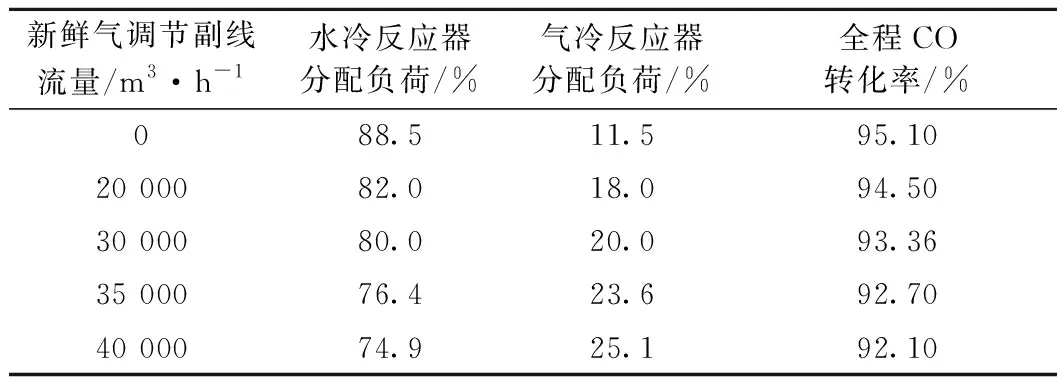

新鲜气调节副线投用前后甲醇合成反应器负荷及全程CO转化率变化见表9。可以看到:新鲜气调节副线分流新鲜气量由0 m3/h升至40 000 m3/h,水冷反应器与气冷反应器分担负荷约由7.7∶1调至3∶1;随着新鲜气调节副线流量逐渐增大,全程CO转化率逐渐降低。

表9 甲醇合成反应器负荷及CO转化率的变化

3.3.3催化剂床层热点温度及反应器出口气温度

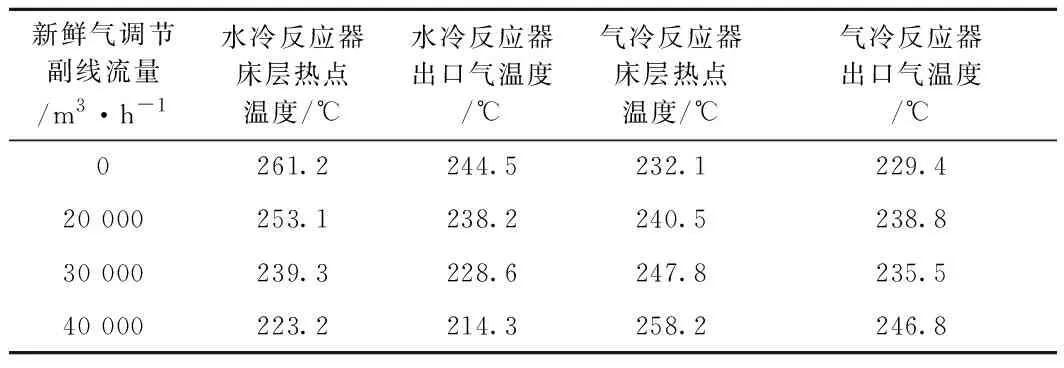

新鲜气调节副线投用前后甲醇合成催化剂床层热点温度及反应器出口气温度的变化见表10。可以看到:新鲜气未引入气冷反应器时,水冷反应器催化剂床层热点温度及出口气温度较高;在新鲜气调节副线流量由0 m3/h升至40 000 m3/h的过程中,水冷反应器催化剂床层热点温度由261.2 ℃降至223.2 ℃(下降38 ℃),气冷反应器催化剂床层热点温度由232.1 ℃升至258.2 ℃(上升26.1 ℃,仍在甲醇合成催化剂温控指标范围内)。

表10 催化剂床层热点温度及反应器出口气温度的变化

3.3.4弛放气量及粗甲醇中副产物含量

甲醇合成系统新鲜气调节副线投用前后弛放气量及粗甲醇中副产物含量的变化见表11。可以看到,新鲜气流量由0 m3/h升至40 000 m3/h的过程中,弛放气量同步增大,粗甲醇中副产物含量有所增加(仍在可控范围内)。

表11 弛放气量及粗甲醇中副产物含量的变化

4 结束语

榆林能化新鲜气调节副线投用后,在甲醇合成催化剂使用初期引40 000 m3/h新鲜气至气冷反应器壳程入口,气冷反应器壳程入口气CO含量5.0%,气冷反应器催化剂床层热点温度252.9 ℃,达到气冷反应器催化剂使用的最佳工况,水冷反应器与气冷反应器分配负荷比例约3∶1,甲醇合成系统运行稳定;增设新鲜气调节副线,既不影响甲醇产量,又能降低水冷反应器的生产负荷,为甲醇合成催化剂后期运行保留潜力;同时,部分新鲜气直接进入气冷反应器壳程入口,减少了毒物对水冷反应器催化剂的毒害,水冷反应器催化剂使用寿命大致可由1.5 a延长至2 a,延长了甲醇合成催化剂的整体使用寿命,降低了催化剂更换费用,据测算,仅此一项每年可节约材料费用200万元。总之,增设新鲜气调节副线后,甲醇合成系统的甲醇产量不受影响,水冷反应器催化剂及气冷反应器催化剂活性可实现同步衰减、同步更换,可有效降低甲醇的生产成本。近年来,国内不少大型煤基甲醇装置均采用鲁奇“气冷串水冷反应器甲醇合成工艺”,均存在水冷反应器与气冷反应器负荷分配难以调节而水冷反应器催化剂使用寿命明显较短的问题,据悉,榆林能化在业内属首家在甲醇合成系统增设新鲜气调节副线的企业,此举可有效解决“气冷串水冷反应器甲醇合成工艺”应用中普遍存在的问题,并带来较好的经济效益,具有良好的推广应用价值。

——为榆林抗洪救灾而作