一种钢丝绳有限元模型的参数化建模方法

马惠珠,卞智慧,邓振伟

(江苏省江阴市建设工程质量检测中心有限公司,江苏 江阴 214400)

0 引言

钢丝绳一般由多根强度更高、柔性更好、直径更细的制绳钢丝组合而成,从而实现高强度传递载荷并可改变传力方向,因此在工业领域得到了广泛应用。随着高强度及超高强度钢丝绳的要求,有限元仿真技术的应用,可有效地缩短产品研制周期、降低研制成本,因此钢丝绳的有限元建模及分析得到了更多研究者的关注。

周洁等[1]采用Workbench建立了结构为1×7的钢丝绳有限元模型,分析了拉伸载荷作用下不同捻距对各钢丝等效应力分布的影响,整绳破断拉力随着捻距的增加而增大,但钢丝绳结构稳定和弯曲性能又要求捻距不能太大。王晓宇[2]采用ABAQUS建立了结构为1×19(1+6+12)的钢丝绳有限元模型,并选取了1/6捻距的有限元模型在拉伸载荷作用下的应力分布情况,由于钢丝外表面在拉伸载荷作用下还受到弯曲和扭转作用因此应力较高。于春蕾[3]采用ANSYS建立了单股钢丝绳1×19和1×91的有限元实体模型和梁单元模型,并分析了拉伸载荷作用下有限元分析结果和试验结果,梁单元有限元模型具有更小的计算规模和更高的计算效率。张瑾等[4]采用UG建立结构为1×7+IWS的钢丝绳三维实体模型,采用ANSYS进行拉伸载荷作用下的应力状态分析,并分析了捻距对钢丝绳承载能力和结构稳定性的影响。马军等[5]采用ANSYS建立结构为6×7-IWS钢丝绳的三维实体模型,并分析了拉伸载荷作用下同向捻和交互捻的应力状态分析,同向捻绳股张钢丝应力变化幅度和变形均高于交互捻。屈文涛等[6]采用AutoCAD建立6×19S-IWRC钢丝绳的三维实体模型,其中外股的结构为1-9-9,芯股的结构为6×7-1×7,采用Workbench进行三维钢丝绳有限元模型的网格划分,分析了拉伸载荷作用下钢丝绳的应力应变分析,不同位置的钢丝受到轴向拉应力、弯曲应力和扭转应力的共同作用。上述研究中均未考虑钢丝绳的股捻距、绳捻距等参数对钢丝绳结构周期性的影响,认为一个捻距是钢丝绳的最小周期性单元,但无论是交互捻结构还是同向捻结构,钢丝绳结构的最小周期性单元均比一个捻距更为复杂,且随着股捻距、绳捻距等参数而变化。

采用ANSYS建立结构为6×7-WSC[7]的钢丝绳有限元模型,股和绳采用交互捻制,根据钢丝绳内组成钢丝绳的结构特点分析,选取了钢丝代表性体积单元,根据钢丝的扭向和钢丝之间的接触形式,进行钢丝代表性体积单元的参数化,从而建立一种交互捻钢丝绳的参数化有限元模型,通过不同捻距有限模型在拉伸载荷下的应力计算与静态拉伸试验的对比,验证建立的钢丝绳参数化有限元模型的有效性。

1 钢丝代表性体积单元

以6×7-WSC的交互捻钢丝绳为研究对象,如图1所示,钢丝绳由49根钢丝捻制而成,其中芯股和外股均采用右捻向,整绳捻制采用左捻向,即左交互捻钢丝绳。将钢丝绳内的49根钢丝分为4类,分别为芯股芯丝、芯股外丝、外股芯丝和外股外丝,数量分别为1,6,6,36。

根据钢丝绳内这4类钢丝的结构特点分析,选取钢丝代表性体积单元如图2所示,其中绿色为钢丝表面镀层,紫色部分为钢丝基体,提出代表性体积单元的典型参数,分别为H钢丝轴向尺寸、L1表面镀层厚度、L2+L3为钢丝基体半径,L2和L3其的参数设置是为了方便网格划分。采用ANSYS建立钢丝代表性体积的实体模型、Solid185单元进行网格划分,其中钢丝轴向的单元数量为10,L1镀层厚度单元数量为1,L2和L3的单元数量分别为3和10,代表性体积单元均采用8节点六面体单元进行网格划分,该单元可获得周向对称的网格且具有较少的单元数量,其节点数量和单元数量分别为7 391和6 900。

钢丝绳中某位置4类钢丝的代表性体积单元如图3所示,网格划分均采用如图2所示的单元类型和数量设置,另外3类钢丝代表性体积单元的网格划分如图4所示。

2 参数化有限元模型

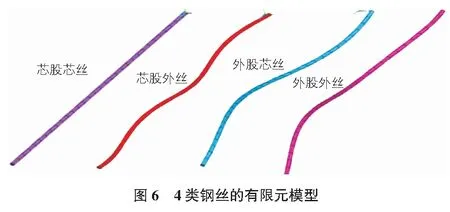

由钢丝代表性体积单元和绳内钢丝之间的结构形式建立一个捻距内的钢丝绳三维参数化有限元模型,其中去除镀层后的钢丝绳基体模型如图5所示,其中4类钢丝的有限元模型如图6所示,图5中所示的截面A1,A2,A3分别如图7所示,芯股中的芯丝和外丝的接触位置保持不变,外股中的芯丝和外丝的接触位置也保持不变,芯股和外股中钢丝均为右捻向,外股和芯股在钢丝绳中为左捻向,且外股之间与芯股的接触位置和相对距离均存在一定的变化。

随着捻距减小,固定长度内的钢丝绳有限元模型多于1个捻距,捻距由25.6 mm减少至24.0 mm,22.4 mm的钢丝绳有限元模型如图8所示,箭头标记了1个捻距的位置。

3 计算结果分析

由于钢丝绳内不同位置的截面内芯股与外股之间的相对位置及接触位置存在一定的差异,而钢丝绳实体模型的单元数量较大,在一个捻距(24.0 mm)内选择部分钢丝绳实体有限元模型作为计算模型,如图9所示,采用Solid185的8节点六面体单元进行网格划分及图2所示的网格划分设置,计算模型的节点和单元数量分别为2 149 915和2 028 600,钢丝镀层的杨氏模量和泊松比分别为108 GPa和0.27,钢丝基体材料性能参照文献[8]。进行应变量为1%的拉伸载荷作用下的应力状态分析,忽略约束及载荷的影响,图9中所示的部分C2,C3,C4的钢丝基体和镀层的Mises应力分别如图10,图11所示。

钢丝较大应力位于外股外丝和芯股外丝的接触区域,且在轴向不同位置的最大应力略有差异,C2,C3,C4段的最大应力分别为2 687 MPa,2 729 MPa,2 728 MPa。

钢丝镀层的最大应力均位于钢丝与钢丝之间的接触位置,且不同位置的镀层最大应力基本无差异。

分别计算绳捻距为22.4 mm,24.0 mm和25.6 mm有限元模型在不同静态拉伸应变状态的整绳拉力,与相应捻距的钢丝绳静态拉伸力-应变曲线进行对比,计算结果与试验数据吻合较好,在相同应变状态下随着捻距较大的整绳拉力也大,但钢丝绳的整绳结构稳定性要求捻距在合理范围内(见图12)。在整绳拉力相同时,捻距较小的应变较大,因为在捻距较小的钢丝绳中各钢丝的扭转程度较大,在静态拉伸过程中钢丝结构变形较大,使得相同拉力下应变较大。

4 结论

1)以6×7-WSC的交互捻钢丝绳为研究对象,选取了钢丝代表性体积单元并进行参数化,建立了一种交互捻钢丝绳的参数化有限元模型。2)分析了钢丝绳有限元模型中不同位置的截面形式,不同捻距的钢丝绳有限元模型计算结果与静态拉伸试验数据对比,表明了建立的参数化钢丝绳有限元模型的有效性。