细粒度金刚石砂轮超精密磨削硅片的表面质量

王紫光 刘金鑫 尹 剑 周 平 沙智华 康仁科

1.大连交通大学辽宁省复杂零件精密制造重点实验室,大连,116028 2.大连理工大学精密与特种加工教育部重点实验室,大连,116023

0 引言

单晶硅是集成电路制造过程中重要的半导体材料,它具有优良的电学性能和力学性能,是典型的硬脆材料[1-5]。随着氧化、溅射和光刻等技术的不断进步,对单晶硅表面质量表面和面形精度的要求越来越高[6-7]。工件旋转法超精密磨削加工单晶硅具有加工质量高、效率高、成本低等优点,在集成电路制造领域广泛应用。工件旋转法超精密磨削硅片的加工包含粗磨和精磨,其中,粗磨主要使用600目以下的金刚石砂轮,精磨主要使用2000目以上的金刚石砂轮。金刚石砂轮磨削硅片的材料去除是磨粒的单一机械作用,一定会在硅片的加工表面和亚表面产生磨痕、裂纹和位错等缺陷,需要通过其他的损伤去除工艺如化学机械抛光(chemical mechanical polishing,CMP)加工,才能获得超光滑无损伤的表面,满足后续芯片制造工艺的要求。CMP加工效率低,因此提高硅片磨削加工的表面质量能直接缩短CMP加工时间,还能避免CMP加工时间过长导致的硅片表面总厚度偏差(total thickness variation,TTV)恶化。提高金刚石砂轮目数是提高硅片磨削加工表面质量的一个直接、有效的方法。随着砂轮目数的增大,硅片表面的磨削加工质量明显提高,但砂轮的磨削性能降低,容易出现砂轮烧伤、堵塞和硅片表面烧伤等缺陷,制约了细粒度金刚石砂轮的使用和发展。因此,深入研究细粒度金刚石砂轮磨削硅片的性能具有重要意义。

在细粒度金刚石砂轮磨削硅片性能的研究领域,OHMORI等[8-9]利用电解在线砂轮修整(electrolytic in-process dressing,ELID)技术研究了金属结合剂细粒度金刚石砂轮磨削硅片,在恒压力磨削条件下获得了粗糙度Ra约0.3 nm的磨削表面。ZHANG等[10-11]研究了树脂结合剂细粒度金刚石砂轮,并进行了硅片磨削试验,硅片磨削后的表面粗糙度Ra约为1 nm,亚表面损伤深度小于100 nm。HUO等[12]研究了一种陶瓷结合剂细粒度金刚石砂轮并进行了硅片的磨削试验,获得了表面粗糙度Ra约2 nm、亚表面损伤深度小于100 nm的硅片磨削表面。金属结合剂细粒度金刚石砂轮在磨削硅片时必须依靠ELID技术,采用该技术的设备复杂,且磨削过程中砂轮自锐下来的磨粒和加工碎屑易划伤已加工表面[13],因此在硅片的超精密磨削加工中很少应用。树脂自身的耐热性和导热性较差,难以实现高气孔率,导致树脂结合剂细粒度金刚石砂轮磨削加工硅片的过程中容易烧伤砂轮和硅片,不仅连续磨削能力差,砂轮还容易堵塞,因此应用越来越少[14-17]。陶瓷结合剂细粒度金刚石砂轮自锐性好,结合剂导热性高、耐高温,广泛用于硅片的磨削加工。砂轮目数增大能提高硅片磨削表面质量,但会降低加工效率,导致工件烧伤、磨削工艺不稳定等问题[13,15]。

综上所述,采用陶瓷结合剂细粒度金刚石砂轮超精密磨削硅片,既能保证硅片表面的加工质量,还能保证磨削工艺的稳定性。为此,本文通过分析5000目、8000目、30 000目陶瓷结合剂细粒度金刚石砂轮磨削硅片的表面粗糙度和亚表面损伤深度,以及磨削过程中磨床的砂轮主轴电机电流,研究了陶瓷结合剂细粒度金刚石砂轮超精密磨削硅片的表面质量。

1 试验方法

1.1 工件旋转法超精密磨削的原理

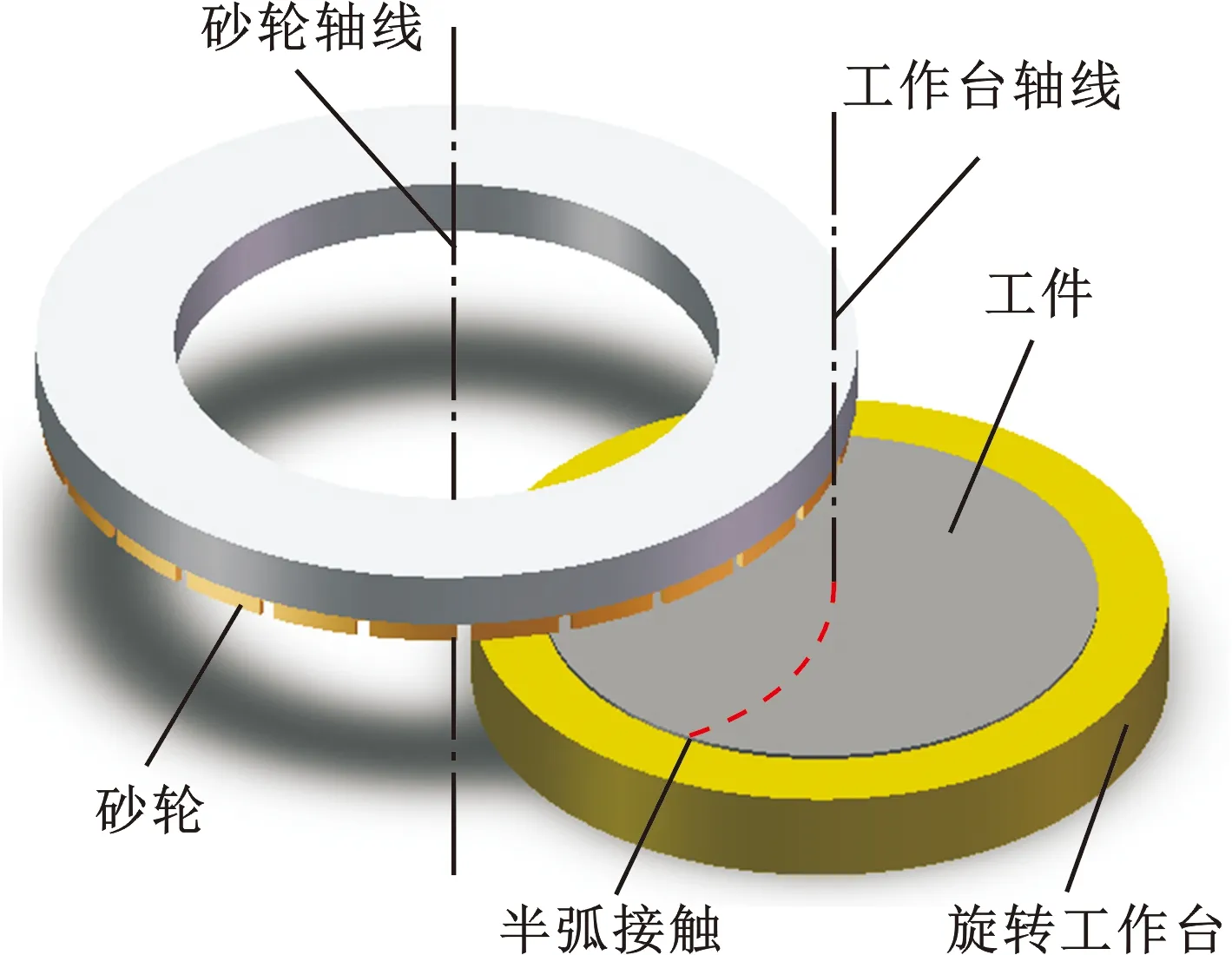

图1为工件旋转法超精密磨削硅片的原理示意图。超精密磨削过程中,硅片和砂轮绕各自主轴旋转,同时,砂轮沿轴线向工件移动(进给运动),从而完成加工。为减小磨削力和磨削热,实际磨削过程中可通过调整砂轮主轴的倾角,使砂轮主轴和工件主轴之间形成一个微小角度,以减小砂轮与工件的接触面积,如图1所示,砂轮与硅片表面形成半弧接触。该调整方法能够控制硅片的加工面形,但不会影响硅片的TTV[18-20]。

图1 工件旋转法超精密磨削硅片的原理Fig.1 Workpiece rotary grinding method

1.2 超精密磨削硅片的磨粒切削深度模型

工件旋转法超精密磨削硅片的塑性域磨削磨粒切削深度为

(1)

式中,η为等效磨粒刃圆半径系数;R为磨粒半径;vf为砂轮进给速度;r为工件表面的径向位置;ns为工件转速;K为等效有效磨粒数影响系数;βc为砂轮磨削工件时考虑磨粒重叠的因子;L为磨料层长度;W为磨料层宽度;Vf为磨料的体积分数;nt为砂轮转速;dmin为磨粒最小切削深度。

分析式(1)可知,磨粒半径直接影响磨粒切削深度,而磨粒切削深度对磨削工件表面粗糙度Ra有直接影响,即[18,21]

Ra=0.396(1-φ)dg

(2)

其中,φ为磨粒的重叠系数,取0.096[22]。分析式(2)可知,磨粒切削深度越小,Ra越小。结合式(1)可知,减小磨粒尺寸是提高硅片磨削粗糙度Ra的有效方法,而砂轮转速、工件转速、进给速度等加工参数对硅片磨削表面粗糙度Ra的影响相对较小。

1.3 超精密磨削硅片的磨削力

工件旋转法超精密磨削加工时,工件和砂轮均绕着各自主轴旋转,不易对磨削力进行测量,而硅片磨床能反馈砂轮主轴电机的电流,从而反映砂轮主轴在磨削过程中产生的扭矩,因此通过分析磨削过程中的主轴扭矩可间接分析磨削力[23]。

1.4 试验条件

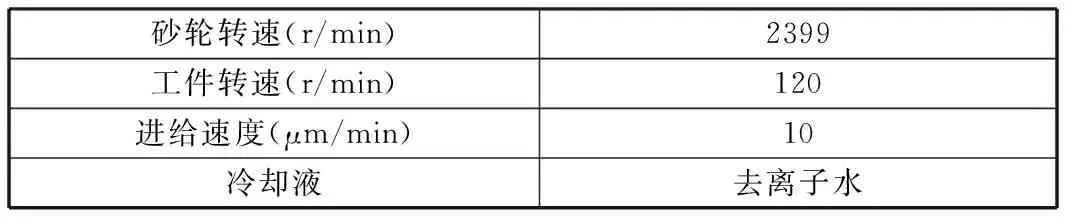

磨削试验在基于工件旋转法超精密磨削原理的磨床(VG-401 MK II,Okamoto)上进行,如图2所示。该磨床采用连续进给方式,最小进给速度为1 μm/min,分别采用定制的8000目、5000目、30 000目陶瓷结合剂金刚石砂轮(SD,Asahi;直径为350 mm,宽度为3 mm)。磨削试样为商用φ200 mm × 775 μm的(100)单面抛光硅片(P型,有研新材)。硅片磨削的参数如表1所示。

图2 超精密磨床Fig.2 Ultra-precision grinding machine

表1 硅片磨削参数Tab.1 Silicon ultra-precision grinding conditions

硅片磨削表面微观形貌采用扫描电子显微镜(Quanta Q45,FEI)检测。硅片磨削表面三维形貌及其表面轮廓数据采用原子力显微镜(Park systems,XE200)测量。硅片磨削后亚表面损伤层的微观结构特征由透射电子显微镜(Tecnai G220 S-Twin,FEI)表征。

2 结果与讨论

2.1 硅片磨削加工的表面损伤

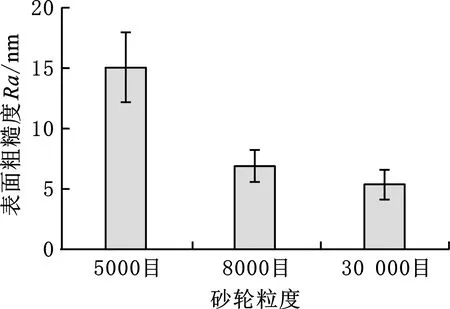

不同粒度金刚石砂轮磨削硅片的表面粗糙度Ra、表面微观三维形貌及其截面轮廓如图3~图5所示。砂轮粒度从5000目变为30 000目时,硅片磨削后的表面粗糙度Ra从15 nm减小至5.3 nm。

图3 不同粒度金刚石砂轮磨削硅片的表面粗糙度Fig.3 The surface roughness of silicon ground by different granularity of grinding wheels

(a)5000目金刚石

(b)8000目金刚石

(c)30 000目金刚石图4 不同粒度金刚石砂轮磨削硅片的表面微观三维形貌Fig.4 Microscopic 3D morphology of silicon ground by different granularity of grinding wheels

(a)5000目金刚石砂轮磨削结果

(b)8000目金刚石砂轮磨削结果

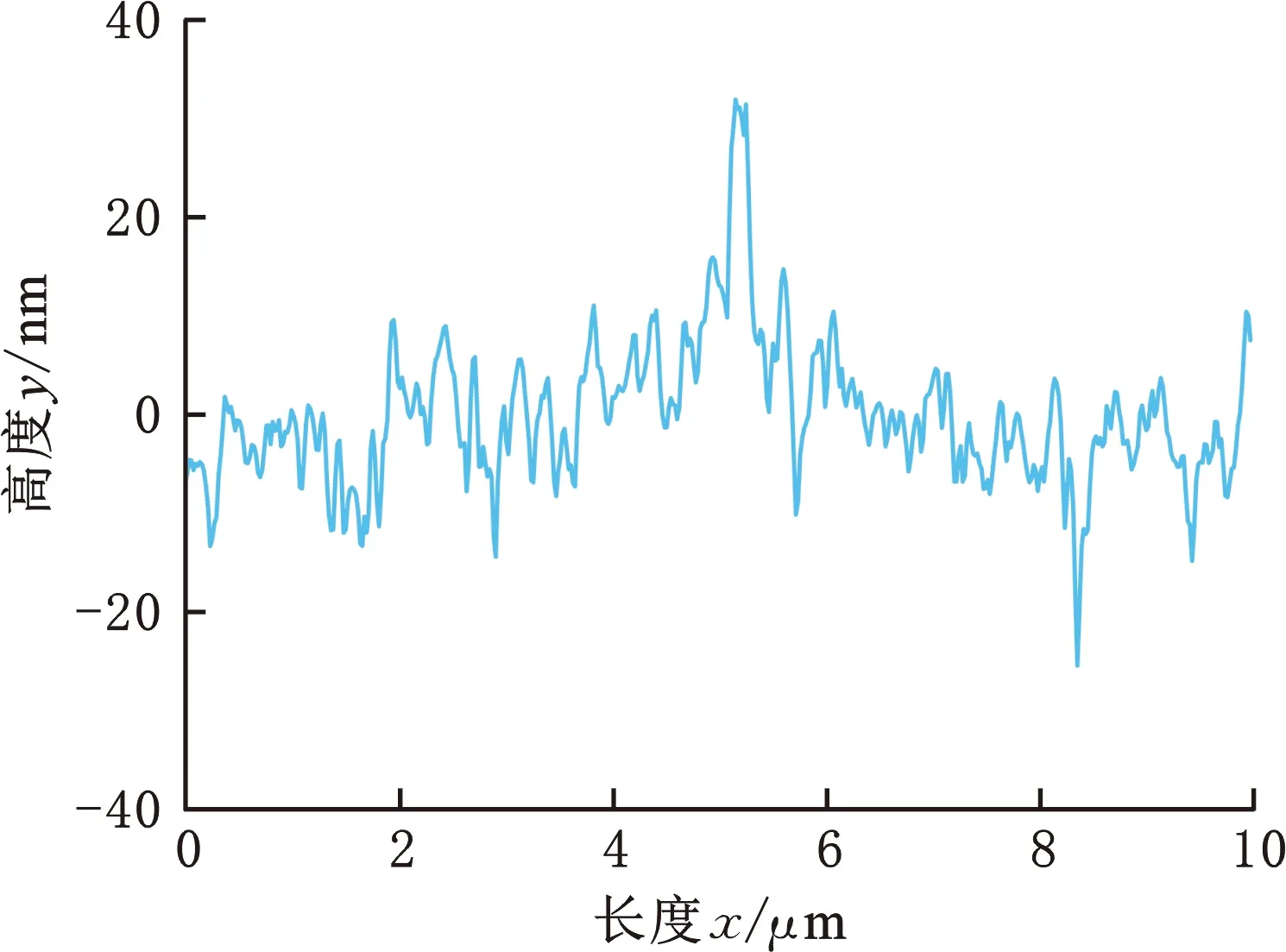

(c)30 000目金刚石砂轮磨削结果图5 不同粒度金刚石砂轮磨削硅片表面的截面轮廓Fig.5 Section profile of silicon ground by different granularity of grinding wheels

由式(2)计算出的5000目砂轮磨削的硅片表面粗糙度Ra为12 nm,8000目砂轮为8 nm,30 000目砂轮为2 nm。这与测量结果有一定的误差,误差产生的主要原因是磨粒切削深度模型(式(1))基于一定的假设条件,即没有考虑加工过程中砂轮与工件的实际接触面积,并忽略磨削热的影响[18,22-23]。试验结果与理论计算结果均表明,随着磨粒粒径的减小,磨粒切削深度和硅片的磨削表面粗糙度均减小。8000目、30 000目金刚石砂轮磨削的硅片表面粗糙度Ra接近,这表明提高砂轮的目数并不能显著减小硅片磨削表面的粗糙度。砂轮粒度为30 000目时,磨粒会出现严重的团聚现象,导致磨粒切削深度增大,因此磨削后的硅片表面粗糙度减小不明显[12]。

分析硅片磨削后的表面微观三维形貌可知,金刚石砂轮磨削后的硅片表面有明显的划痕,并且划痕两侧有材料堆积和隆起,这表明硅片表面材料的去除方式是磨粒的划擦作用引起材料产生塑性流动,从而形成材料去除。

由图5所示的硅片磨削表面微观形貌的截面轮廓可知,砂轮粒度变为30 000目时,硅片磨削表面的峰谷(peak and valley,PV)值减小。对图5所示的截面轮廓进行频谱分析,结果如图6所示。随着砂轮粒度的增大,硅片磨削表面形貌截面轮廓的频率成分变化明显,频率成分越少越有利于后续的CMP加工。

(a)5000目金刚石砂轮

(b)8000目金刚石砂轮

(c)30 000目金刚石砂轮图6 不同粒度金刚石砂轮磨削硅片表面的截面轮廓频谱Fig.6 Frequency spectrum for section profile of silicon ground by different granularity of grinding wheels

为进一步分析细粒度金刚石砂轮磨削硅片的表面形貌,采用扫描电子显微镜对砂轮磨削后的硅片表面形貌进行观察。由图7可以发现,5000目、8000目和30 000目砂轮去除硅片表面材料的方式均为塑性去除,且表面未发现破碎、断裂。砂轮粒度从5000目变为30 000目时,硅片表面的磨削痕迹越来越浅。放大20 000倍的观察条件下,30 000目砂轮磨削的硅片表面磨痕清晰可见,硅片表面磨痕的两侧粘结有零碎的磨屑。随砂轮目数的增大,磨屑明显增多、尺寸变小。砂轮目数增大,金刚石磨料的粒径减小,导致磨粒切削深度变小,磨屑尺寸变小,使得磨屑与划痕两侧隆起材料之间的粘结能力降低,所以5000目砂轮磨削的硅片表面划痕两侧还粘接着尺寸约2 μm的磨屑,并且表面脱落的磨屑很少;30 000目砂轮磨削的硅片表面存在较多尺寸小于1 μm、连接在划痕两侧或附着在硅片表面的磨屑。结合图4所示的硅片磨削表面三维形貌可知,这些磨屑在硅片表面凸起的尺寸较小,没有对硅片的磨削表面粗糙度Ra产生影响。

(a)放大5000倍

(b)放大20 000倍图7 不同粒度金刚石砂轮磨削硅片表面SEM检测结果Fig.7 Result of SEM measured for silicon surface of grinding by different granularity of grinding wheels

2.2 硅片磨削加工的亚表面损伤

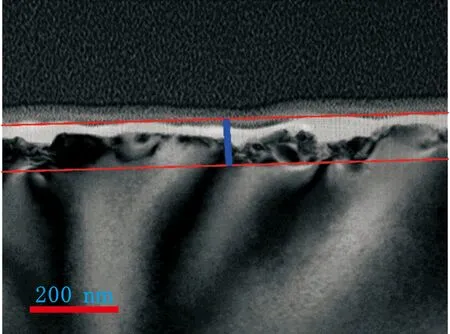

图8所示为透射电子显微镜(transmission electron microscope,TEM)观察的硅片亚表面。由图8可知,5000目、8000目、30 000目砂轮磨削的硅片亚表面损伤深度分别为170 nm、152 nm和98 nm,损伤结构中均未发现裂纹。

(a)5000目

(b)8000目

(c)30 000目图8 不同粒度金刚石砂轮磨削硅片亚表面损伤的TEM检测结果Fig.8 Result of TEM measured for silicon subsurface damage of grinding by different granularity of grinding wheels

图8还表明,即使砂轮粒度达到30 000目,硅片磨削后的亚表面损伤仍然存在损伤层,这是因为无论金刚石磨粒的尺寸多小,材料去除过程中磨粒与材料之间还存在机械作用。磨粒压入和划擦硅片表面时,磨粒与材料的接触区域内会产生应力场,导致材料产生损伤层[24-26]。

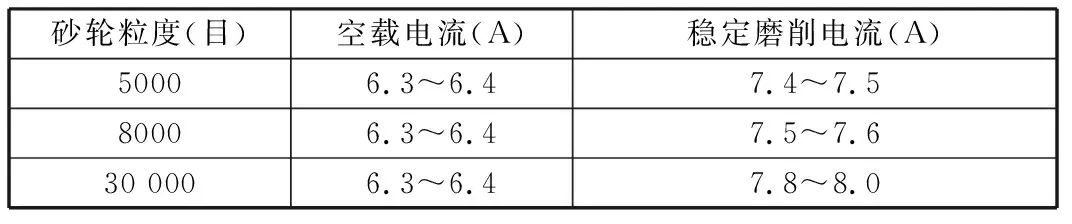

2.3 硅片磨削过程中的磨削力

PEI等[27]发现硅片磨削过程中的砂轮主轴电机电流能反映磨削力的变化。如表2所示,随着砂轮目数从5000变为30 000,磨床的砂轮主轴电机电流从7.4~7.5 A增加至7.8~8.0 A,电流增大间接说明磨削力变大。砂轮粒度从5000目变为8000目时,磨床的砂轮主轴电机电流增幅约为0.1~0.2 A;砂轮粒度从8000目变为30 000目时的电流增幅约0.3~0.5 A,这表明砂轮粒度与磨床的砂轮主轴电机电流(磨削力)之间的关系并不是线性关系。对比5000目、8000目金刚石磨削硅片的表面粗糙度和亚表面损伤深度结果可知,8000目金刚石砂轮既能提高磨削质量,又能保证磨削过程的稳定性。

表2 磨削过程中的砂轮主轴电流Tab.2 Spindle current in grinding process

3 结论

(1)通过分析磨粒切削深度模型中磨粒粒径和加工参数对磨粒切削深度的影响,并利用磨粒切削深度与表面粗糙度之间的数学关系,预测了金刚石砂轮磨削后的硅片表面粗糙度。5000目、8000目、30 000目金刚石砂轮磨削后的硅片表面粗糙度Ra预测值分别为12 nm、8 nm和2 nm,实测值分别为14 nm、7 nm和5 nm。金刚石砂轮磨削硅片的材料去除方式均为塑性去除,并且随着砂轮粒度增大,硅片磨削表面形貌的频率成分减少。5000目、8000目、30 000目金刚石砂轮磨削后的硅片亚表面损伤深度分别170 nm、152 nm和98 nm,亚表面损伤层结构仅有非晶层和位错层。

(2)通过超精密磨床的砂轮主轴电机电流分析了5000目、8000目、30 000目金刚石砂轮磨削硅片过程中的磨削能力。在砂轮粒度从5000目变为8000目时,磨床砂轮主轴电机的电流增幅小,有利于砂轮的连续磨削,保证磨削过程的稳定性,降低工件烧伤和砂轮堵塞的风险,获得硅片纳米级表面粗糙度的加工表面,有利于缩短后续CMP加工时间。