制氢装置用347H承压管道焊后热处理标准浅析

张玉成,贾浩梅

(合肥实华管件有限责任公司,安徽 合肥 230601)

在制氢装置工程应用上,为消除347H不锈钢承压管道的焊接应力和提高抗应力腐蚀、耐晶间腐蚀和抗连多硫酸应力腐蚀能力,通常要求进行焊后热处理,但347H不锈钢管道的焊缝及热影响区在焊后热处理过程中或制氢装置运行一段时间后,常出现再热裂纹[1-7]。由于再热裂纹不是在焊接过程产生,而是在热处理后或制氢装置运行时产生的,因此再热裂纹有一定的隐蔽性,出现事故具有不可预见性,严重影响制氢装置的安全运行。

目前国家标准、行业标准和国外标准规范对347H不锈钢管道是否进行焊后热处理和如何进行焊后热处理的规定不一致,按照标准规定进行焊后热处理后,常出现再热裂纹,这给工程技术人员带来了很大困惑,为国内制氢装置347H不锈钢承压管道的生产制造和安全运行带来了难度和风险,亟待解决。

国家能源局于2018年10月29日发布了NB/T 10068—2018《含稳定化元素不锈钢管道焊后热处理规范》,该标准规定了以操作温度和厚度范围作为347H不锈钢焊后热处理条件,提出了控制焊缝铁素体含量和调整热处理工艺以减弱再热裂纹倾向,为制氢装置用347H不锈钢承压管道的焊后热处理提供了指引,具有一定的参考意义。本文对国内外有关347H不锈钢焊后热处理的标准做了汇总,对NB/T 10068—2018规定的合理性进行了分析,并提出修订建议,期望有助于完善该标准,便于制氢装置用347H不锈钢承压管道焊后热处理工艺执行,提高管道安全运行可靠性。

1 347H不锈钢焊后热处理分类

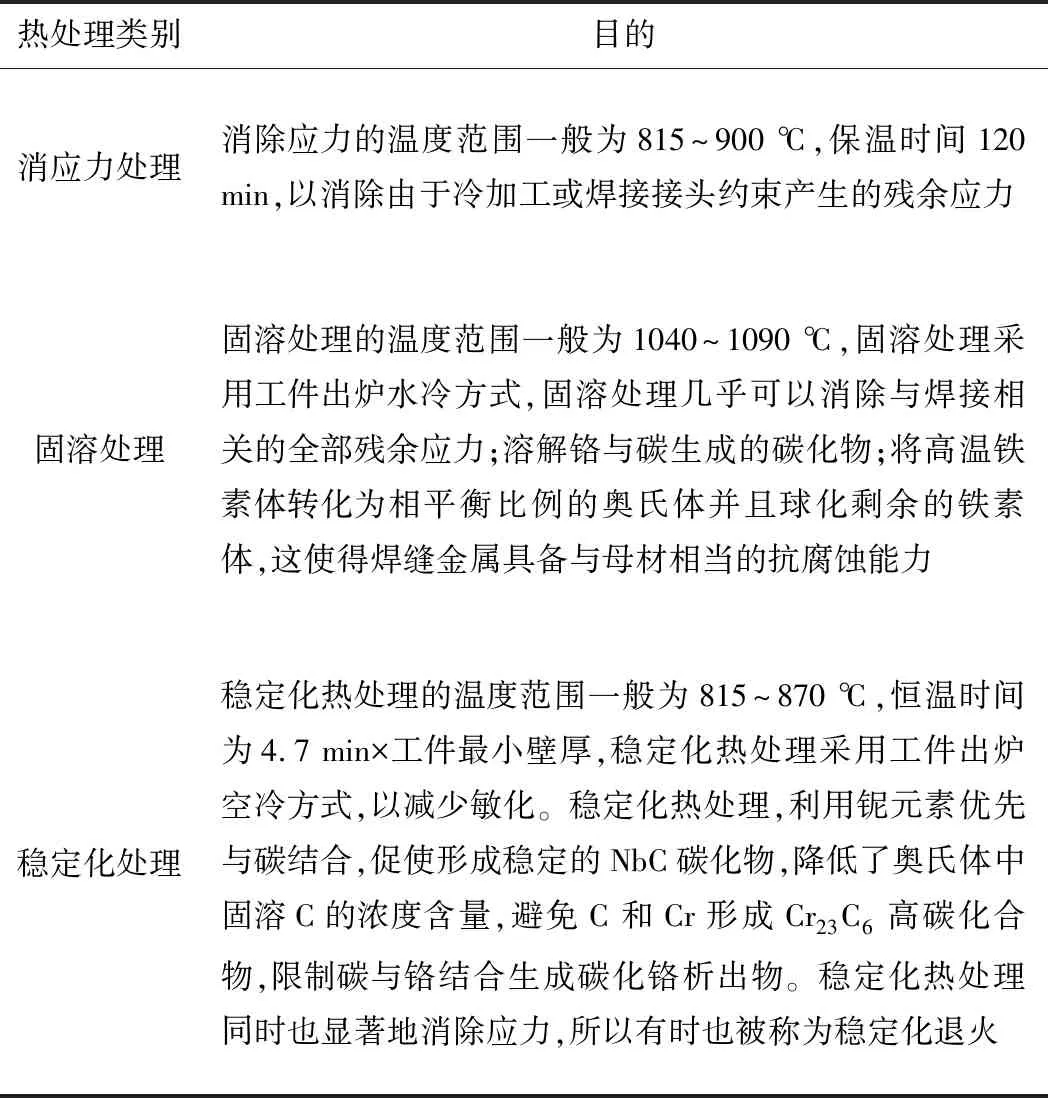

347H不锈钢是一种添加Nb作为稳定化元素的铬镍奥氏体型不锈钢,具有较好的高温持久强度、抗晶间腐蚀、应力腐蚀和抗高温氧化能力,广泛应用于制氢装置工艺管线。347H不锈钢件焊后热处理常采用3种 方法:①消除应力热处理,用于减少残余应力;②固 溶处理,用于溶解碳化物、铁素体和σ相;③稳定化热处理,利用铌元素优先与碳结合,限制碳与铬结合生成碳化铬析出物。具体分类如表1所示。

表1 347H不锈钢焊后热处理分类

2 奥氏体不锈钢焊后热处理标准现状

2.1 ASME标准的规定

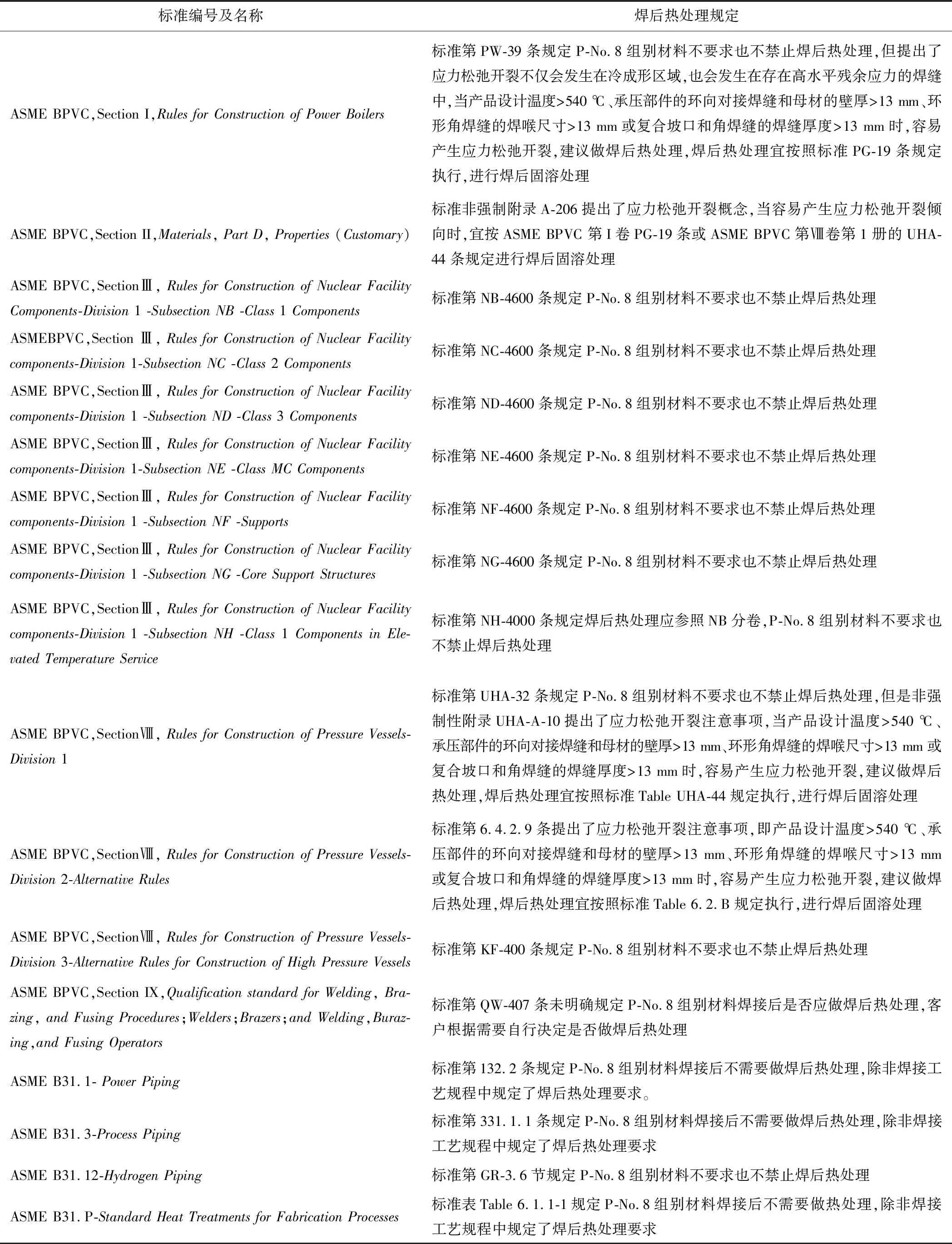

美国机械工程师学会American Society of Mechanical Engineers(ASME)归口锅炉、压力容器、核能容器、压力管道的设计、制造与检验规范标准,是具权威性和影响力的国际性学术组织,ASME标准关于奥氏体不锈钢焊后热处理的规定如表2所示。

表2 ASME标准对奥氏体不锈钢焊后热处理的规定

由表2可以看出,ASME归口标准规定P-No.8组别材料不要求也不禁止焊后热处理,347H不锈钢属于P-No.8组别材料,不要求也不禁止焊后热处理。

ASME BPVC第II卷D篇的非强制附录A-206提出了应力松弛开裂概念,指出应力释放裂纹不仅会发生在冷成形区域,也会发生在存在高水平残余应力的焊缝中,当347H材料被加热到510~760 ℃范围内的温度时,会产生析出硬化,晶粒内部材料得到强化,提升了材料的蠕变强度和硬度,但是晶界处强度较弱,在热处理过程或高温运行时产生的应变会聚集到晶粒边界上,产生应力松弛开裂,即再热裂纹。当347H不锈钢暴露在容易产生应力松弛开裂倾向的条件下,宜按ASME BPVC 第I卷中的PG-19条或ASME BPVC第Ⅷ卷第1册中的UHA-44条规定进行焊后固溶处理。

ASME BPVC第I卷、ASME BPVC第Ⅷ卷第1册和第2册规定了以产品设计温度和焊缝厚度作为是否焊后热处理的条件准则,当产品设计温度>540 ℃、承压部件的环向对接焊缝和母材的壁厚>13 mm、环形角焊缝的焊喉尺寸>13 mm或复合坡口和角焊缝的焊缝厚度>13 mm时,容易产生应力松弛开裂,建议做焊后固溶处理。制氢装置用347H不锈钢承压管道设计温度一般为650~690 ℃,管道壁厚一般大于13 mm,易产生应力松弛开裂倾向,设计方通常要求对制氢装置用347H不锈钢承压管道进行焊后热处理。

2.2 API标准的规定

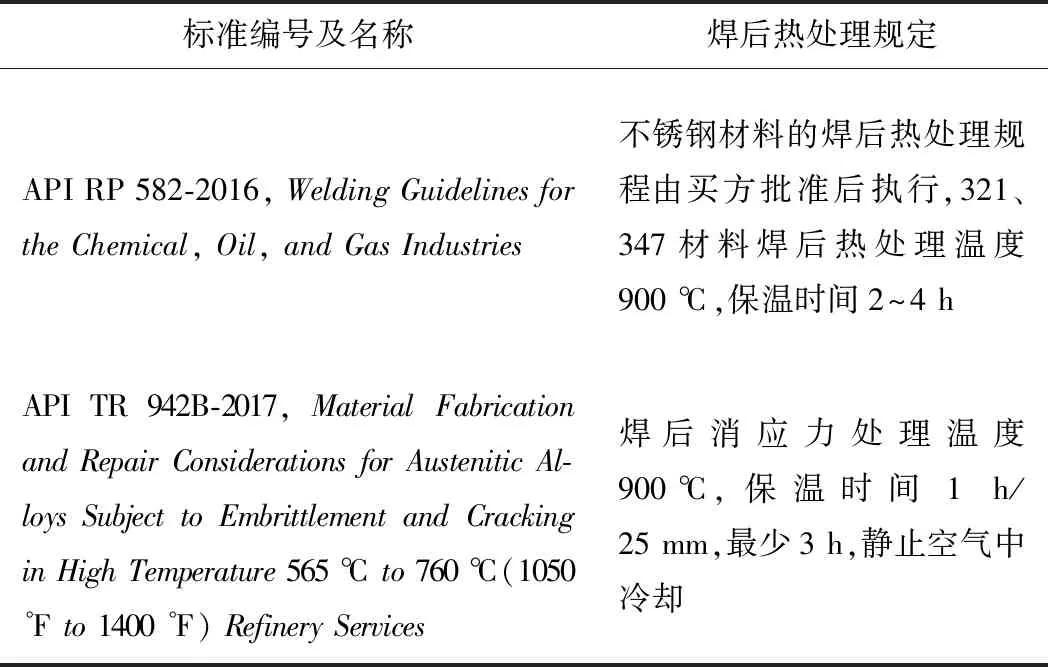

美国石油学会American Petroleum Institute(API)关于不锈钢焊后热处理的标准规定如表3所示。

表3 API标准对347H不锈钢焊后热处理的规定

API RP 582-2016主要对焊接质量进行了规定,为降低应力松弛裂纹倾向,要求控制熔覆金属铁素体含量,347型熔覆金属在焊后热处理前的铁素体数应控制在3~10 FN(FN为采用磁性法测得的铁素体含量级别序数,下同),允许采用E(R)16.8.2焊材作为347/347H或321/321H的焊缝填充金属,16.8.2型熔覆金属在焊后热处理前的铁素体数应控制在1~5 FN,同时标准要求控制厚壁稳定化奥氏体不锈钢原材料的晶粒度、焊接线能量,以降低焊接裂纹和应力松弛裂纹的出现概率。347H材料焊后热处理规程由买方批准后执行,将焊后热处理的决定权交于买方。API TR 942B-2017提出应力松弛开裂可能发生在焊后热处理过程或在500~750 ℃高温服役期间,通常出现在壁厚大于12 mm的厚壁截面347型焊接接头中。为避免或尽量减少应力松弛裂纹,应考虑采取控制原材料化学成分、晶粒度、焊接材料、焊接工艺、焊缝铁素体含量和焊后消应力处理等措施。

2.3 ISO标准的规定

国际标准化组织International Organization for Standardization(ISO)关于奥氏体不锈钢焊后热处理工艺的标准主要有ISO/TR 14745:2015Welding-post-weldheattreatmentparametersforsteels,该标准规定不锈钢一般不进行焊后热处理,如果制造厂认为奥氏体不锈钢焊后热处理很有必要,焊后热处理的保温时间、保温温度等工艺参数应考虑材料生产厂家的建议,同时要考虑焊材的影响,以确保焊后热处理后材料性能符合要求。

2.4 我国国家标准及行业标准的规定

目前我国不锈钢产品选用的热处理制度和依据主要为国家标准和行业标准,涉及的主要焊后热处理专用标准见表4,由表4可见,不同的行业标准或国家标准对不锈钢焊后热处理的规定并不一致,其中NB/T 10068—2018提出以操作温度和壁厚范围作为含稳定化元素焊后热处理的实施条件,在一定程度上吸收美国先进标准和工程案例经验,具有一定的先进性。

表4 我国国家和行业标准对不锈钢焊后热处理的规定

3 NB/T 10068—2018标准浅析

3.1 焊缝铁素体含量测量的规定

347型不锈钢在焊接冷却结晶时,其相变过程顺序如下:液相(L)→高温铁素体相(δ)→奥氏体相(γ),常温组织为奥氏体加少量因过冷而残留的铁素体,少量的铁素体在焊缝金属中呈孤岛状,可阻碍奥氏体的枝晶发展,并能溶解杂质以减少偏析,少量铁素体的存在对抗热裂纹是有利的,但是铁素体的存在会增加奥氏体不锈钢的晶间腐蚀敏感性,而且铁素体在高温下长期停留时还会导致金属脆性相的生成,容易导致再热裂纹产生,一般限制347型熔覆金属的铁素体数为3~10 FN,因此SH/T 3554—2013附录C规定347型熔覆金属在焊后热处理前的铁素体数不得超过10 FN。API RP 582-2016WeldingGuidelinesfortheChemicalOilandGasIndustries第6.4.2.2条规定347型熔覆金属在焊后热处理前的铁素体数应控制在3~10 FN。NB/T 10068—2018也提出了控制焊缝铁素体含量以减弱再热裂纹倾向,规定了当操作温度大于500 ℃时,对与弯头、三通等管件连接的预制焊缝进行固溶+稳定化热处理,热处理后熔覆金属铁素体数控制在3~5 FN,对现场焊缝宜进行稳定化热处理,热处理后熔覆金属铁素体数控制在9 FN以下。此条规定可能考虑欠妥,具体如下:

1)铁素体测量顺序问题,NB/T 10068—2018规定了焊缝熔覆金属应在热处理后进行铁素体含量测量,此铁素体测量顺序和目前大多数标准规定不一致。SH/T 3554—2013和API RP 582-2016都规定了焊缝熔覆金属铁素体含量应在焊后热处理前测量。研究表明,焊接电流、电压、层间温度和电弧长度等都影响焊缝金属铁素体含量[8],在热处理前测量和控制铁素体含量,一定程度上也对焊接工艺进行了控制,有益于提升焊缝质量。同时焊缝中的铁素体在高温热处理后会发生球化和向奥氏体转变倾向,铁素体数值会下降,即使焊缝铁素体数在热处理前大于10 FN,呈网状连续分布的不利形态,经焊后热处理后,铁素体发生一定程度的球化,铁素体数可能下降到标准规定值,但铁素体分布形态可能变化不大,仍然呈网状分布形态,具有一定的再热裂纹敏感性[9],不利于提升焊缝质量。建议将铁素体测量调整至焊后热处理前,或者在焊后热处理前增设铁素体测量工序,以控制焊态熔覆金属铁素体含量。

2)铁素体含量合格值问题,NB/T 10068—2018规定了工厂预制焊缝进行固溶+稳定化处理,热处理后熔覆金属铁素体数在3~5 FN,现场焊缝进行稳定化处理,热处理后铁素体数控制在9 FN以下。此铁素体含量合格值规定不太合理,其一,采用E(R)347型焊材作为347/347H或321/321H的焊缝填充金属,焊缝经高温固溶处理后,铁素体大量溶解,转变成奥氏体相,熔覆金属铁素体数可以降低到3 FN以下[9]。少量铁素体的存在对抗热裂纹是有利的,一般要求焊态金属的铁素体数控制在3~10 FN,热裂纹在焊接完成后,通过无损检测手段就能够发现[10],工程应用上出现的347H焊缝失效大多数为再热裂纹失效。目前尚无理论研究表明较低的铁素体含量会导致再热裂纹的产生,铁素体在高温下长期停留时还会导致金属脆性相的生成,加剧再热裂纹敏感性,在满足焊缝不出现热裂纹的前提下,应通过热处理手段,尽量降低焊缝中的铁素体含量,降低再热裂纹敏感性,不应设置固溶+稳定化热处理后的铁素体数为3 FN的下限值。其二,仅考虑到采用E(R)347型焊材作为347/347H或321/321H的焊缝填充金属,未考虑到E(R)16.8.2焊材,AWS D10.4-1986RecommendedPracticesforWeldingAusteniticChromium-NickelStainlessSteelPipingandTubing提出了为降低热裂纹和再热裂纹倾向,应避免使用E(R)347型焊材,可以采用E(R)16.8.2型焊材。E(R)16.8.2熔覆金属具有良好的高温塑韧性、较低的硬度和优异的抗再热裂纹性能,是解决347/347H厚壁管道再热裂纹的重要焊材,越来越受到工程建设者的关注[11]。E(R)16.8.2由于化学成分配比特殊,其熔覆金属典型的铁素体数一般在1~3 FN,降低了铁素体相转变成σ相的风险,能较好地避免再热裂纹的出现。API RP 582-2016允许采用E(R)16.8.2焊材作为347/347H或321/321H的焊缝填充金属,该标准第6.4.2.2条规定E(R)16.8.2型熔覆金属在焊后热处理前的铁素体数应控制在1~5 FN,NB/T 10068—2018规定固溶+稳定化热处理后的铁素体数下限值为3 FN,明显不太合理,建议取消下限值,同时增加E(R)16.8.2型熔覆金属铁素体数要求。

3)铁素体含量测量方法局限,焊缝铁素体含量通常有“铁素体含量级别序数”(铁素体数,单位FN)和“铁素体百分含量”(体积分数,%)两种表示方式,NB/T 10068—2018规定了焊缝熔覆金属的铁素体数,相当于明确了焊缝应该按照磁性法进行铁素体含量测量,没有明确是否接受金相法进行铁素体含量测量。不锈钢焊缝中铁素体含量的准确测定通常要求采用金相法[12],磁性法虽然操作简便,但是由于焊缝区域的奥氏体和铁素体间距较小,磁性法测量读数变化较大,如果没有同样的几何形状和相平衡的金相测量结果作为参考标准,磁性法检测可靠性有限。同时NB/T 10068—2018第4.3条规定“奥氏体不锈钢材料铁素体含量应控制在4%~9%”,应当注意铁素体数FN和铁素体体积分数不能一一对应,存在一个换算关系,可按照JB/T 7853—1995《铬镍奥氏体不锈钢焊缝金属中铁素体数的测量》进行换算,换算结果与NB/T 10068—2018标准后面的铁素体含量规定不一致,产生矛盾。另外,NB/T 10068—2018要求无缝钢管、无缝管件等奥氏体不锈钢原材料也控制铁素体含量在4%~9%,基本无法做到,因为钢管、管件等原材料不涉及焊接,本身铁素体数就较低,通常在1 FN以下,建议修改和调整标准第4.3条,同时明确铁素体含量检测方法,增加金相法测量熔覆金属铁素体含量。

3.2 焊后热处理实施条件

NB/T 10068—2018提出了以操作温度和工件厚度范围作为焊后稳定化热处理的实施条件,对于操作温度≥500 ℃ 的任意壁厚的TP321/TP321H/TP347/TP347H不锈钢、操作温度在425 ℃和500 ℃之间且壁厚<40 mm的TP321/TP321H不锈钢或操作温度在450 ℃和500 ℃之间且壁厚<40 mm的TP347/TP347H不锈钢,应进行焊后稳定化热处理。但该标准关于焊后稳定化热处理实施条件的规定尚不完善,理由如下:

1)以操作温度作为焊后热处理条件的规定不太合理。压力管道按照设计压力、设计温度、介质毒性程度、腐蚀性和火灾危险性进行管道分级,在设计文件中会规定压力管道的设计温度,但一般不会规定操作温度。制造单位按照图纸及设计文件进行生产制造,无法获得产品的实际操作温度,无法判断是否需要进行焊后稳定化热处理。美国标准制定较为科学,ASME BPVC第I卷、ASME BPVC第Ⅷ卷第1册和第2册规定以设计温度作为焊后热处理条件,当产品设计温度>540 ℃时,容易产生应力松弛开裂,宜进行焊后固溶热处理。建议标准将焊后热处理条件由操作温度调整为设计温度,以便于标准实施。

2)操作温度≥500 ℃的任意壁厚TP321/TP321H/TP347/TP347H不锈钢必须进行焊后热处理的规定不太合理。应力松弛开裂与壁厚和焊接接头的拘束度密切相关,壁厚越大,焊接接头的拘束度越大,越容易产生应力松弛裂纹。美国标准在制定过程结合工程实践经验,编制较为科学,ASME BPVC第I卷、ASME BPVC第Ⅷ卷第1册和第2册规定当产品设计温度>540 ℃、承压部件的环向对接焊缝和母材的壁厚>13 mm、环形角焊缝的焊喉尺寸>13 mm或复合坡口和角焊缝的焊缝厚度>13 mm时,容易产生应力松弛开裂,宜进行焊后固溶热处理。建议标准结合工程实践经验和国外先进标准,当操作温度≥500 ℃时,设置焊后热处理豁免条件,对于薄壁和焊接接头拘束度较小的工件,豁免其焊后热处理,维持标准的科学性和先进性。

3.3 专利信息披露

NB/T 10068—2018规定需在现场进行焊后稳定化热处理且壁厚大于或等于40 mm的含稳定化元素不锈钢管道,应按照NACE Paper 04640及SH/T 3554—2013的要求进行升温。需要说明的是,NACE Paper 04640中采用的焊后分步热处理工艺由Fluor Technologies Corporation、Messer和Barry于2003年申请PCT专利,并获得加拿大发明专利授权(专利号:CA 2537506),若将NACE Paper 04640焊后热处理技术内容纳入NB/T 10068—2018标准中,可以选择两种途径,一是要求知识产权人放弃权利,二是获得该项专利许可授权。从专利信息披露角度看,NB/T 10068—2018专利披露情况不完善,后续可能会造成侵权纠纷。

综上所述,NB/T 10068—2018规定了以操作温度和厚度范围作为347H不锈钢焊后热处理条件,提出了控制焊缝铁素体含量和调整热处理工艺以减弱再热裂纹倾向,为制氢装置用347H不锈钢承压管道焊后热处理提供了指引,具有一定的参考意义。但在铁素体测量顺序、铁素体含量合格值、铁素体测量方法、焊后热处理实施条件判定和专利信息披露方面还存在一定的问题,NB/T 10068—2018标准规定了焊后稳定化热处理制度,但该工艺制度与其他标准规定没有明显区别,无法彻底消除焊后热处理过程或高温服役时产生的应力松弛裂纹,后续可采纳国外先进标准和工程实践规范,考虑采取控制原材料化学成分、晶粒度、焊接材料、焊接工艺、焊缝铁素体含量和焊后热处理工艺等措施,消除应力松弛裂纹。

4 结论及建议

1) 制氢装置用347H不锈钢承压管道设计温度一般为650~690 ℃,管道壁厚一般大于13 mm,易产生应力松弛开裂倾向,宜按ASME BPVC 第I卷PG-19条或ASME BPVC第Ⅷ卷第1册UHA-44条规定进行焊后固溶处理。NB/T 10068—2018提出以操作温度和壁厚范围作为焊后热处理的实施条件,在一定程度上吸收美国先进标准和工程案例经验,具有一定的先进性,为制氢装置用347H承压管道是否需要焊后热处理提供了实施指引,具有一定的参考意义。

2) NB/T 10068—2018在铁素体测量顺序、铁素体含量合格值和铁素体测量方法方面还存在一定问题,建议应该将铁素体测量调整至焊后热处理前,或者在焊后热处理前增设铁素体测量工序,以提升焊缝质量。取消固溶+稳定化热处理后的铁素体数为3 FN的下限值,增加E(R)16.8.2型焊缝熔覆金属铁素体数要求,同时明确铁素体含量检测方法。

3) NB/T 10068—2018关于焊后稳定化热处理实施条件的规定尚不完善,建议将焊后热处理条件由操作温度调整为设计温度,以便于标准实施。同时结合国外先进标准和工程实践经验,设置焊后热处理豁免条件,对于操作温度≥500 ℃的薄壁和焊接接头拘束度较小工件,豁免其焊后热处理,维持标准的科学性和先进性。

4) NB/T 10068—2018未充分做好专利信息披露工作,建议后续应做好专利信息披露,防止出现知识产权劫持标准的状况,让标准制定参与者及将来的实施者掌握相关专利信息从而进行决策。