42CrMo钢六角头螺栓热镀锌裂纹分析

赵全育,梁嘉俊,陈旭鹏,童 波,夏国华,严 琴,丁志敏

(1. 飞沃新能源科技股份有限公司,湖南 常德 415701; 2. 中南大学 材料科学与工程学院,湖南 长沙 410083)

六角头螺栓作为一种常用的紧固件,是紧固件中主要的受力件。它的工作环境复杂,有直接暴露在设备外部的,有在构件内部的,还有长期在振动环境下工作的。在正常连续工作情况下,紧固六角头螺栓要求必须保证15年及以上使用寿命。螺栓上微小裂纹的不利影响会在后续复杂的工作环境中被放大,轻则减少螺栓的服役寿命,重则造成螺栓的突然断裂。因此,对于六角头螺栓加工过程中缺陷的监测和控制就显得十分重要,它和螺栓的使用性能密切相关。

42CrMo钢六角头螺栓具有很高的强度和韧性,经调质处理后具有很好的耐疲劳和耐冲击性能,在汽车、风电、航空航天等行业用途广泛[1],其加工工艺流程为:下料→热镦成型→机械加工→调质处理→热镀锌→ 理化检测→包装出厂。热镀锌工艺是在热镀锌温度下,将工件和调配好的锌液分别与外接直流电源的正负极相连,通电后,锌液中的锌离子在电位差作用下运动到工件表面被还原形成锌镀层。热镀锌形成的锌层厚度较厚(可达10 μm以上),而且锌层表面还会在大气中被氧化成致密的氧化锌层,从而起到保护作用。工件经热镀锌工艺处理后,耐蚀性能以及耐磨性能得到提高,表面变得光亮美观。某公司在生产一批42CrMo钢六角头螺栓时,在热镀锌工艺完成后的磁粉探伤时发现在一部分螺栓的圆角处存在微小裂纹,该螺栓强度为10.9级,螺纹规格为M64 mm,热镀锌工艺流程为:喷丸除锈→镀前处理→热镀锌→冷却→镀后处理,热镀锌温度为400~450 ℃[2]。本文通过对开裂螺栓进行断口、显微组织和成分分析,判断裂纹的类型,找出裂纹产生的原因。

1 试验材料与方法

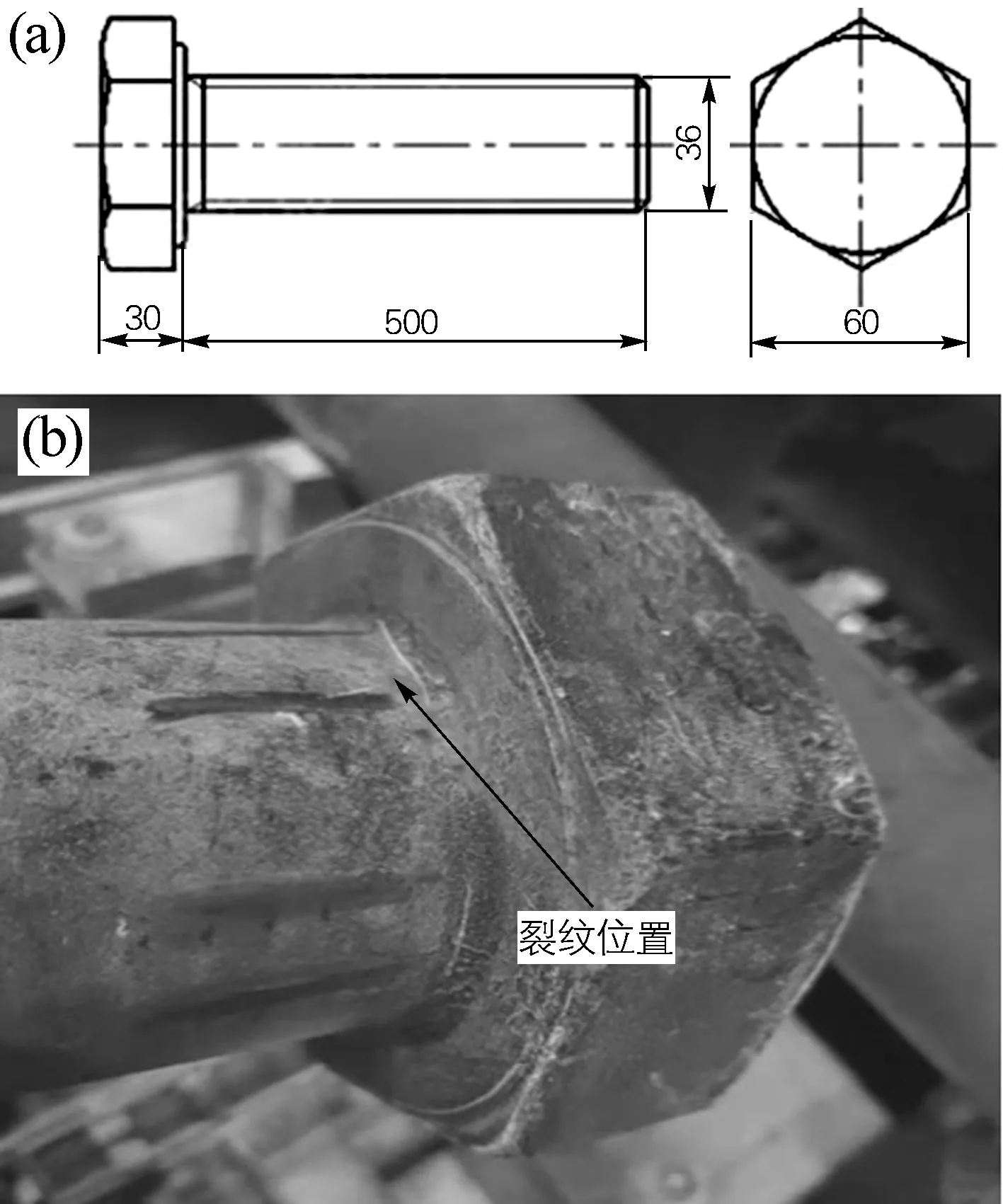

试验对象为两个圆角处存在裂纹的42CrMo钢六角头螺栓,基本尺寸如图1(a)所示,化学成分符合GB/T 3077—2015《合金结构钢》要求,裂纹位置如图1(b)中箭头所示。对其中一个螺栓的螺杆表面施加垂直于轴向的压应力,使螺栓沿圆角处断裂,随后采用线切割制得一个螺栓原始断口样品,记作1号样品;在另外一个螺栓的圆角裂纹部位处取样,观测面垂直于螺栓杆面和端面,经镶嵌、磨抛、用体积分数为4%的硝酸酒精溶液腐蚀后,制得两个金相样品,分别记作2号和3号样品。

图1 失效螺栓尺寸(a)及裂纹位置(b)Fig.1 Size diagram(a) and crack location(b) of the failed bolt

采用直接观察法对1号样品进行断口宏观形貌分析,然后用JSM-IT200(BU)扫描电镜进行断口微观形貌分析,并在断口1/2半径处用钻粉机制取粉末50 mg,采用燃烧法测定断口的氢元素含量。采用LEICA DM4M光学显微镜对2号和3号样品进行显微组织分析,然后用能谱仪(EDS)分析裂纹内部的元素组成。

2 试验结果及讨论

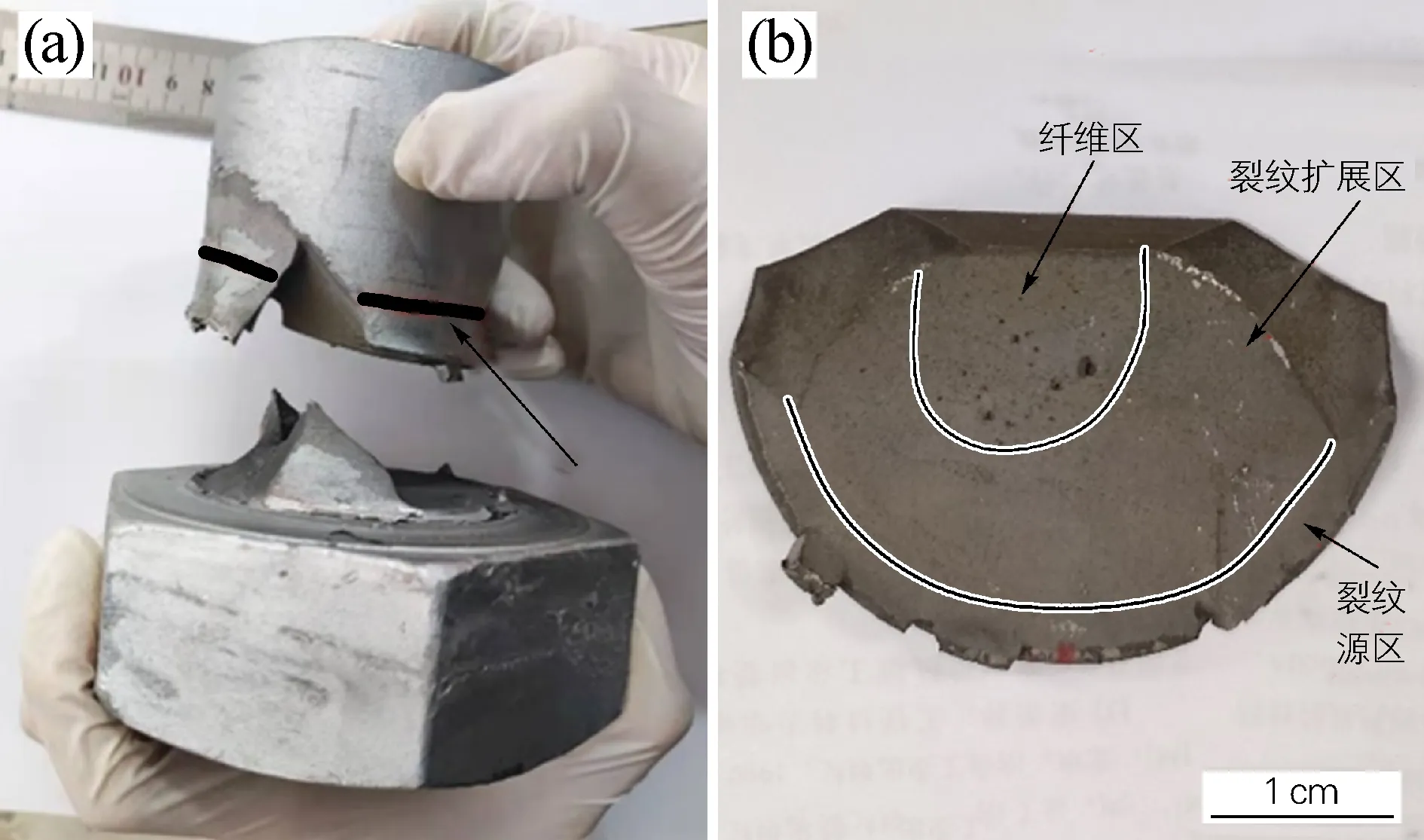

2.1 断口宏观形貌

开裂螺栓经破断后断口的宏观形貌如图2(a)所示,沿横线线切割制得1号样品,其断口宏观形貌如图2(b)所示。从图2(b)可以看出,靠近裂纹源区断口平直,有放射花样,无明显塑性变形,符合脆性断口特征[3];断口心部粗糙,存在少量纤维区、有明显塑性变形。宏观上总体来看,整个断口干净、无腐蚀痕迹并呈现深灰色,断口大部分都没有明显塑性变形。

图2 失效螺栓破断后的断口照片(a)和1号样品的断口宏观形貌(b)Fig.2 Photo of the failure bolt after breaking(a) and the fracture macro morphology of specimen 1(b)

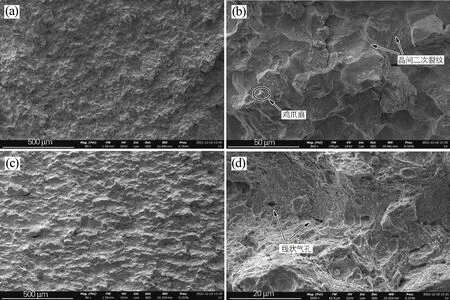

2.2 断口微观形貌

1号样品断口的微观形貌如图3所示。图3(a,b)为距离镀锌层1 mm处,靠近裂纹源区位置的断口形貌,低倍下可见断口为冰糖状形貌[4],在80倍下可见断口大部分呈沿晶断裂,少部分呈穿晶断裂,晶面光滑平整,无明显腐蚀痕迹,在800倍下局部晶面上可见鸡爪痕,晶粒间轮廓清晰且存在少量晶间二次裂纹,在2000倍下可以看到少量线状气孔,断口为典型的氢脆断口形貌[5-7]。图3(c, d)分别为裂纹扩展区与纤维区交界处的断口形貌,可见此处为冰糖状+韧窝状混合型断口,晶间界限不清晰,且晶间存在少量显微孔洞。微观上总体来看,断口形貌主要为沿晶氢脆断口形貌,沿晶断口面积占整个断口面积的70%以上。

图3 1号样品断口的微观形貌(a,b)裂纹源区;(c,d)裂纹扩展区Fig.3 Micromorphologies of the fracture of specimen 1(a,b) crack source region; (c,d) crack propagation zone

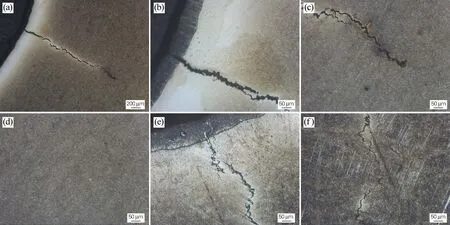

图4 2号样品(a~d)和3号样品(e, f)裂纹的显微形貌Fig.4 Micromorphologies of the cracks of specimen 2(a-d) and specimen 3(e, f)

2.3 显微组织

2号、3号样品裂纹及其附近的显微组织如图4所示。图4(a)为2号样品裂纹的整体形貌,可见裂纹深度很深,约2 mm,裂纹呈现断续曲折的锯齿状。图4(b, c)分别为裂纹根部和尖端的显微形貌,测得镀锌层厚度大约为75 μm,主裂纹有沿晶粒扩展的现象,同时伴有沿晶粒发展的细小二次裂纹,裂纹尖端圆润。根据相关文献[8-9],常见的淬火裂纹形貌为:裂纹附近几乎无脱碳现象;裂纹内部有氧化现象;裂纹走向平直、走势刚劲有力;几乎不存在二次裂纹;裂纹尖端尖细。由此可知,2号样品的裂纹并不符合淬火裂纹形貌,可排除裂纹是在淬火时产生的。图4(d)为裂纹附近的显微组织形貌,可见组织为均匀分布的回火索氏体+铁素体,是正常的调质处理后的组织,由此可排除2号样品的裂纹是由于组织异常引起的开裂[10]。图4(e, f)分别为3号样品裂纹根部和尖端的显微形貌,可见裂纹之间有白色物质,裂纹呈现跳跃式前进的特征,即裂纹在尖端非常细小,且尖端有连接合并的趋势。

2.4 元素成分

用能谱仪(EDS)对3号样品裂纹处的白色区域进行成分分析,如图5所示,可见Zn含量远高于其他元素,表明裂纹内白色区域的主要元素为Zn,说明氢脆裂纹是在热镀锌过程中产生,裂纹内部的白色区域为裂纹产生后锌液流入所致。参照GB/T 223.82—2018《钢铁氢含量的测定 惰性气体熔融-热导或红外法》,在失效螺栓裂纹附近取样并进行氢含量测定,测定结果显示,失效样品断口附近氢元素的质量分数为4×10-6。而高强度钢制零件在一般情况下,含氢量在1×10-7~4×10-6时就容易产生氢脆裂纹,当氢含量高于1×10-7时,没有外部应力的作用也会出现裂纹。此螺栓为10.9级高强度螺栓,氢脆敏感性高,氢含量已高于该标准,很容易发生氢致开裂[11]。再结合之前的断口形貌和显微组织分析,可以确定开裂形式为氢致开裂。

图5 3号样品裂纹内白色区域的显微形貌(a)及能谱分析结果(b)Fig.5 Micromorphology(a) and EDS analysis result(b) of the white zone at the crack of the specimen 3

2.5 裂纹形成机理

42CrMo钢六角头螺栓在热镀锌工艺开始前,由于螺栓圆角处组织结构较其他部位更加复杂,经热处理后圆角处的残余应力会高于螺栓其他部分[12]。在热镀锌开始加热时,热镀锌时添加的助镀剂(主要成分为氯化锌和氯化铵的水溶液)中的氢离子首先被电解还原成氢原子被螺栓表面吸附,随后这些氢原子沿晶界迅速向内扩散,由于圆角处晶界密度较其他部位高,就会造成氢原子在此处的大量富集。在之后的热镀锌过程中,圆角处大量的氢原子结合成氢分子使得圆角晶界处会承受巨大的氢压,螺栓圆角在强烈的氢压以及较高的残余应力叠加作用下,当圆角处应力达到临界断裂应力时,就会发生氢致开裂[13]。

3 结论

1) 开裂42CrMo钢六角头螺栓裂纹附近的组织为回火索氏体+铁素体,属于正常的调质态组织,排除裂纹是由于组织异常而产生。裂纹形貌不符合淬火裂纹形貌特征,排除裂纹是在淬火冷却过程中产生。

2) 由于裂纹附近氢含量偏高,且断口形貌和裂纹特征均符合氢致开裂的特征,可以确定开裂42CrMo钢六角头螺栓裂纹为氢脆裂纹,裂纹内部的锌液为裂纹产生后流入所致。