W6Mo5Cr4V2钢离子渗硫层与液体渗硫层的摩擦磨损性能对比

郑昭卓,金 虹,王 凡,姜皓苧,马晓锋,马 宁

(1. 空军装备部驻北京地区军事代表局驻北京地区第五军事代表室,北京 101300;2. 中国航发北京航科发动机控制系统科技有限公司,北京 100220)

金属渗硫处理能在金属表面制备硫化亚铁(FeS)膜层,降低金属工件表面摩擦因数,达到抗咬合、减磨损的效果。根据工艺方法的不同,可分为液体渗硫、电解渗硫和离子渗硫等[1]。我公司使用的低温液体渗硫工艺存在环境污染严重、对人体有害、手工作业效率低的缺陷,但因设备物料成本低、操作较为简单,仍在航空工业中使用。目前国内外广泛使用的金属渗硫技术是离子渗硫工艺,具有自动化控制、渗硫层梯度均匀、零污染零排放等优势[2]。相较而言,离子渗硫技术从质量稳定性、环境保护、职业健康方面均优于低温液体渗硫技术。本文通过多种条件的摩擦磨损性能试验,对比二者摩擦磨损性能和零件实际运转状况的差异,为渗硫工艺的选用提供数据支撑。

1 试验材料及方法

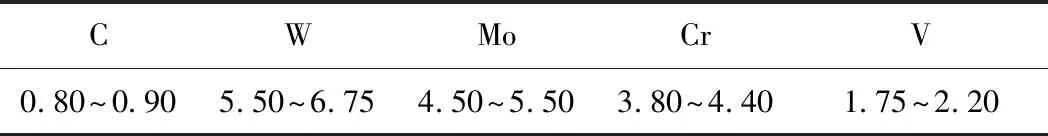

渗硫试件为硬度62~66 HRC的W6Mo5Cr4V2高速钢,主要化学成分如表1所示。离子渗硫试件采用真空离子渗硫炉,渗硫气氛为H2S,流量100 mL/min,真空度30 Pa,在170 ℃下保温7~12 h,炉冷,所得渗硫层深0.60~0.70 mm;液体渗硫试件采用硫氰酸氨+硫氰酸钾配置的渗硫液,在坩埚炉中170 ℃保温50 min,空冷,所得渗硫层深0.02~0.15 mm。

表1 W6Mo5Cr4V2钢的名义化学成分(质量分数,%)

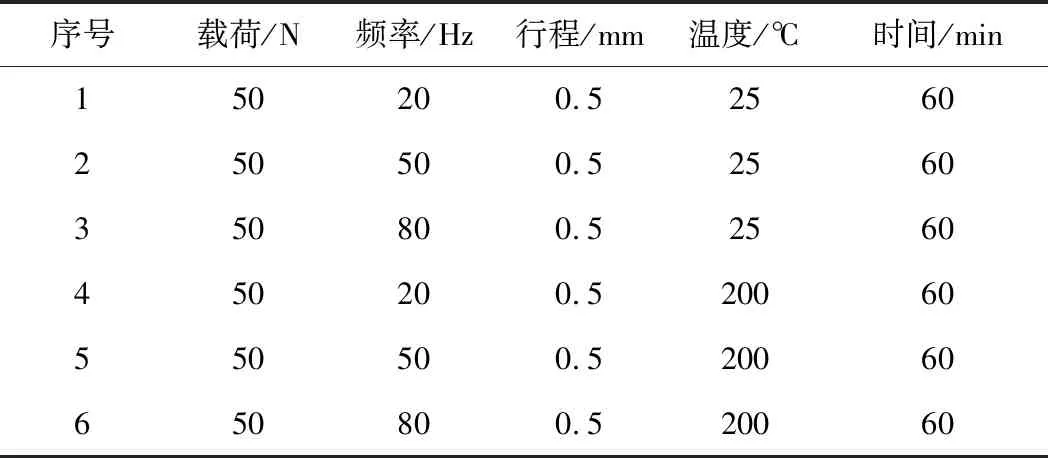

采用Rtec多功能摩擦磨损试验机,对两种工艺制备的渗硫试件进行摩擦磨损试验,对磨材料为符合GB/T 308—2002《滚动轴承钢球》的GCr15钢球,硬度为64~66 HRC,具体试验参数如表2所示。试验后利用KEYENCE 3D表面形貌测量仪、EDS能谱分析仪对试件表面磨损形貌和硫元素含量进行测量和分析。

表2 摩擦磨损试验参数

注:若试验未达到60 min时,试件摩擦因数不可逆陡增,则终止试验。

2 试验结果与讨论

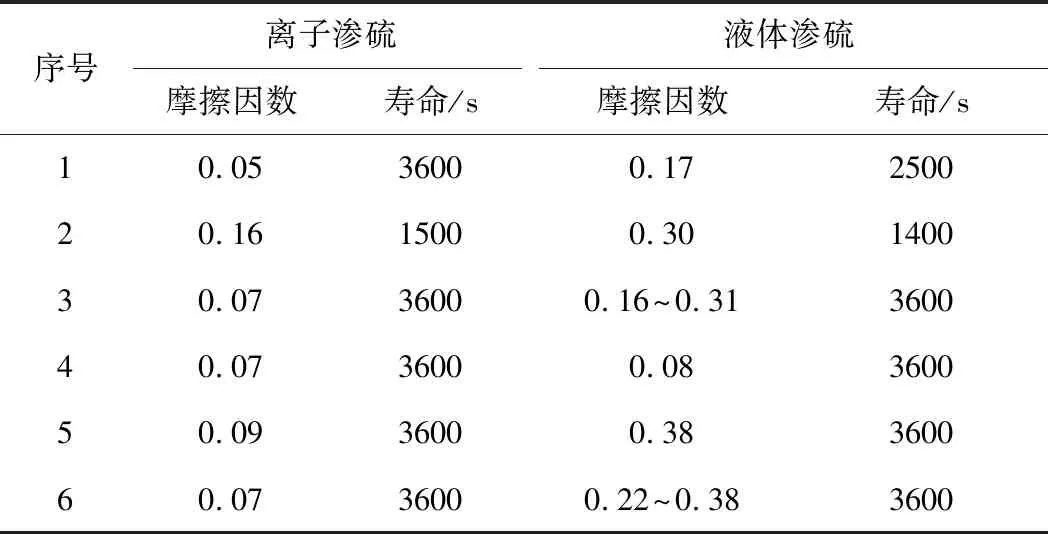

2.1 摩擦因数与寿命

定义“失效”为试件在试验中摩擦因数不可逆转地陡增,定义“寿命”为试验开展至失效所用的时间,若在试验时长60 min内未失效,则取3600 s为试件寿命。由摩擦磨损试验得到的离子渗硫层和液体渗硫层摩擦因数和寿命如表3所示。从表3可知,相同试验条件下,离子渗硫件的摩擦因数小于液体渗硫件,离子渗硫件的寿命与液体渗硫件的寿命处于同一水平或更优。

表3 W6Mo5Cr4V2钢渗硫层的摩擦因数和寿命

2.2 摩擦形貌

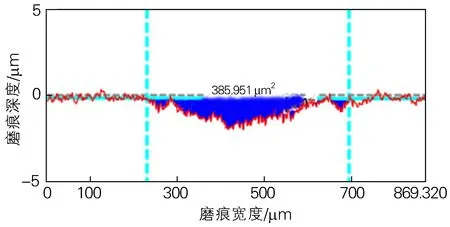

使用3D表面形貌测量设备,在摩擦痕迹中央沿磨痕宽度方向测量磨损面积,该面积的大小可以表征磨损的严重程度。由摩擦磨损试验得到离子渗硫层和液体渗硫层的磨损面积如表4所示,在试验条件2下离子渗硫试件的磨损面积如图1所示。由表4可知,在同一试验条件下,离子渗硫件的磨损面积仅为液体渗硫件磨损面积的7.56%~33.24%。离子渗硫层层深达0.60~0.70 mm,试件在低压离子渗硫炉内,通入的渗硫气氛释放活性S2-离子,在磁场的作用下轰击工件表面,形成了表面化合物层和内部扩散层,在摩擦磨损后含有硫化亚铁的扩散层仍能起到抗咬合和减磨损的作用。而液体渗硫层层深为0.02~0.15 mm,在液体渗硫工艺中,硫氰酸铵受热分解产生活性S2-离子,与工件表面接触发生化学反应生成硫化亚铁,受制于工艺方法原理,随着液体渗硫的进行,渗硫液中的氰化物减少,仅在工件表面聚集形成硫化亚铁和氧化铁,层深无法有效增加,其渗层主要由化合物层组成。在表面化合物层破损后就会露出基体,失去抗咬合和减磨损的性能[3]。磨损面积统计结果表明,离子渗硫层的耐磨性优于液体渗硫层。

表4 W6Mo5Cr4V2钢渗硫层的磨损面积

图1 在试验条件2下W6Mo5Cr4V2钢离子渗硫试件的磨损面积Fig.1 Wear area of the W6Mo5Cr4V2 steel ion sulfurized specimen under test condition 2

2.3 EDS能谱分析

使用EDS能谱分析仪对离子渗硫层和液体渗硫层表面硫元素的质量分数进行分析,结果如表5所示。由表5可知,在摩擦磨损试验前随机抽取1件离子渗硫件和1件低温液体渗硫件,测得其硫元素质量分数分别为5.55%和10.13%。在摩擦磨损试验后,除试验条件1下离子渗硫件的硫含量存在异常,不进行比较外,其他试验条件下离子渗硫层和液体渗硫层表面的硫元素含量均有所减少,符合摩擦磨损试验的规律[4]。另外,同一试验条件下,离子渗硫层表面硫元素含量在磨损后的变化小于液体渗硫层,表面剩余渗硫膜更完整,抗磨性能的持续性更佳,这是由于离子渗硫工艺可在试件表面形成由化合物层和扩散层组成的梯度渗硫层[5],即使发生摩擦磨损,露出的内部扩散层仍有硫化亚铁存在,表现出更好的抗磨损性能[6]。

表5 摩擦磨损试验前后试件表面硫元素含量(质量分数,%)

3 运转考核试验分析

对离子渗硫和液体渗硫试件进行高低温运转试验和150 h运转考核试验,试验时离子渗硫和液体渗硫试件在全部试验过程中所处的环境、温度、摩擦条件完全一致,试验结果如图2和图3所示。由图2可见,目视检测离子渗硫件和液体渗硫件外观时均未见异常磨损,尺寸检测亦未见明显变化。

图2 离子渗硫件和液体渗硫件运转考核试验后的外观Fig.2 Appearance of ion sulfurized specimen and liquid sulfurized specimen after operation test

图3 离子渗硫件(a)和液体渗硫件(b)运转考核试验后的表面形貌Fig.3 Surface morphologies of ion sulfurized specimen(a) and liquid sulfurized specimen(b) after operation test

由图3可见,采用扫描电镜观察离子渗硫件和液体渗硫件高低温运转试验后的表面磨损情况时均未见明显磨损,仍有灰色斑点状的硫化亚铁化合物层保留在产品表面。在150 h运转考核试验后离子渗硫件和液体渗硫件表面同样未见明显磨损形貌,仍然有渗硫层存在[7]。

4 结论

1) W6Mo5Cr4V2钢离子渗硫件的摩擦因数小于液体渗硫件,离子渗硫件的寿命与液体渗硫件的寿命处于同一水平或更优。

2) 磨痕表面形貌测量结果显示,离子渗硫件的磨损面积小于液体渗硫件,说明同一试验条件下离子渗硫件磨损程度较轻,耐磨性能更优。磨痕表面能谱分析结果显示,离子渗硫件摩擦磨损试验前后表面硫元素含量比大于液体渗硫的。说明同样试验条件下,离子渗硫件表面剩余渗硫膜更完整,抗磨性能的持续性更佳。因渗硫原理和工艺方法的差异,与液体渗硫工艺相比,离子渗硫工艺可以制备更深的渗硫层,因而也表现出更好的摩擦磨损性能。

3) 离子渗硫件和液体渗硫件在运转考核试验后的尺寸无明显变化,未见异常磨损,扫描电镜结果显示试件表面仍有渗硫层存在。