不锈钢表面激光熔覆镍基合金涂层的数值模拟与试验

王冰涛,熊宗慧,孙耀宁

(新疆大学 机械工程学院,新疆 乌鲁木齐 830047)

激光熔覆技术是利用大功率激光器产生的高能量密度激光束辐照熔覆粉末与部分基体表面,使二者瞬间熔化并迅速凝固,而后在基体表面形成强化涂层的表面改性方法,其不仅能改变基材表面的组织,同时能改变基材表面成分[1]。通过熔覆与基材具有不同成分和性能的合金粉末,进而显著改善基材表面的耐磨、耐蚀、抗疲劳和抗氧化等性能[2]。激光熔覆技术是一种材料表面改性技术,而且是一种绿色加工技术,与其他表面加工技术相比[3],激光熔覆技术具有应用范围广、实用性强、应用灵活等优点[4],伴随着激光技术的发展,激光熔覆技术广泛应用于石油、化工、管道输送和航空航天等行业。

激光熔覆过程是一个包含传热、传质、扩散及相变等物理化学变化的复杂冶金过程[5],激光功率、扫描速度、光斑直径等诸多因素会对激光熔覆成型的质量产生重要影响。在再制造过程中,采用试验方法获得理想的工艺参数需耗费大量人力物力且试验周期长[6],采用计算机对激光熔覆过程进行模拟分析,获取合适的工艺参数,结合试验验证结果判断熔覆成型的质量,能够减少试验消耗、缩短试验周期且具有一定的科学指导意义[7-8],并得到了广泛的应用[9-11],如对不同厚度、倾斜或曲面基体[2, 12-13]的熔覆过程数值模拟等。本文利用Visual-Environment数值模拟软件,基于高斯体热源模型,通过改变激光功率获得不同大小的能量密度输入,对304不锈钢表面激光熔覆Ni35涂层的过程进行数值模拟和试验验证,通过绘制重要节点的温度-时间历程曲线,研究了不同能量密度对熔覆层温度云图和熔池形态的影响,确定较为合理的能量密度参数,以期对激光熔覆再制造起到一定的指导意义。

1 数值仿真过程

1.1 几何模型与网格划分

根据304不锈钢基体表面激光熔覆Ni35合金涂层的过程构建数值模拟几何模型,如图1所示,其中基体尺寸30 mm×24 mm×8 mm,熔覆层尺寸根据工艺参数确定,采用四边形六面体单元对基体和熔覆层进行网格划分。激光熔覆过程中热源能量高度集中且移动速度迅速,为保证仿真结果的精度并提高计算效率,在熔覆层及其附近对网格进行细化,在远离熔覆层区域逐渐增大网格尺寸。由于单道激光熔覆几何模型具有对称性,建立几何模型时取模型的一半进行模拟。

图1 激光熔覆过程的几何模型与网格划分Fig.1 Geometry and meshing of the laser cladding process

1.2 传热方程与边界条件

激光熔覆过程中,激光热源的加载引起工件的温度变化,此过程是一典型的非线性瞬态热传导问题,其热传导行为可表示为[14]:

(1)

式中:ρ、C分别为材料密度和比热容;x,y,z表示笛卡尔坐标系;kx、ky、kz依次为x、y、z方向的导热系数,根据材料各向同性假设,有kx=ky=kz=k;T为温度分布函数;Q为相变潜热;t为时间。

热辐射和热对流是基体各表面及熔覆层与外界主要换热方式,其边界条件为[5]:

(2)

式中:h为复合换热系数;T0为环境温度,20 ℃。

1.3 热源模型

热源模型的选取对激光熔覆数值模拟的计算精度有很大影响[14],双椭球热源、高斯面热源及高斯体热源是温度场数值模拟常用的3类热源,其中高斯体热源与激光器能量输入近似,可很好地描述熔覆温度场的分布结构,是一种符合实际温度场分布情况的热源分布函数,其控制方程为[15]:

(3)

式中:η为激光能量吸收率,本文取0.6;P为激光功率;q(x,y,z,t)为时刻t的热源流量;c为热源集中系数;v为扫描速度;τ为时间修正因子。

2 试验材料与方法

试验所用基体材料为304不锈钢,化学成分(质量分数,%,下同)为0.07C、1.8Mn、0.042P、0.028S、0.8Si、19Cr、10Ni,余量Fe;熔覆粉末为Ni35合金,化学成分为0.50C、12Cr、3.00Si、10.00Fe、1Mn、2B,余量Ni。基体与粉末的热物性参数(密度、比热、热导率、弹性模量、泊松比)通过JMatPro软件计算并建立相应材料数据表,其中304不锈钢的热物性参数选用仿真软件自有数据库,Ni35合金粉末的热物性参数随温度的变化如图2所示。设置激光熔覆工艺为:扫描速度为6 mm/s,光斑半径为1 mm,激光功率分别为700、900、1100、1300 W,扫描方式为单道次扫描。采用Visual-Environment软件对激光熔覆过程进行数值模拟,得到温度场云图分布和关键节点的时间历程曲线。采用YLS-2000激光器在304不锈钢基体表面制备Ni35合金涂层,在进行熔覆试验前,将304不锈钢基体的待熔覆表面用砂纸逐级打磨,再用丙酮清洗油污杂质等,将Ni35合金粉末置于恒温干燥箱中烘干处理,在试验完成以后,用线切割在涂层起止位置的中间取8 mm×8 mm金相试样,经磨抛和王水腐蚀后用CDM-16C光学显微镜观察组织。

图2 Ni35合金粉末的热物性参数(a)密度;(b)杨氏模量;(c)比热;(d)热导率;(e)泊松比Fig.2 Thermophysical parameters of the Ni35 alloy powder(a) density; (b) Young’s modulus; (c) specific heat; (d) thermal conductivity; (e) Poisson’s ratio

3 结果分析与讨论

3.1 温度场云图与峰值温度

在激光熔覆过程中,无论是激光功率的改变,还是扫描速度的调整,最终都是控制熔覆过程中所输入的能量密度来获取理想的涂层。可根据公式(4)计算不同参数下能量密度:

(4)

式中:E为能量密度,J/mm2;P为激光功率,W;V为扫描速度,mm/s;D为光斑直径,mm。

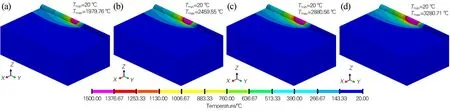

图3 不同能量密度对应的熔池形态与温度场分布云图Fig.3 Molten pool morphologies and cloud maps of temperature field distributions corresponding to different energy densities(a) 58.33 J/mm2; (b) 75.00 J/mm2; (c) 91.67 J/mm2; (d) 108.33 J/mm2

本文通过改变激光功率来实现不同的能量密度输入,依据图1所示有限元模型,当激光扫描速度为6 mm/s,光斑半径1 mm,激光功率分别为700、900、1100和1300 W时对应的能量密度分别为58.33、75.00、91.67和108.33 J/mm2。图3所示为激光光斑从熔覆起始端移动至中部时,不同能量密度对应的熔池形态与温度场分布云图。由图3可知,熔池形态和峰值温度随着能量密度的改变而发生变化,熔池形状呈现出明显的拖尾状,激光光斑的前进方向等温线密集且温度梯度较大,而后方等温线稀疏且温度梯度较小,可见激光光斑移动前方的温度梯度与扫描过后的温度梯度相差十分明显。

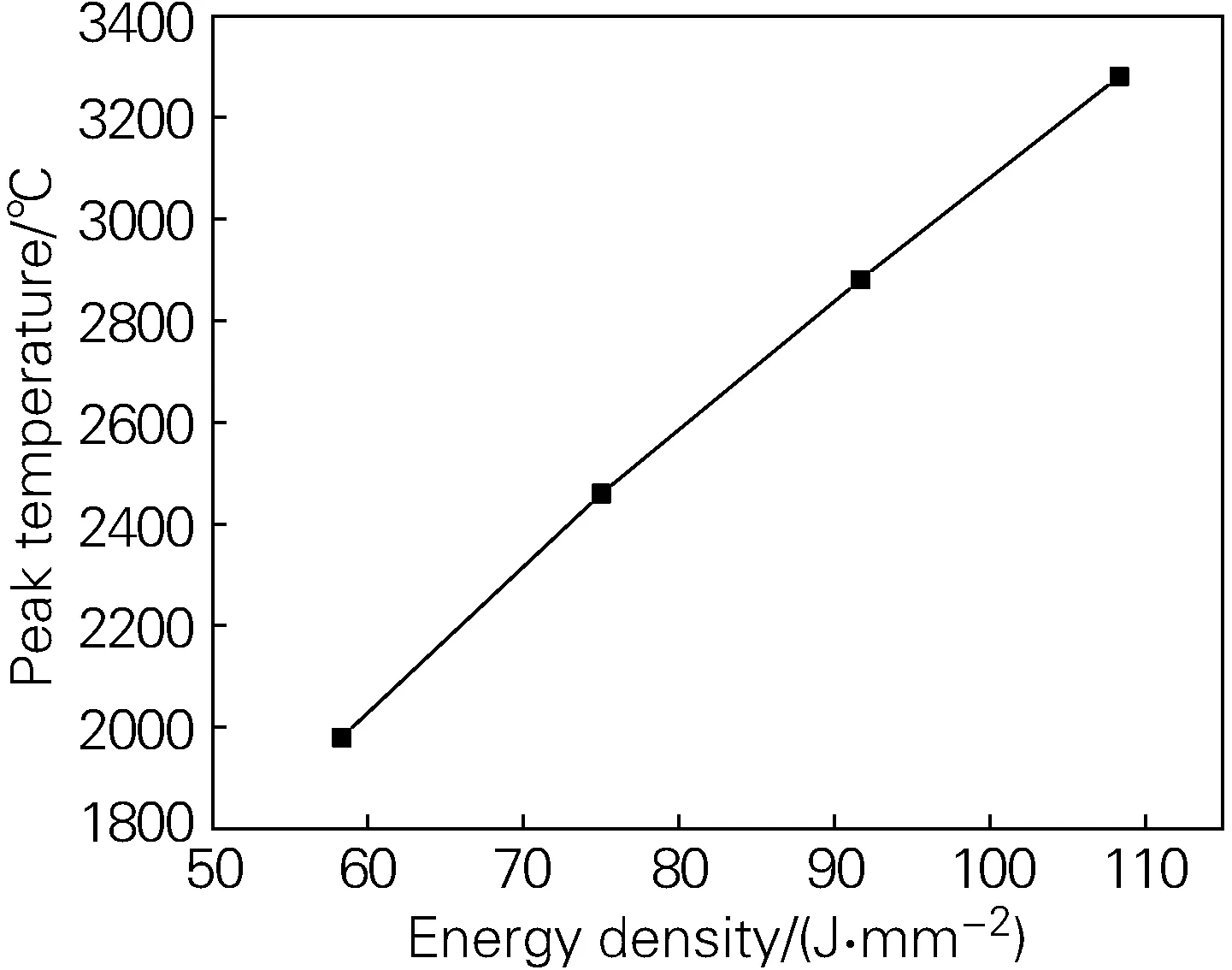

图4为不同能量密度下熔池的峰值温度。由图4可以看出,熔池的最高温度随能量密度的增加而不断增大,两者之间近似呈线性关系。文献[14]指出,熔池峰值温度稳定在2400~2600 ℃比较合理,该温度范围内合金粉末和基体能够形成良好的冶金结合,不会出现涂层过烧的现象,成型质量较好。当能量密度为58.33 J/mm2时,熔池峰值温度过低,仅为1979.76 ℃,推测该能量密度下涂层与基体结合质量较差;当能量密度为91.67和108.33 J/mm2时,熔池峰值温度分别为2880.56和3280.71 ℃,均超过了2600 ℃,推测此时可能会出现过烧现象[16],应当避免在此能量密度下进行试验。当能量密度为75.00 J/mm2时,熔池峰值温度为2459.55 ℃,处于2400~2600 ℃区间范围之内,由此可初步认为能量密度为75.00 J/mm2(激光功率为900 W)时得到的熔覆质量较好,因此本文继续对该能量密度下熔覆过程的节点温度-时间历程曲线进行分析,并进行试验验证。

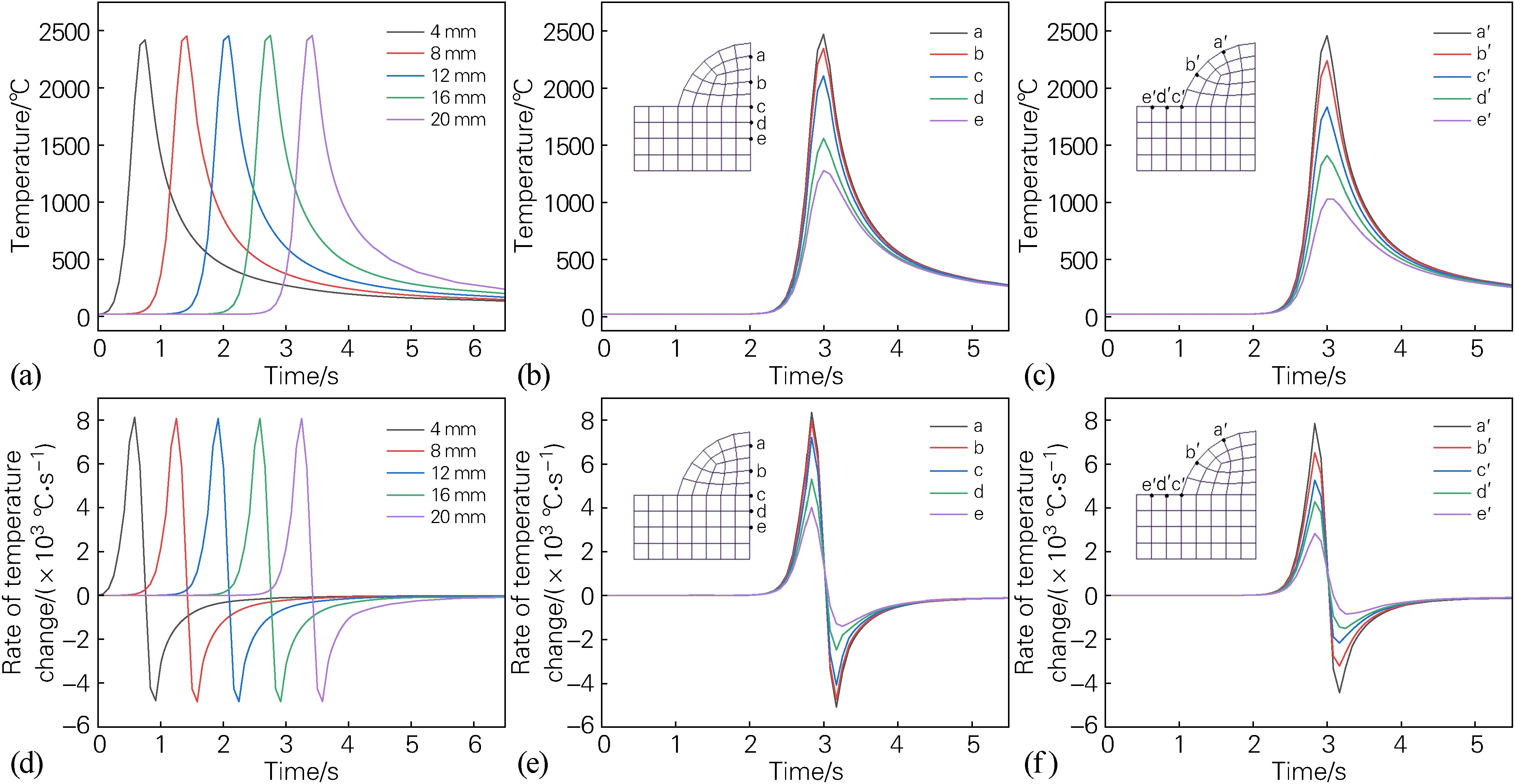

图5 激光熔覆过程中不同节点的温度-时间(a~c)和温度变化率-时间(d~f)历程曲线 (能量密度为75.00 J/mm2)(a,d)沿激光扫描方向;(b,e)沿深度方向;(c,f)沿熔池宽度方向Fig.5 Timecourse curves of temperature-time and temperature change rate-time(d-f) at different nodes during laser cladding process (energy density of 75.00 J/mm2)(a,d) along laser scanning direction; (b,e) along depth direction; (c,f) along molten pool width direction

图4 不同能量密度对应的熔池峰值温度Fig.4 Peak temperature of the molten pool corresponding to different energy densities

3.2 节点温度-时间历程曲线

当能量密度为75.00 J/mm2时,激光熔覆过程的温度-时间历程曲线和温度变化率-时间历程曲线如图5所示。图5(a, d)为距离熔覆起始端不同距离处的节点温度-时间历程曲线和温度变化率-时间历程曲线,由图5可以看出,各节点的温度-时间历程曲线变化趋势近乎一致。当激光光斑移动到节点时,该节点迅速升温,激光光斑离开时,该节点温度急剧下降。由于凝固过程中结晶潜热的释放,冷却速率小于升温速率,反映出激光熔覆急冷急热的特点。值得注意的是,距离熔覆起始位置4 mm的节点峰值温度稍低于其他各节点,这是由于热源刚加载到数值模型上时,模拟过程处于非稳态阶段;当热源离开该点一段距离后,温度场分布进入平衡的稳态阶段,各节点的峰值温度几乎相同。另外,在整个熔覆过程中各节点在峰值温度的滞留时间十分短暂,这有利于细晶强化,提高熔覆质量。

在温度场分布处于稳态阶段的某一位置,从涂层顶部向基体深度方向取节点a~e的温度-时间历程曲线和温度变化率-时间历程曲线,如图5(b, e)所示,可以看出,随着激光光斑移动到该位置,深度方向上各节点同时急剧升温,当激光光斑离开时同时迅速降温,但降温过程较升温过程略缓慢。此外,沿深度方向各节点的温度变化趋势相同[17],但各节点的峰值温度沿深度方向依次减小,且最大冷却速率依次降低,这是由于激光光斑输入的能量被表面接收后以热传导的方式沿深度方向传播并不断衰减。

在涂层表面沿宽度方向从顶部中心向一侧取节点,a′~e′的温度-时间历程曲线和温度变化率-时间历程曲线,如图5(c, f)所示,可以看出,a′~e′节点的温度-时间历程曲线和温度变化率-时间历程曲线与沿深度方向节点a~e的变化趋势相同。节点a′距离熔池中心较近,因此温度迅速升温至2450 ℃附近,处于合理温度范围2400~2600 ℃内;节点b′和c′由于离熔池中心距离增加,所达到的峰值温度有所降低,但均在基体和粉末的熔点(分别为1440和1080 ℃)以上;熔池区域外的节点d′和e′一同升温,但所达到的峰值温度更低。

3.3 试验验证结果

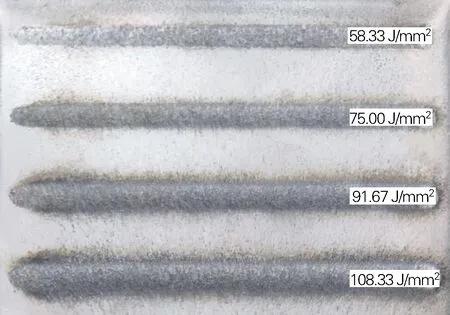

采用与数值模拟相同的工艺参数在304不锈钢表面激光熔覆Ni35合金涂层,设置激光扫描速度为6 mm/s,光斑半径为1 mm,激光功率分别为700、900、1100和1300 W,得到能量密度分别为58.33、75.00、91.67和108.33 J/mm2对应的涂层宏观形貌如图6所示。由图6可以看出,当能量密度为58.33 J/mm2时涂层与基体结合质量差,出现了涂层剥落现象,涂层较薄,其原因是激光输入的能量密度较小,合金粉末因所吸收的能量较少未能融化完全形成有效涂层。当能量密度为91.67和108.33 J/mm2时,涂层两侧均出现不同程度的粉末飞溅[18],其原因为激光输入的能量密度较大,合金粉末吸收足够的能量而熔化,多余的能量主要通过传导与辐射被基体吸收,导致熔宽变大,熔覆材料利用率降低。当能量密度为75.00 J/mm2时,未出现涂层剥落和涂层两侧粉末飞溅,所得涂层的宏观形貌较为理想,因而该能量密度较为合适。

图6 不同能量密度下Ni35涂层的宏观形貌Fig.6 Macromorphologies of the Ni35 coatingunder different energy densities

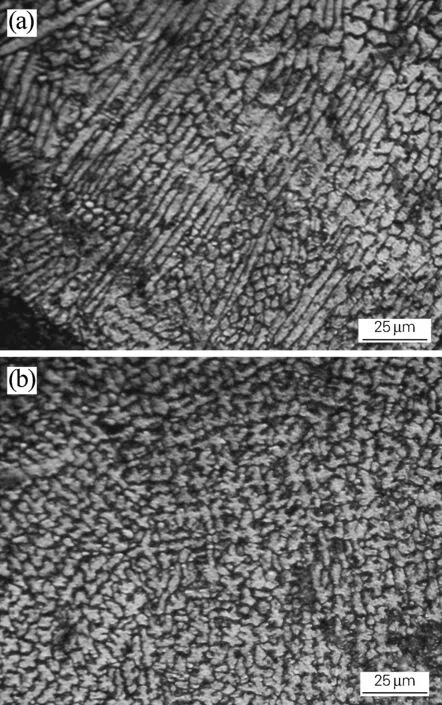

图7 Ni35涂层的组织分布(能量密度为75.00 J/mm2)(a)中下部;(b)中上部Fig.7 Microstructure distribution of the Ni35 coating(energy density of 75 J/mm2)(a) middle and lower part; (b) middle and upper part

对能量密度为75.00 J/mm2时的涂层进行微观组织分析,如图7所示。由图7(a)可知,涂层与基体结合区主要为垂直于结合面生长的柱状晶、其次为少量的胞状晶,受温度梯度与凝固速率的影响,结合区等温线密集且冷却速率小,晶粒生长速度大于形核速度,涂层底部几乎无晶核。由于熔池内温度梯度小且上表面与空气存在热交换,多方向性散热,形核速率较快,因此涂层中部组织主要为胞状晶,涂层顶部为胞状树枝晶和等轴晶。该能量密度下涂层与基体冶金结合良好且组织致密。

4 结论

1) 对304不锈钢表面单道激光熔覆Ni35合金粉末进行了数值模拟。激光光斑移动过程中的温度场分布呈彗星拖尾状且热源移动方向前方的温度梯度大于后方的温度梯度。由温度-时间历程曲线和温度变化率-时间历程曲线可知,熔池峰值温度出现在涂层上表面中心,沿深度方向和水平方向衰减,且其升温速率大于冷却速率。熔池峰值温度与激光能量密度之间近似呈线性关系。

2) 激光束的能量密度对温度场分布和熔覆质量具有一定的影响,能量密度较小时,温度分布云图峰值温度较低且涂层不能与基体达到很好的冶金结合;能量密度过大时,温度分布云图峰值温度过高且涂层两侧出现粉末飞溅,粉末利用率较低。较合理的能量密度为75 J/mm2,该能量密度输入下,模拟所得峰值温度约为2459.55 ℃,对应的激光功率为900 W,扫描速度6 m/s,光斑半径1 mm,该工艺参数下涂层表面宏观质量好,涂层中下部为柱状晶与胞状晶,涂层中上部为胞状树枝晶与等轴晶,涂层组织致密且能与基体形成良好的冶金结合。