基于ABAQUS的发动机飞轮螺栓拧紧反力机构强度分析及结构优化

郎福嘉,张贺,龚旺,刘毅,石刚,2

1.宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336;2.浙江吉利动力总成有限公司,浙江宁波 315800

0 引言

飞轮作为发动机上非常重要的零部件,承担着储存发动机做功冲程外的能量和旋转惯性的作用,其位于曲轴的动力输出端,通过与离合器之间的摩擦作用向后传递动力。另外在飞轮轮缘上镶嵌有供启动发动机用的飞轮齿圈,在飞轮上还刻有上止点记号,用来校准点火定时或喷油定时以及调整气门间隙,因此飞轮的装配质量对于发动机整体性能水平高低有着重要影响。为了更好地保证飞轮装配的质量,飞轮螺栓的拧紧工艺就十分关键,这就需要引入自动化、数字化的飞轮螺栓拧紧设备,以实现对螺栓拧紧过程中拧紧力矩的变化及衰减情况实时监控。

同时就需要在发动机前端的皮带轮处利用反力机构来限制因4颗飞轮螺栓同时拧紧时所产生的扭矩导致的飞轮转动,保证螺栓拧紧到位后力矩满足技术要求。因此借助CAE仿真分析软件ABAQUS分析飞轮螺栓拧紧反力机在承受400 N·m螺栓拧紧力矩作用下的结构强度情况,为评估反力机构设计方案及飞轮螺栓拧紧工艺方案的可行性及合理性提供了重要评判依据。

1 飞轮螺栓拧紧反力机构有限元模型的建立

1.1 三维模型的建立

飞轮螺栓拧紧反力机构的主要作用是利用仿形块插入到发动机前端的皮带轮形成配合,并通过限位插齿卡住传动齿轮限制因为螺栓拧紧导致的飞轮转动,从而能够安全有效地将8颗飞轮螺栓在规定节拍内顺利完成拧紧。本文在CATIA三维软件中建立飞轮螺栓拧紧反力机构的三维模型,并转换成Step格式。再把Step格式的数模导入Hypermesh软件[1],创建有限元模型,如图1所示。

图1 飞轮螺栓拧紧反力机构三维几何模型

1.2 有限元模型的建立

1.2.1 几何模型清理

利用Hypermesh对反力机构3D模型中存在的一些非关键部位的细小特征进行几何清理,如模型中的边倒角、圆角、小孔、小螺栓孔等,这些特征由于远离重点分析部位,因此对于仿真模型的计算结果的影响基本可以忽略,但是如果不进行清理将会严重影响网格划分质量。

1.2.2 几何模型结构及约束简化

对于反力机构这种复杂装配体,包含的零部件的数量也十分庞大,但是该机构中实际需要重点关注的仅是齿轮及V型限位插齿的强度是否满足要求。因此考虑到有限元模型创建的效率及软件计算周期,故除了对齿轮及V型限位插齿部分的模型进行详细建模外,其余部分如底座、伺服电机、气缸、坦克链、滑台、固定螺栓、气缸支架等不再进行建模。另外用于给齿轮传递拧紧扭矩的齿轮轴及矩形键也不是重点分析对象,因此这部分也不进行建模。利用CATIA测量出齿轮的质心,再根据质心的坐标数值通过Hypermesh软件创建质心Node节点。然后通过1D面板中的RBE2刚性单元将质心Node节点与齿轮内孔圆柱面上的节点进行刚性耦合[2],并且对六自由度全部约束。最后将扭矩施加在质心Node节点处,等效代替实际由齿轮轴及矩形键传递的扭矩,如图2所示。

图2 RBE2单元与齿轮质心耦合

限位插齿的滑道通过螺栓与固定板连接,因为该处的螺栓连接不是详细研究的部位,仅起到约束滑道位置的作用。故采用1D面板中的RBE2单元,对螺栓孔内面的节点建立刚性耦合,单元类型选择COUP_KIN,否则导入ABAQUS后,软件无法识别。在ABAQUS软件Load模块中,于耦合点处创建ENCASTRE(固支)边界条件,对6个自由度全约束,等效代替螺栓固定,如图3所示。

图3 螺栓孔RBE2单元创建ENCASTRE约束

1.2.3 网格划分

将模型简化处理后,仅需对齿轮、限位插齿、插齿滑道3个部件划分网格。由于齿轮的形状比较特殊,齿数Z为50,可以利用Hypermesh中的Geometry面板下的Solid edit功能,对齿轮进行切分后只保留1/50[3]。对这个齿轮的1/50模型划分六面体网格,基础网格尺寸设置1 mm。其余齿的网格利用Rotate旋转获得,这种方法可以大幅提高网格划分效率。插齿与滑道的基础网格尺寸分别设置为1、2 mm,模型中不同的部位将根据实际情况进行相应的放大或者缩小。通过网格质量检查,对单元最大角、最小角、扭曲度、翘曲度和雅可比等关键参数进行质量控制,最终保证所有单元的质量满足计算要求。反力机构简化有限元模型如图4所示。模型单元数量是1 180 197个,节点数量是1 309 443个,六面体单元类型为C3D8R,模型网格信息见表1。

图4 反力机构简化有限元模型

表1 模型网格信息

1.2.4 材料参数

齿轮与插齿滑道的材料为45钢,插齿的材料为40Cr,其材料属性数据见表2。

表2 材料属性数据

2 载荷及边界条件

反力机构功能的实现就是通过限位插齿与传动齿轮啮合,使飞轮在同时拧紧4颗螺栓时处于一个静态的平衡状态,因此按照静力学问题分析方法创建相关边界条件。飞轮螺栓拧紧会产生绕X轴正方向旋转的400 N·m扭矩,在ABAQUS软件Load模块中将扭矩施加在齿轮质心耦合点处,同时释放质心耦合点绕X轴旋转的自由度,分析工况见表3。

表3 分析工况

为了模型更容易收敛,自定义载荷的幅值曲线[4-5]如图5所示。Interaction模块中在齿轮与限位插齿啮合表面、限位插齿与滑道表面分别创建“face to face”摩擦接触。滑移公式选择“Finite sliding”,接触属性法向采用“硬接触”,切向采用库仑摩擦[6],摩擦因数设置为0.15。

图5 扭矩幅值曲线

τc=μ·p

(1)

式中:τc为临界切应力;

μ为摩擦因数;

p为法向接触压力。

3 结果分析

利用ABAQUS求解计算,此次模型共采用4个分析步,分析步的类型为Static,General。为了保证齿轮与插齿接触面能够更好地收敛,需要定义一个很小的载荷在第一个分析步,让接触关系平稳地建立起来。分析步求解选择完全牛顿法,由于模型中涉及摩擦接触,边界条件为非线性,因此在分析步Basic选项卡中需要打开几何非线性Nlgeom:On,初始、最小、最大增量步尺寸分别为0.01、1×10-5、0.1,齿轮及限位插齿的应力及位移云图如图6至图9所示。

图6 齿轮及限位插齿Von Mises应力云图

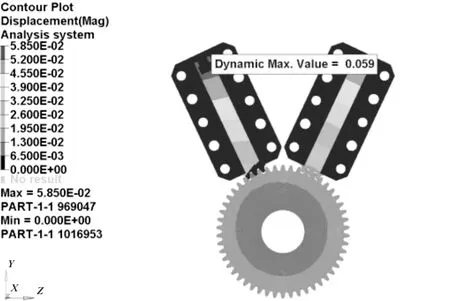

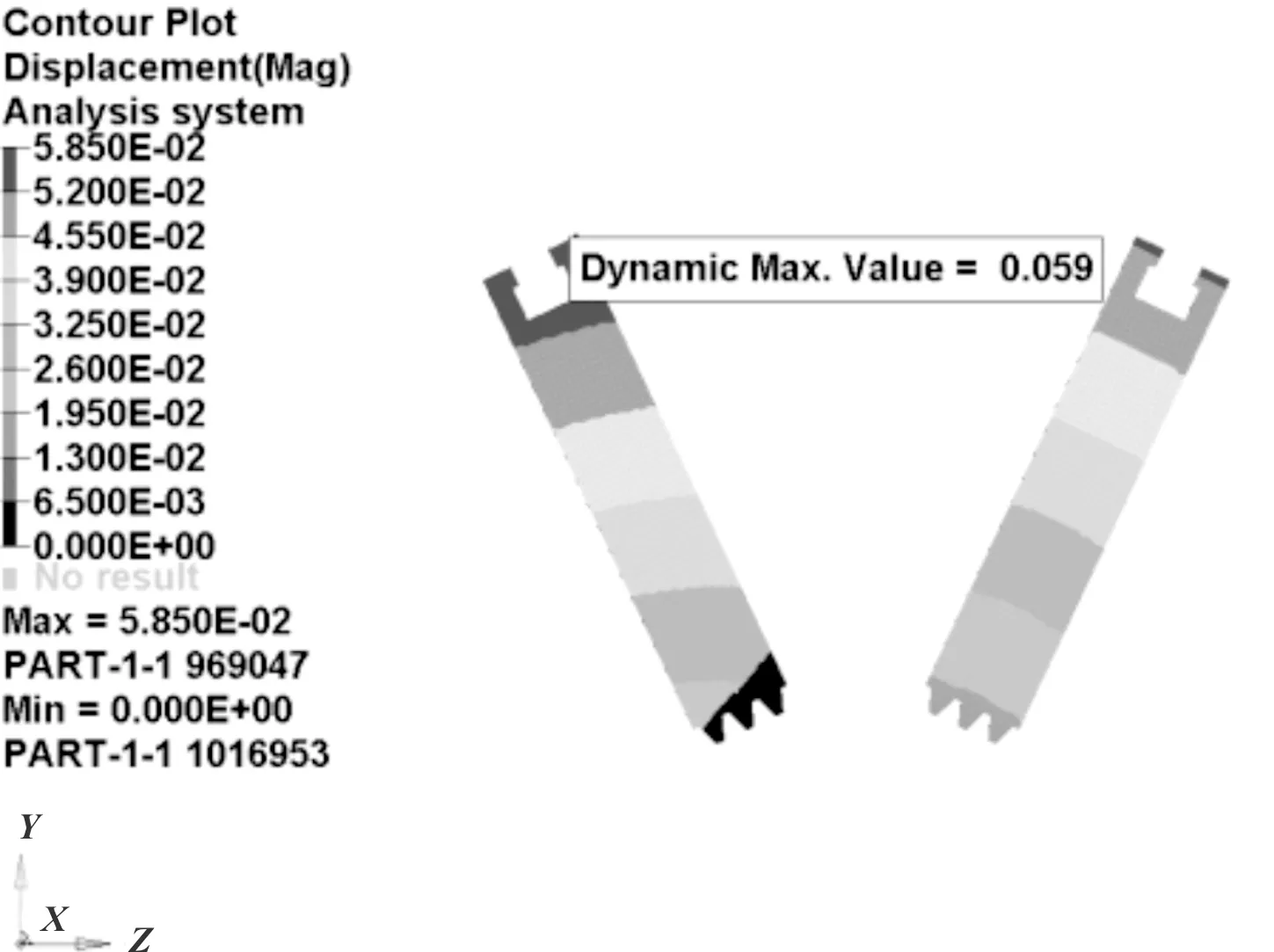

图7 齿轮及限位插齿位移云图

图8 限位插齿应力云图

图9 限位插齿位移云图

根据其Von Mises应力云图可知,最大应力位于齿轮上为σmax=177.5 MPa,材料为45钢,其屈服强度σs=355.0 MPa。超过屈服极限材料发生失效,故采用第四强度理论进行校核。虽然齿轮最大Von Mises应力远小于其材料屈服强度,满足强度要求,但是安全因数大于2,设计偏保守,材料存在浪费,经济性比较差。所以需要对现有结构进行相应的简化设计,在保证强度足够的条件下,尽可能地提高经济性,节约设备的制造成本。

4 飞轮螺栓拧紧反力机构结构优化分析

4.1 优化后模型的建立

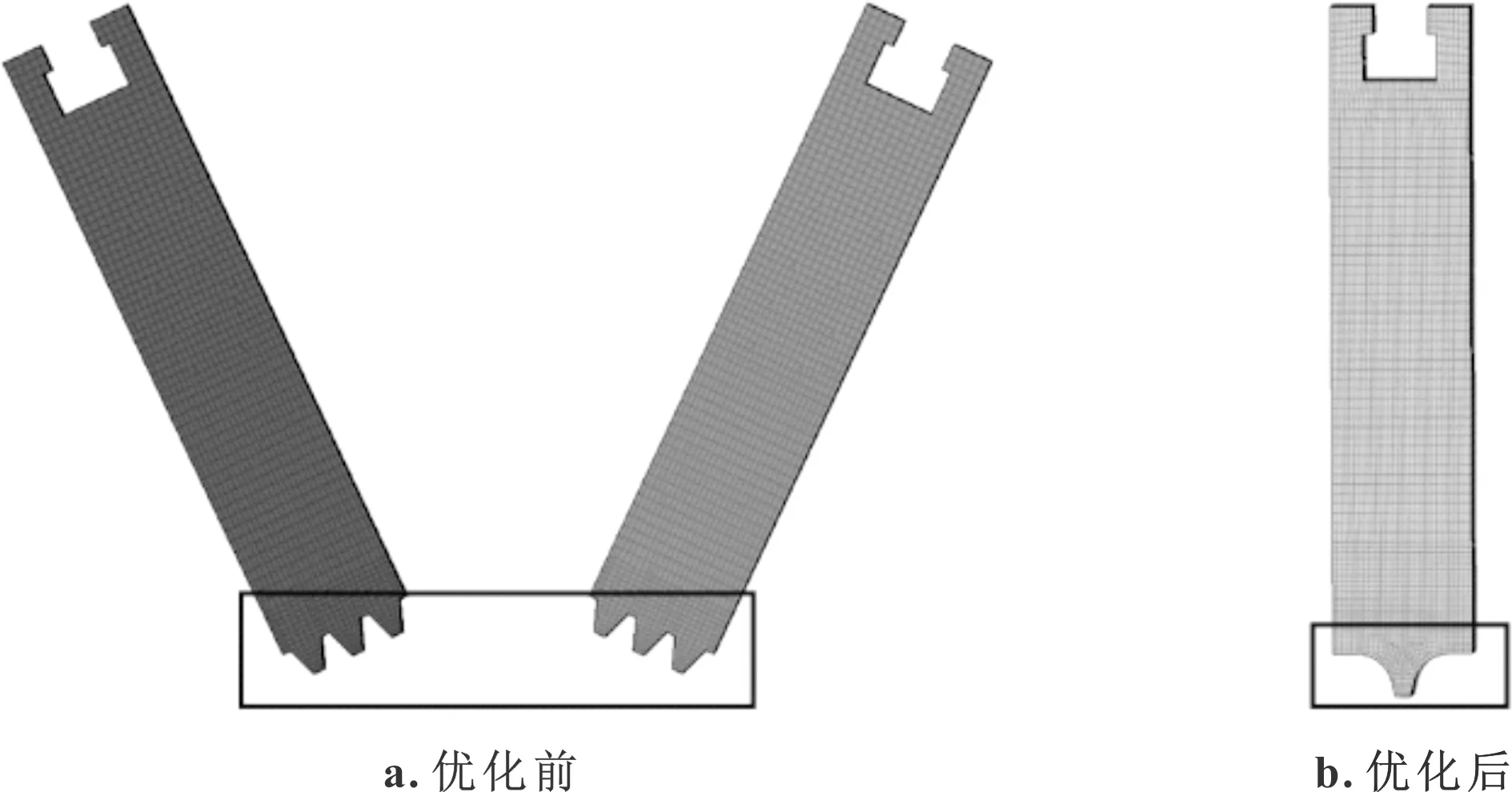

根据其应力云图可知,限位插齿的最大等效应力为σmax=111.2 MPa,也远小于其材料的屈服强度。因此需要对原方案采用V型布置的两个插齿进行简化设计,将V型布置的两个插齿设计成单个插齿,并且从正上方插入齿轮,同时插齿的齿数也由原先的3个缩减为1个。

优化后的飞轮螺栓拧紧反力机构三维几何模型如图10所示,优化后的反力机构简化有限元模型如图11所示,优化前后的插齿有限元模型对比如图12所示。

图10 优化后的飞轮螺栓拧紧反力机构三维几何模型

图11 优化后的反力机构简化有限元模型

图12 优化前后的插齿有限元模型对比

4.2 优化后的结果分析

利用ABAQUS软件对简化设计后的有限元模型进行重新计算。优化后的齿轮及限位插齿Von Mises应力云图如图13所示,优化后的齿轮及限位插齿位移云图如图14所示。

图13 优化后的齿轮及限位插齿Von Mises应力云图

图14 优化后的齿轮及限位插齿位移云图

由图13可知,结构简化设计后在同样的400 N·m扭矩下的最大等效应力也出现在齿轮上为σmax=206.44 MPa,因为45钢的屈服强度σs=355 MPa,满足第四强度理论。简化后安全系数约为1.7,既保证了结构的安全又减少了材料的使用,经济性得到了提高。所以优化后的结构可以满足工艺要求,该方案的可行性得到一致认可。最终为飞轮拧紧工艺方案的制定及设备选型、确定供货范围提供了重要依据。

5 结论

(1)本文通过ABAQUS与Hyperworks软件以发动机装配线飞轮螺栓拧紧反力机构为研究对象,并利用有限元分析的方法重点对齿轮及限位插齿部位进行强度校核。在满足结构安全的前提下,识别出结构冗余部位后并利用CATIA三维软件对结构进行简化设计,最终保证了优化后的结构强度仍然满足承载400 N·m扭矩的要求。同时也减少了材料浪费,机构的经济性得到了大幅改善,为设备选型及工艺方案规划提供了重要数据支持。

(2)随着有限元仿真技术在发动机工艺、生产线设备等领域的应用越来越广泛,不同岗位的工程技术人员如设计工程师、设备工程师、工艺工程师通过合理的使用有限元仿真技术,可以更好识别方案中的潜在风险。对于降低项目成本、缩短项目周期、减少物理试验等方面提供了新的工作方向。