固定层气化间接冷却升级改造运行总结

史保峰

(山西晋丰煤化工有限责任公司,山西高平 048400)

山西晋丰煤化工有限责任公司是山西晋能控股装备制造集团下属全资子公司,属于国家大型一类企业。公司于2003年8月8日成立,建成投产一套24万t/a氨醇、18万t/a合成氨、30万t/a尿素装置。2008年再建一套24万t/a氨醇、18万t/a合成氨、30万t/a年尿素装置。公司现有2套“1826”规模生产线,以晋城无烟块煤为原料,采用间歇式固定层气化炉常压气化、半水煤气湿法脱硫、全低温耐硫变换、NHD法脱碳、醇烃化工艺及安淳公司氨合成工艺,尿素生产装置均采用CO2汽提工艺。一期工艺产品为中颗粒尿素,采用高塔造粒;二期工艺产品为大颗粒尿素,采用挪威海德鲁公司技术。

1 改造背景

2020年年初,山西晋城市积极落实《打赢蓝天保卫战三年行动计划》,针对“加快全市含有间歇式煤气化装置的煤化工企业提档升级、结构调整”要求,提出“2020年6月底前,间歇式煤气化装置煤气冷却未由直接水洗改为间接冷却的全部停产治理;废渣未全部利用的全部淘汰;吹风气、弛放气未全部收集利用的全部停产治理;对VOCs综合治理不达标的煤化工企业实施停产治理”的行动方案[1]。

公司间歇式固定层气化炉采用直接水洗方式降温除尘,存在焦油、酚、氨、VOCs等污染物排放问题,以及造气工序循环冷却水系统沉淀池问题,具有较大的环保隐患,制约了企业的生存和发展。于是,决定改造现有造气系统,采用煤气干式除尘及间接冷却技术,有效治理三废排放,满足环保要求[2]。

2 改造前的工艺流程

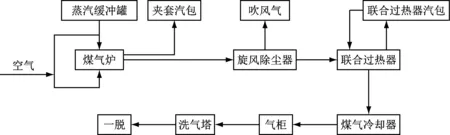

原料煤通过皮带输送到造气厂房顶部料仓后,利用自动加焦机定期加入炉内,依次经过干燥、干馏和汽化等过程,生成半水煤气;半水煤气经旋风除尘器、检修水封、余热回收器后,进入煤气冷却器洗涤、除尘、降温后,经煤气总管进入气柜。改造前气化工段工艺流程见图1。

图1 改造前气化工段工艺流程

3 改造后的工艺流程

3.1 总流程

原料煤经筛分后由皮带输送到造气厂房顶部的料仓,通过自动加焦机定期加入炉内,来自造气鼓风机加压的空气和动力车间的低压蒸汽依次送入造气炉内,经过干燥、干馏、气化等过程,生成半水煤气(温度在280 ℃左右)[3-4]。半水煤气通过旋风除尘器除尘后,经煤气总管送入联合过热器(取消饱和段)进行换热降温的同时过热蒸汽,换热后煤气温度为190~210 ℃,送入水冷壁式旋风分离器去除煤气中的粉尘及重质高黏度焦油,温度下降至175~200 ℃后通入干式除尘器进一步除尘净化,直接分离出灰尘。除尘器出口煤气通入间壁式冷却器,分离出煤气中的水分,煤气冷凝水送蒸氨塔,蒸氨后的冷凝水暂考虑作为循环水补水。煤气温度降至40 ℃以下时,送入气柜缓冲后送入一脱岗位。

3.2 间冷流程

煤气干式除尘及间接冷却系统包括油尘预脱除系统、干式除尘器及煤气间接冷却器。

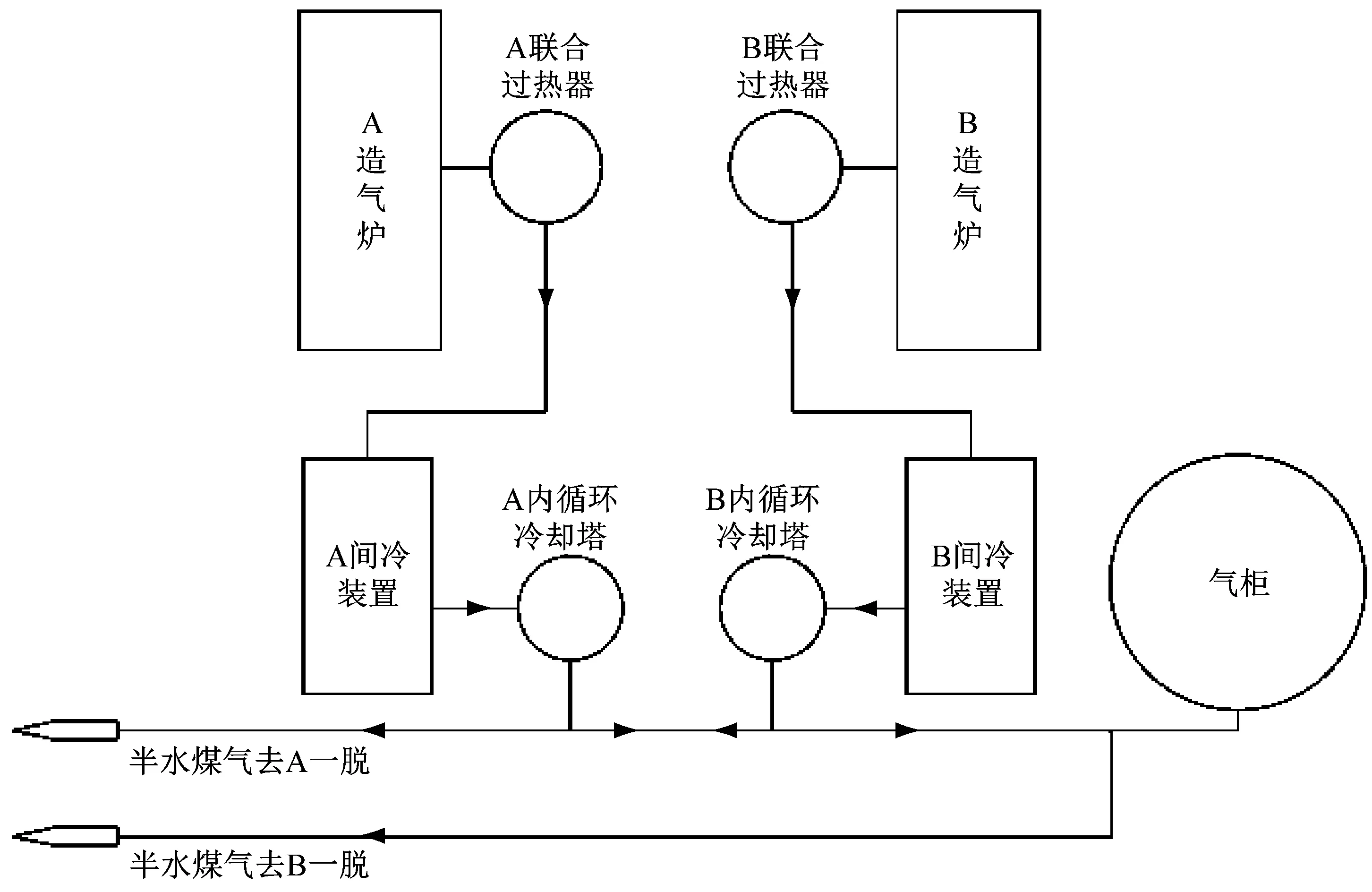

间歇式固定层产生的粗煤气温度为260~280 ℃,先经过原有旋风除尘器、联合过热器(取消饱和段)、煤气冷却器(直过),确保温度在190~210 ℃之间,送入水冷壁式旋风分离器,去除煤气中的粉尘及重质高黏度焦油,温度下降至175~200 ℃后通入干式除尘器进一步除尘净化,直接分离出灰尘,除尘器出口煤气通入间壁式冷却器,分离出煤气中的水分,最后并入界外下游的装置(气柜出口)。煤气冷凝水送蒸氨塔,蒸氨后的冷凝水暂考虑作为循环水补水。改造后气化工段气体流程见图2。

图2 改造后气化工段气体流程图

4 改造方案

4.1 冷却系统改造

根据工艺装置及流程变化,对现有联合过热器和煤气冷却器内部进行简单改造利旧运行,同时在间冷装置就近处选择碰口位置。间接冷却装置进口从原煤气冷却器出口煤气管处接入,出间接冷却装置煤气并入一脱电除焦进口总管。将现有A、B两个造气系统半水煤气总管互通,共用B造气系统气柜作为缓冲储存,彻底安全隔绝并切除A造气系统的气柜。改造间接冷却装置后流程见图3。

图3 间接冷却装置改造后流程图

4.2 循环水系统改造

根据新建间接冷却装置,对两套2 000 m3/h造气循环水装置进行改造,利用现有两套冷热水池及冷热水泵,可实现4 000 m3/h循环水供间接冷却装置用水。若循环水供应量不足,可结合现有水泵进行改造或新增水泵,投用备用的1 000 m3凉水塔,提高循环水供应量。

其它公用工程部分优先利旧,无法满足时再行新建。间接冷却装置具备兼容纯氧气化工艺装置。

5 改造效果

从运行情况来看,间接冷却装置运行正常,在CO2气源稳定的情况下,压差可以保持在设计指标内,间接冷却出口煤气温度也可以稳定在工艺指标内。项目改造后对运行系统影响不大。

煤气在经过间接冷却装置后脱除煤气中的粉尘和焦油,此时煤气温度为36~38 ℃,满足后系统使用要求。产生的煤粉经输灰装置送入煤场灰仓内,与燃料煤混合掺烧,降低了粉尘的处理难度。

6 结语

固定层气化间接冷却新型工艺符合国家及地方环保政策要求,可有效解决原有环保问题,保障公司正常生产,提升企业竞争能力。