晋华炉副产高压饱和蒸汽的应用

吴小云,张本凤,岳 军

(1.连云港碱业有限公司,江苏连云港 222042;2.北京清创晋华科技有限公司,北京 100084)

1 概述

水煤浆水冷壁辐射废锅型气化技术是以晋华炉为代表的合成气—蒸汽联产气化工艺。来自高压煤浆泵的煤浆和来自空分的纯氧通过工艺烧嘴进入晋华炉的燃烧室,两种物质在高温高压条件下发生复杂的氧化还原反应,生成以CO、H2、H2O、CO2为主的粗合成气。晋华炉分为3个部分,上部为燃烧室,中部为辐射废锅,下部为激冷室。燃烧室采用垂直水冷壁结构,该结构可以扩大煤种的选择范围,在燃烧室内煤浆和氧气反应生成粗合成气和熔融的灰渣,产物通过渣口进入辐射废锅并副产饱和蒸汽,降温后的粗合成气进入激冷室,在激冷室内经激冷水洗涤、除渣至下一洗涤设备。

晋华炉的辐射废锅副产饱和蒸汽,蒸汽压力要求比气化压力高0.5 MPa,以保证锅炉水管发生泄漏时合成气不外窜。气化压力一般为4.0 MPa和6.5 MPa,故辐射废锅副产蒸汽压力一般≥5.0 MPa。

2 对比饱和蒸汽和过热蒸汽

对饱和蒸汽加热,当温度超过饱和温度,得到的蒸汽即为过热蒸汽。以下从不同角度,考虑饱和蒸汽和过热蒸汽产生的作用。

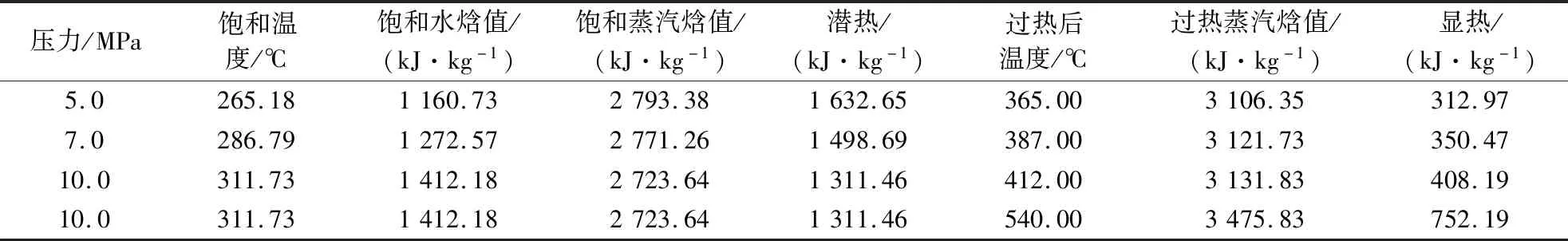

2.1 焓值差异

从焓值角度考虑,用于热交换时的过热蒸汽和饱和蒸汽差别并不明显。从微观角度讲,物质内能是物体中所有分子做热运动的动能与分子势能之和。过热蒸汽降温时,势能几乎不变,而水分子的热运动逐步减弱,动能降低,释放出一部分能量,称为显热。饱和蒸汽散热时,温度不变,因而分子平均动能不变,但水蒸气转变为液态水后,比容减小,体积大幅缩小,水分子间距减小,导致分子势能急剧下降,瞬间释放出大量能量,称为潜热[1]。发生相变时,汽化或冷凝的潜热远大于温度变化的显热(见表1)。

表1 饱和蒸汽和过热蒸汽的焓值对比

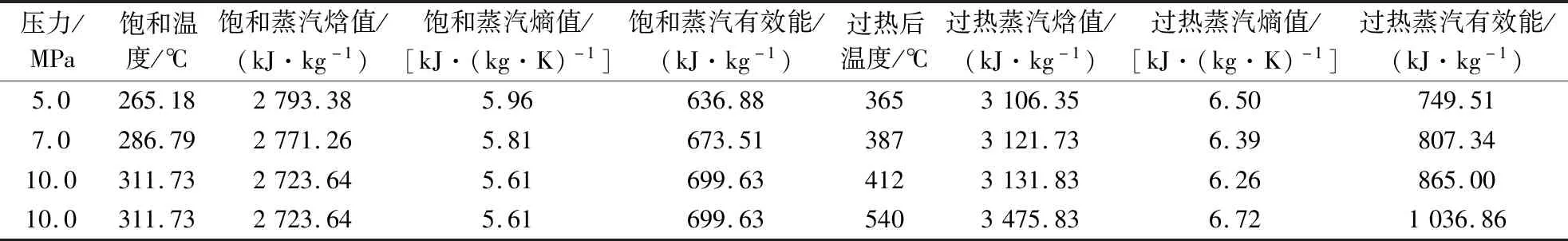

2.2 有效能差异

有效能是指物质从当前状态转变为基态过程中所能做的最大功。物质的有效能越大,其做功本领也越大。从有效能角度考虑,相同压力下,过热蒸汽比饱和蒸汽具有更强的做功本领;过热蒸汽过热度越高,则做功本领越强[1]。饱和蒸汽和过热蒸汽的有效能对比见表2。

表2 饱和蒸汽和过热蒸汽的有效能对比

蒸汽的有效能公式:

Ex=(Hx-Ho)-T0(Sx-So)

(1)

其中,Ex为有效能,kJ/kg;Hx为焓值,kJ/kg;Ho为基态焓值,kJ/kg;To为基态温度,K;Sx为熵值,kJ/(kg·K);So为基态熵值,kJ/(kg·K)。

0.1 MPa、373 K饱和水为基态,基态焓值为418.99 kJ/kg,基态熵值为1.31 kJ/(kg·K)。

3 饱和蒸汽的产量

根据不同的煤种,以及变换工段对合成气水汽比的要求,晋华炉副产蒸汽的量有所不同。

新疆天业汇合新材料有限公司(简称天业汇合)年产60万t合成气制乙二醇项目,气化炉3开1备,气化装置单炉97 000 m3/h(CO+H2)连续平稳运行时长超140 d,每小时气化炉单炉蒸汽产量90 t/h、928 kg/km3(CO+H2)。按蒸汽价格为80元/t、年运行8 000 h计算,经济收益为1.7亿元/a。

河南金大地化工有限责任公司(简称金大地化工)60万t/a小苏打项目,气化炉4开1备,气化装置单炉78 000 m3/h(CO+H2)连续平稳运行时长超90 d,每小时气化炉单炉蒸汽产量75 t、961 kg/km3(CO+H2)。按照蒸汽价格为80元/t、年运行8 000 h计算,经济收益为1.9亿元/a。

蒸汽产量多少主要是受煤种和废锅大小影响。变换工段若是全变换,出气化工段的合成气水气比≥0.78;若采用半变换,出气化工段的合成气水气比≥0.65。若采用褐煤,晋华炉每小时副产蒸汽量可达1 300 kg/km3(CO+H2)。

晋华炉副产蒸汽为饱和蒸汽,用户可根据全厂的蒸汽平衡来规划饱和蒸汽是否需要过热再利用,天业汇合所产蒸汽送至焚烧炉过热后发电,金大地化工所产蒸汽减压后送至联碱工段供驱动压缩机透平。

4 饱和蒸汽的应用

4.1 饱和蒸汽至各类型换热设备

从焓值角度考虑,饱和蒸汽比过热蒸汽更有利于热交换。若采用过热蒸汽换热,不利之处有以下几点:一是会增加设备投资;二是过热蒸汽容易在换热管表面形成温度梯度,产生热应力,设备易损坏;三是在换热过程中,过热蒸汽换热前期存在气膜控制阶段,其换热系数远低于饱和蒸汽在该阶段的换热系数。综上所述,饱和蒸汽更适用于工艺过程换热。

4.2 饱和蒸汽至各类型除氧器

在除氧器中,通过饱和蒸汽将锅炉给水加热至除氧器压力下的饱和温度,除去锅炉给水中的氧气和二氧化碳等非冷凝气体,保证给水的品质,防止设备及其汽水系统管路被腐蚀。此热力除氧的原理是把压力稳定的蒸汽通往除氧器内加热给水,在加热过程中水面上水蒸气的分压力逐渐增加,而其它气体的分压力逐渐降低,水中的气体就不断被分离,当水被加热到除氧压力下的饱和温度时,水面上的空间全部被水蒸气充满,各种气体的分压力趋于零,此时水中的气体即被除去。

4.3 饱和蒸汽至汽轮机发电

汽轮机是将蒸汽热能转换为机械能的旋转式动力设备,因流道改变,进入汽轮机后的蒸汽对外膨胀,释放热能推动叶轮转动,从而带动发电机发电。

汽轮机的排气温度会随着排气压力增大而升高,排气压力过大就会造成蒸汽焓值较低,影响发电量和发电效率。一般排气压力控制在0.004~0.010 MPa之间。

4.3.1 中低压饱和蒸汽发电

中低压饱和蒸汽发电应用很成熟,例如,鹤壁煤电股份有限公司60万t/a甲醇装置能产生3.1 MPa的中压饱和蒸汽,采用德莱赛兰的饱和透平发电机组,按照0.35元/(kW·h)的价格计算,每年(8 000 h)可增加收益4 200万元。

4.3.2 高压饱和蒸汽发电

高压饱和蒸汽发电存在典型的湿度过大问题,可以用级间再热或者级间汽水分离来解决。

(1) 进汽压力为10.0 MPa,饱和蒸汽,质量流量为100 t/h,排气压力为7 kPa,采取级间再热,10.0 MPa饱和蒸汽膨胀至3.9 MPa时干度为88%,再热至饱和温度所需热量为5.7 MW,压损为10%;排气膨胀至7 kPa时干度为88%,功率可达16.2 MW。此方案避免了湿度过大带来的叶片强度问题。叶片防水蚀措施为动叶片电火花强化、镶嵌合金片等。

(2) 进汽压力为10.0 MPa,饱和蒸汽,质量流量为100 t/h,排气压力为7 kPa,采取级间汽水分离,10.0 MPa饱和汽膨胀至3.9 MPa时干度为88%,汽水分离后剩余蒸汽质量流量约为85.6 t/h,压损为10%;排气膨胀至7 kPa时干度为88%,功率可达14.4 MW。此方案避免了湿度过大带来的叶片强度问题。叶片防水蚀措施为动叶片电火花强化、镶嵌合金片等。因无需外部热源,该方案优于级间再热。

另外,饱和蒸汽还可供轻质碱燃烧炉、小苏打干燥、低甲分离塔/再生塔再沸器等用汽。

5 过热蒸汽的应用

5.1 食品加工领域

过热蒸汽在食品加工领域应用越来越广泛。过热蒸汽具有食品受热均匀、加热速度快、防止维生素流失等显著优点,同时过热蒸汽技术还可以用于食品加工厂输送带的清洗、杀菌处理,以及食材加热、食物残渣的粉末化及除臭等处理。

5.2 干燥技术应用

通过热蒸汽干燥技术,可使较高焓值的过热蒸汽快速将热量传递给被加工的物料,使物料水分快速蒸发。其优点为:热效率高,节能效果明显;传热系数高,无传质阻力;有效减少有害物质的二次污染,防止爆炸发生。该干燥技术已被广泛应用于褐煤加工、污泥干燥、罐头加工、木材干燥、食品杀菌等领域[2]。

比如,褐煤经干燥提质可在一定温度下脱水转化成具有类似烟煤性质的提质煤,提质后的褐煤更有利于综合利用。褐煤的干燥介质包括热烟气、饱和蒸汽、热油、热水和过热蒸汽等。其中过热蒸汽干燥具有节能效果突出、干燥品质好、无失火和爆炸危险、传热传质效率高等特点。褐煤的过热蒸汽干燥分为3个阶段:一是冷凝段,含水率增加,物料温度同时升高;二是恒速段,为物料颗粒表面水的蒸发过程,含水率直线下降;三是降速段,为物料内部水分迁移至颗粒表面扩散的过程,含水率呈指数规律下降。与热烟气等干燥技术相比,过热蒸汽干燥利用回收循环系统中抽出的蒸汽热量,节能率高达50%~70%[3]。

5.3 远距离输送

在远距离输送蒸汽的过程中,水击问题始终伴随蒸汽运行系统。水击现象轻微时,只表现为噪音与振动;严重时,会导致管道振动、摇晃、支架脱落。用饱和蒸汽输送时,在启动、正常运行以及负荷变化时,为避免蒸汽管道内的水积聚到产生危害的程度,每隔30~50 m布置疏水点。过热度在100 ℃以内的管道,一般建议每隔100~200 m布置疏水点[4]。采用过热蒸汽输送时,沿程热损失更小,同时也更安全。因此,蒸汽输送首选过热蒸汽形式。

5.4 供透平驱动或汽轮机发电

5.4.1 供透平驱动

过热蒸汽供空压机+增压机透平、合成循环气压缩机透平、真空泵透平、氨压缩机透平、CO2压缩机透平等驱动,可相应减少锅炉建造的费用。

比如,空分装置的空压机及增压机采用离心式压缩机时,为节省投资并提高蒸汽转换效率,可采用同一台蒸汽透平驱动。当氧气压力为8.5 MPa、制氧能力为43 000 m3/h时,采用全凝式机组,蒸汽参数为10.0 MPa、540 ℃,所消耗的过热蒸汽质量流量为100 t/h。

5.4.2 供汽轮机发电

过热蒸汽发电技术应用成熟,业绩众多。

以进汽压力为10.0 MPa、进汽温度为391 ℃(过热80 ℃)为例,排气压力为7 kPa,质量流量为100 t/h,干度为82%,功率可达24.2 MW,过热所需热量为9.5 MW。

以进汽压力为10.0 MPa、进汽温度为540 ℃(过热230 ℃)为例,排气压力为7 kPa,质量流量为100 t/h,干度为82%,功率可达35.3 MW,过热所需热量为20.9 MW。

过热蒸汽发电的汽轮机为常规机组,设计上无难度。但由于加热量较大,需平衡燃料成本与发电收益之间的关系。

6 结语

晋华炉辐射废锅流程集中回收水煤浆气化后的高温合成气热量,副产大量高压饱和蒸汽,相较于激冷流程,实现了节能降耗目标。不论是饱和蒸汽发电还是过热蒸汽发电,在技术上都能够顺利实现,用户可根据自身需求确定应用。