浅埋厚硬顶板特厚煤层综放工作面矿压显现规律及控制技术研究

王 锐,刘前进,程 磊,丁维波,冯裕堂,张 震,刘晓刚

(1.陕西陕煤曹家滩矿业有限公司,陕西 榆林 719001;2.中煤科工开采研究院有限公司,北京 100013;3.天地科技股份有限公司开采设计事业部,北京 100013)

榆神矿区是我国重要的煤炭生产基地,该区域煤炭资源赋存丰富、开采条件优越,并且具有煤层厚度大、埋藏深度浅、地质构造简单、倾角平缓、顶板坚硬等特点,非常适合大规模机械化开采,诞生了一大批千万吨级现代化大型矿井。对于厚度8m以下的煤层适宜采用大采高一次采全高开采,而对于厚度10m以上的煤层,综放开采工艺在开采效率、资源回收率、安全性、经济性等方面则具有很大优势,例如该地区的金鸡滩煤矿、曹家滩煤矿、千树塔煤矿、神树畔煤矿等均采用综放开采工艺开采特厚煤层,并针对该区域埋藏深度浅、煤层厚度大、煤质坚硬、裂隙不发育、顶煤冒放性较差的特点,普遍采用大采高、小采放比、高阻力支架来增强顶煤的冒放性[1],目前该地区综放开采的最大机采高度已达到7.0m,液压支架最大工作阻力达到21000kN,单工作面生产能力最大可达1500万t/a,基本上代表了我国综合机械化放顶煤开采的最高水平。但在浅埋深厚硬顶板条件下,开采强度的大幅提高和一次采出空间的显著增大也造成工作面顶板活动剧烈,矿压显现异常强烈,引发片帮冒顶、支架压死、设备损坏乃至人员伤亡等顶板事故,成为制约工作面安全生产的主要因素之一。

我国学者对于浅埋深大采高工作面强矿压问题已有大量研究,而对于浅埋深综放工作面的矿压规律和顶板控制技术研究较少。任艳芳等[2]研究了浅埋深长壁采场切顶压架灾害发生过程中的时间序列问题,认为通过对支架压力、采动应力、覆岩应变等指标的联合监测与预警值设计,可实现对浅埋采场切顶压架灾害的预测和防治。刘全明等[3]研究了浅埋深条件下覆岩结构对综放工作面矿压显现规律的影响,认为在不同基岩厚度下,覆岩形成不同结构特征。尹希文等[4,5]针对浅埋深综放工作面矿压显现剧烈的问题,采用相似模拟、微震实测、矿压监测等方法,对浅埋煤层综放工作面矿压显现和覆岩破坏规律进行了研究。樊克松博士[6]以大同矿区芦子沟煤矿浅埋深坚硬顶板条件下特厚煤层综放工作面为工程背景,开展了特厚煤层综放开采矿压显现与地表变形时空关系的相关研究,提出了岩层运动的“裂缝带主控层”假说。许永祥博士[7]以榆神矿区金鸡滩煤矿埋深较浅的特厚坚硬煤层超大采高综放开采为背景,研究了特厚坚硬煤层超大采高支架-围岩结构耦合关系。杨真等[8-10]以神东某矿综放工作面为例,研究了浅埋深综放工作面强矿压显现规律,并分析了浅埋深综放工作面的强矿压机理,提出了水压致裂的顶板弱化措施,取得了良好的应用效果。在坚硬顶板特厚煤层综放工作面强矿压规律和控制技术方面,于斌等[11,12]提出了坚硬顶板特厚煤层综放工作面近远场覆岩结构模型,实施了硬岩远场地面压裂和煤岩近场井下承压爆破预裂的协同控顶技术,取得了较好控制效果。李化敏等[13]建立了特厚煤层大采高综放采场周期来压岩层破断的力学模型“上位砌体梁-下位倒台阶组合悬臂结构”,认为由于高位砌体梁结构滑落失稳造成了工作面来压强烈、动载明显、持续时间短的矿压现象。孔令海等[14]对极近距采空区下特厚煤层综放采场大空间覆岩结构形式及其运动规律和覆岩来压机理进行了研究。李云鹏等[15]以大同矿区石炭系特厚煤层综放开采矿井为工程背景开展了矿压分级理论预测研究,认为不同空间位置坚硬岩层具有不同的矿压控制作用。其他学者也对浅埋或坚硬顶板特厚煤层综放工作面矿压规律进行了研究[16-18]。

以上研究成果为本课题的研究提供了借鉴,但曹家滩矿井特厚煤层综放工作面在多层厚硬顶板赋存、超大采出空间以及超高强度开采等条件下,其矿压显现规律具有一定特殊性,强矿压显现的频繁发生对工作面安全生产造成很大威胁,研究该条件下综放工作面强矿压显现规律和坚硬顶板控制技术,对于保障工作面的安全高效开采具有重要意义。

1 工作面概况

122108工作面是曹家滩煤矿12盘区东翼第2个回采工作面,南部为设计的122110工作面,北部是122106工作面采空区。工作面倾向长280m,走向回采长度5996m,工作面开采2-2煤层,煤层埋藏深度255~338m,煤层厚度8.47~11.8m,平均10m,倾角0°~5°。根据实验室测试结果,2-2煤层单轴抗压强度为17.9~30.8MPa,平均23.89MPa;抗拉强度为0.67~1.08MPa,平均0.92MPa,属中硬煤层。见表1,煤层直接顶为粉砂岩,厚度2.22~7.61m;基本顶为中粒砂岩,厚度17.52~22.8m。根据顶板围岩强度原位测试结果,10m以上顶板围岩单轴抗压强度平均52MPa(图1),顶板单层厚度大,致密坚硬。

工作面设计割煤高度为6.0m,放煤高度平均为4.0m,采放比为1∶0.67,工作面支护采用ZFY21000/34/63D型两柱掩护式放顶煤液压支架,支架额定工作阻力为21000kN,支护强度1.63~1.68MPa,共安装139台支架。

表1 煤层顶底板赋存情况

图1 煤岩体单轴抗压强度测试曲线

2 矿压显现规律实测分析

2.1 工作面周期来压整体规律

122108工作面在2020年7月开始回采,直至2022年3月1日回采结束。借助KJ21矿压监测预警平台,对122108工作面自从2021年3月以来的矿压显现规律进行了跟踪观测。工作面正常回采期间一段时间内的支架工作阻力三维云图如图2所示,工作面在周期来压期间矿压显现普遍强烈,周期来压特征显著,具有来压动载强、来压持续时间长、来压区域性明显、周期性出现强矿压等特点。在2021年3月11日至11月11日(工作面推进距离为2632~4956m)的正常回采期间,共统计分析周期来压128次,系统得出了工作面周期来压规律。

图2 122108工作面支架工作阻力

工作面周期来压步距与来压持续距离随工作面推进过程中的分布情况如图3所示,工作面周期来压步距在5~64m范围均有分布,但主要分布在10~25m范围内(图4、图5),平均周期来压步距18.4m。

图3 122108工作面周期来压步距及来压持续距离分布

图4 周期来压步距频率分布

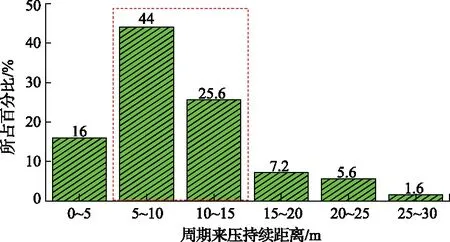

图5 周期来压持续距离频率分布

工作面周期来压持续距离主要分布在5~15m范围,平均持续来压距离11.5m。周期来压来压持续距离整体较长,来压段长度平均约占整个周期来压步距的62.5%,工作面长期处于带压状态。工作面持续来压距离与周期来压步距整体呈现正相关增长关系。

动载系数是工作面周期来压期间支架循环末阻力与非来压期间支架循环末阻力之比,反映了工作面周期来压强度的大小和工作面顶板运动的剧烈程度,122108工作面推进过程中周期来压平均动载系数分布如图7所示。统计工作面周期来压平均动载系数分布在1.33~1.66之间,并主要分布在1.4~1.6范围内,平均1.45,工作面来压期间支架最大压力平均达到48.3MPa,工作面周期来压整体较为强烈。

图6 工作面推进过程中周期来压动载系数分布

图7 动载系数频率分布

工作面周期来压期间支架工作阻力在工作面倾向方向的分布如图8所示,由图8可知,工作面来压区域性明显,来压区域主要分布在工作面中上部的35#—125#架范围,其中50#—110#支架范围是来压最为频繁和显著的区域,而在工作面两端头区域基本不受来压影响。

图8 工作面周期来压期间支架压力分布

2.2 大周期强动载来压规律

122108工作面矿压显现规律具有比较明显的大小周期现象,强动载矿压显现一般发生在大周期来压期间。工作面每间隔3~14次(平均7.5次)小周期来压之后,会出现一次大周期来压,大周期来压间距为54.5~255m不等,平均135m;大周期来压期间的周期来压步距为14.6~64m,平均为26.4m;周期来压持续距离为5.4~60.8m,平均为18.2m;大周期来压动载系数为1.38~1.64,平均为1.48;大周期来压期间工作面会出现支架安全阀大范围、多个循环持续开启的现象(支架安全阀开启比例平均达到56.71%),并伴随支架活柱持续性的快速下缩。工作面大周期来压时中部支架(60#—110#)的累计下缩量平均为794mm,支架最大下缩量平均为1087mm,其中2021年6月6日强动载来压时,支架最大下缩量达到2.0m(图9)。

图9 6月6日强动载周期来压期间工作面采高变化曲线

122108工作面大、小周期来压特征对比统计见表2,工作面大周期来压相比小周期来压,具有来压步距更大、来压持续距离更长、动载更强、影响范围更广等特点,对工作面安全生产威胁更大,工作面需要重点防范的主要为强动载来压。如2021年6月6日13点30分,工作面35#—90#架瞬间来压,支架采高由5.6m迅速降到3.7m左右,并导致工作面局部漏顶,采煤机无法通行,其中70#—75#架立柱油缸无行程,73#支架压死;强动载来压影响总时长约46h。

表2 122108工作面大、小周期来压特征对比统计

3 坚硬顶板区域压裂控制技术

工作面上覆坚硬顶板是工作面发生强矿压的力源,为从根本上解决强矿压问题,必须要对工作面上覆坚硬顶板进行弱化处理。曹家滩煤矿在122108工作面剩余1000m试验了井下定向水平长钻孔区域压裂技术,对坚硬顶板采取超前预裂。如图10所示,根据压裂试验区域邻近的补53号地质钻孔资料,煤层上方坚硬岩层依次为22.8m厚中粒砂岩和12.7m厚的细粒砂岩,确定压裂目标层位分别为10m、23m和38m。

图10 补53钻孔柱状

工作面区域压裂施工配备ZDY15000LD型大功率定向钻机(额定转矩15000N·m,功率132kW)和大流量高压泵(功率500kW,流量1.5m3/min),采用井下定向长钻孔分段水力压裂技术。在工作面辅运巷联巷、回风巷和主回撤通道分别布置钻场,井下共设置6个钻场,钻孔总进尺达17958m,单孔长度超过500m。工作面区域压裂技术参数见表3。区域压裂钻孔布置在对工作面内部三个关键层位实施有效压裂的同时,对工作面运输巷和辅运巷之间的区段煤柱上方坚硬顶板实施压裂,提前解除下一个相邻工作面的侧向支承压力,有利于缓解下一工作面动压巷道的维护难度。

图11 122108工作面区域压裂钻孔布置

表3 122108工作面区域压裂技术参数

在压裂工程实施后,通过对比压裂前后工作面矿压显现规律,对区域压裂效果进行了评价。如图12所示,通过与压裂前大周期来压特征相比,压裂后工作面大周期来压步距平均由27.6m缩短为22.7m,来压持续距离平均由18.2m缩短为11.7m,平均动载系数由1.48缩小为1.40,最大顶板下沉量由2.0m减小为1.1m。可见对工作面坚硬顶板实施区域压裂对于减小周期来压步距和来压持续距离,减弱来压强度均有显著作用,区域压裂后,工作面未再发生顶板快速下沉的强矿压现象,顶板来压更加可控。曹家滩煤矿122108工作面井下定向长钻孔区域压裂的成功应用,对于榆神矿区浅埋厚硬顶板工作面强矿压治理也具有重要借鉴意义。

图12 区域压裂前后大周期来压特征对比

另外,在实施区域压裂后,工作面支架工况也得到明显改善:①支架工作阻力分布方面:在实施区域压裂前,支架18000~22000kN的高阻力区间占比平均达到23.13%,支架长时间处于高阻力工作状态;压裂后,18000~22000kN的高阻力区间占比下降为17.24%,而12000~16000kN的理想工作阻力区间占比则由45.61%提升至72.83%(见图13),支架工作阻力分布更加合理。②不保压情况:在实施区域压裂前,由于工作面强动载现象频发,支架立柱受冲击损坏严重,支架不保压率平均达到16.1%;压裂后,工作面支架不保压率分布在0.7%~10%之间,平均4.4%(图14),支架不保压率显著降低,支架工作状态得到了显著改善。

图13 工作面压裂前后支架工作阻力整体频率分布对比

图14 压裂前后工作面支架不保压情况统计

4 结 论

1)浅埋厚硬顶板特厚煤层综放工作面周期来压矿压显现强烈,周期来压步距主要分布在10~25m,平均18.4m,来压持续距离主要分布在5~15m,平均11.5m,动载系数主要分布在1.4~1.6,平均1.45,来压主要影响范围35#—125#支架;具有来压动载强、来压持续时间长、来压区域性明显、周期性出现强矿压等特点。

2)工作面具有明显的大小周期来压现象,强动载来压主要发生在大周期来压期间。工作面平均每间隔135m出现一次大周期来压,大周期来压具有来压步距更大、来压持续距离更长、动载更强、影响范围更大等特点,往往伴随支架安全阀大范围、多循环持续开启以及支架立柱持续下缩等强动载现象。

3)在122108工作面剩余1000m范围试验了井下定向水平长钻孔区域压裂技术,对工作面上方坚硬顶板实施超前预裂,压裂后工作面大周期来压步距平均由27.6m缩短为22.7m,来压持续距离平均由18.2m缩短为11.7m,平均动载系数由1.48缩小为1.40,最大顶板下沉量由2.0m减小为1.1m;区域压裂后,工作面未再发生顶板快速下沉的强矿压现象,顶板来压更加可控,支架工况得到明显改善。