阻尼环自动注汞位置定位技术研究

张 祥, 梅 韬, 张 然, 陈 稀, 高云霞, 符德华

(1.上海航天控制技术研究所,上海 201109;2.中国航天科技集团公司红外探测技术研发中心,上海 201109)

阻尼环是动力陀螺位标器的重要部件,其质量的好坏直接影响着位标器的性能[1-2]。目前阻尼环部件的注汞方式采用人工使用注射器进行注汞,存在着注汞效率低、产品质量一致性差等缺点。且汞具有挥发性,是一种有毒有害物质,对环境和操作人员的职业健康有着重要的影响[3]。因此,亟待研制自动化设备实现注汞动作自动化[4-5],代替人工方式注汞,解决对人及环境的危害,实现阻尼环产品制造过程中的绿色制造。

CCD技术不断发展,广泛应用于工业领域,借助CCD检测技术实现零部件位置的定位成为可能。国内外学者和机构对CCD技术的应用进行了研究。齐鸿等[6]重点研究了CCD技术在钢轨外形尺寸测量上的应用,并得出面阵CCD技术与线阵CCD技术在尺寸测量上的优缺点。徐航等[7]将线阵CCD技术应用于轴类零件直径的测量,且拥有8 μm的测量精度。王亚军等[8]实现了CCD技术测量炮弹同轴度公差,经过修正后的测量精度高于0.05 mm。Fan等[9]运用CCD技术成功研制用于薄板零件的尺寸测量系统。Shan等[10]利用CCD技术,并基于最小二乘法对轮廓边缘进行精确定位。

阻尼环自动注汞位置定位技术是研制阻尼环自动充汞检测系统的关键技术之一。人工注汞采用人眼识别的方式,准确找到阻尼环注汞口,采用自动注汞,必须解决阻尼环注汞口的识别、位置定位和工装夹紧等难点。目前国内外学者对CCD技术的应用有着深度的研究,并能实现很高的测量精度与定位精度,但未实现对阻尼环注汞口位置的精确定位。针对自动注汞位置定位的技术难点,设计定位工装,研究注汞口精确识别技术,并通过软件实现注汞口位置的可视化,对研制自动注汞技术具有重要的工程应用价值。

1 基本原理

战术武器位标器上的阻尼环零件采用环状结构,通过注汞口向内部填充汞介质,注汞口通过填充塞并使用胶进行密封。阻尼环形式有金属充液式和非金属充液式,非金属材质常采用有机玻璃形式。

根据陀螺原理,陀螺在运动中会产生章动运动,采用阻尼环内部填充汞产生阻尼力矩形式抑制陀螺在矢量空间的章动[11-12]。阻尼环内部汞填充物在陀螺高速运动时与阻尼环壳体零件产生摩擦,会在阻尼环零件上产生摩擦力与离心力。摩擦力与离心力的合力作用在阻尼环上产生阻尼环力矩,从而消除陀螺的章运动[13-14],阻尼力矩产生示意图如图1所示。

图1 阻尼力矩产生示意图

陀螺在高速旋转时产生章动运动,当汞齐在O1A线的下侧时,摩擦力F与离心力F12、F22方向相反,汞齐转动速度慢,致使在该侧汞齐停留时间长,由离心力F21产生的力矩M使章动收敛。

F=F离+f摩

(1)

M=FL

(2)

式中:F为合力;F离为作用在阻尼环零件上离心力;f摩为阻尼环壳体上摩擦力;M为阻尼环产生的阻尼力矩;L为合力的作用线到转动轴的垂直距离。

2 实现方法

为实现阻尼环注汞口的精确识别,保证注汞口与注射器一一对准,提高注汞口的识别率,需对识别方法、定位方法和执行机构进行研究。自动注汞位置定位技术研究方案如图2所示。

图2 自动注汞位置定位技术研究方案

自动注汞位置定位识别方法采用基于CCD相机的机器视觉识别方式,涉及光学部件的选型。工装定位采用限位工装实现对阻尼环基准位置定位,涉及夹持工装与针头校准工装的研究。执行机构采用机械手抓取方式,涉及机械手机构的选型、上料工装与机械手动作研究。

2.1 机器视觉识别

基于面阵CCD原理的机器视觉识别技术广泛应用于测量领域[15]。利用机器视觉技术,通过工业相机光学成像,对阻尼环自动注汞位置实现二维平面定位。通过背光拍照亚像素提取技术,基于注汞位置口与阻尼环壳体的不同,对黑白工业相机采集的图像进行处理。系统首先根据设定好的程序定位到阻尼环,然后通过注汞位置口灰度的不同计算出注汞位置口,再根据均值计算出注汞位置口的中间点,以此作为该平面上注汞位置口,实现对阻尼环径向位置的定位。

依据阻尼环零件尺寸、目标视野的大小、图像识别的精度要求和产品的光学成像特征等信息,对相机、镜头和光源等进行选型并设定其工作距离。阻尼环的直径大约为40 mm,视野基于产品最大直径2倍设计,因此视野设计为长、宽80 mm,在此视野范围内按照0.1%的定位精度假设,相机分辨率达到0.08 mm/像素,即可满足常规的定位要求,视觉识别结构示意图如图3所示。

图3 视觉识别结构示意图

背光源与测试产品的工作距离取决于被测件尺寸的大小。由于阻尼环零件的最大外径尺寸为40 mm,为保证机械手运动时有足够的活动空间,即阻尼环零件姿态为水平方向的自适应调整,工作距离应不小于40 mm,考虑机械手臂运动余量,工作距离设计成50 mm,可满足使用要求。

镜头与被测件的工作距离与相机视角和视场大小有关。视场大小一定的情况下,相机视角越小,其镜头工作距离越大。根据相机选型,视角大小为40°,视场长、宽为80 mm。经计算,镜头工作距离为110 mm时,可满足使用要求。

硬件选型如下。

① 光源工作距离:50 mm。

② 镜头工作距离:110 mm。

(3)

式中:d为镜头工作距离;F视野大小;θ为视角大小。

③ 视场Fov:80 mm×80 mm。

④ 光学分辨率:0.039 mm。

(4)

式中:p为光学分辨率;D为视野直径。

⑤ 角度分辨率:0.11°。

(5)

式中:θ′为角度分辨率;p为光学分辨率。

2.2 工装定位

基于CCD视觉的识别技术要求视觉系统检测的产品必须在固定的工作距离内[16],因此需要设计工装稳定可靠的夹持阻尼环产品,且注射器需要安装在固定位置上。并需要设计针头校准工装,解决因装夹注射器而导致的针头位置的改变。

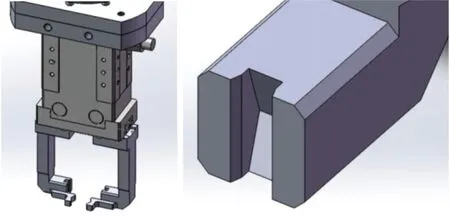

2.2.1 夹持工装研究

有机玻璃形式的阻尼环其表面光滑,夹取过程中必须要保证阻尼环产品在工装内保持相对固定,不能在注汞口识别过程中发生相对位置变动。故产品夹持工装采用V型槽设计,可以起到阻尼环定心及防止移动的作用。夹持工装结构示意图如图4所示。

图4 夹持工装结构示意图

2.2.2 针头校准工装研究

曾鸣:中台化现在成为一个比较时髦的趋势了。阿里是非常早,大概在2013年就提出了中台化的思路,2015年正式成立了中台事业部。

阻尼环注射器的容量有限,在更换注射器针头时,其位置会发生相应变化。在实际使用过程中,阻尼环触碰到针头致使其发生弹性变形而无法实现注射针头插入注汞口,且使用机械手校准注射器针头位置,会增加机械手动作的复杂度并提高使用成本,因此需单独设计针头校准工装。

针头校准工装主要是由阻尼环工装和夹持机构组成。该校准工装能够模拟机械手臂夹持阻尼环产品在空间中调整后的姿态。为防止注汞过程中发生泄漏,注汞口沿圆周方向顺时针偏转一定的角度,此时注射器针头需向右侧呈弯折状态。当注射器中的汞量不足需要更换时,需重新安装注射器于固定平台上。为了保证弯折的注射针头能准确插入注汞口,使用针头校准工装,调整夹持注射器的位置,使注射针头与注汞口沿阻尼环径向保持在同一个平面内。校准后的注射针头在正式产品注汞时,机械手臂只需沿阻尼环轴向调整角度即可实现精准位置定位,从而实现成功注射。针头校准工装结构示意图如图5所示。

图5 针头校准工装结构示意图

2.3 执行机构

执行机构将阻尼环产品从上料工装上夹取,移动至相机视野中,经过光学CCD识别后进行注汞操作,因此必须选择可靠的执行机构,可放置阻尼环产品的上料工装和设计执行机构注入孔动作,保证阻尼环产品成功注汞。

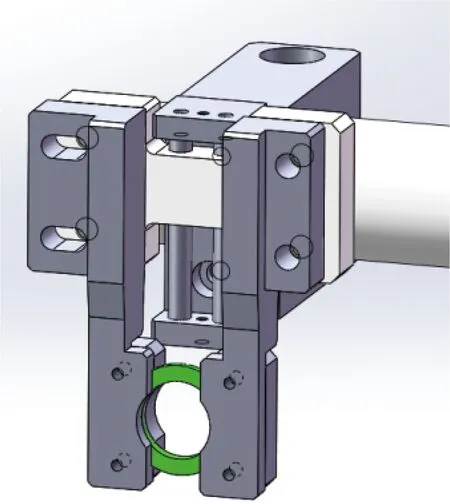

2.3.1 机械手及上料工装

执行机构夹取阻尼环产品移动至相机视野过程中,执行多个复杂动作,因此采用六轴机械手。该机械手有效载荷为3 kg,行程0.58 m,重复定位精度可达±0.01 mm。六轴机械手实物图如图6所示。

图6 六轴机械手实物图

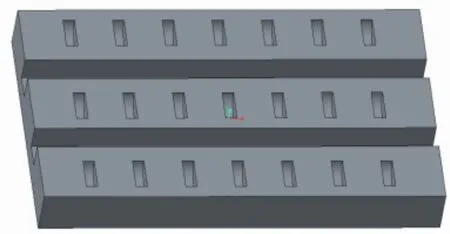

为了保证阻尼环上料点位的有效性和一致性,设计制作上料工装,由操作人员依次将阻尼环摆放到固定位置,每个位置之间行列间隔相等,并保持注射孔朝上,实现产品的径向定位,保证产品放置状态基本一致。注汞口位置经CCD识别判断后,由机械手动作进行调整,即可实现注汞口的精确定位。上料工装结构示意图如图7所示。

图7 上料工装结构示意图

2.3.2 注汞动作

人工将阻尼环放置在上料工装上,虽然注汞口朝上,但无法保证孔完全垂直,存在放置一致性较低的缺点。因此,机械手夹取的阻尼环,其注汞口朝向各不相同,必须经机械手角度调整后,方可将注射器针头插入孔中。阻尼环自动注汞流程图如图8所示。

图8 阻尼环自动注汞流程图

阻尼环产品放置在上料工装中,机械手夹取阻尼环产品移动至CCD光学相机位置。机器视觉系统CCD可实现注射孔偏斜角度的计算[17],首先计算数值输送到机械手控制器中,再由机械手进行角度的调整。六轴机械手可以实现保持阻尼环径向平面不变的情况下,只进行绕轴线运动,将角度调整至垂直朝上。然后计算阻尼环的注射孔与针尖的位置,计算出偏差量,将数值输出到机械手控制器,调整机械手平移,使针头在保持位置不变的情况下,可以插入注射孔中。

3 试验验证

阻尼环自动注汞位置定位试验平台由CCD光学相机、六轴机械手、上料工装、针头校准工装和夹持工装等部分组成;试验辅助材料由阻尼环、汞、注射器和医用手套组成。试验时首先搭建试验平台,使用针头校准工装校准注射器针头,并手戴医用手套在注射器中放入足量的汞,接着在上料工装上按阻尼环注汞口位置朝上放置,最后在工控机上运行软件系统。试验过程在软件系统中观察注汞口识别情况和阻尼环注汞口角度偏差计算情况,过程中记录阻尼环夹持情况、机械手臂姿态调整情况和注射器针头插入注汞口情况。共进行20个阻尼环产品的自动注汞位置定位识别试验,并通过软件操作界面识别图和记录的数据验证方案的可行性与有效性。

阻尼环自动注汞位置定位试验软件采用面向对象的可视化软件平台.NET4.0,开发语言为C#,开发平台为Euresys公司的图像处理软件eVsion。eVision是一套用于工业机器视觉的工具软件,适用于各种量的测量、特征的识别、标记的辨别以及表面分析等方面[18]。

试验软件分为登录模块、主界面、校准模块、定位模块、测量模块、查询模块、打印模块、统计模块等。登录模块用于操作者登录;主界面用于实时显示CCD相机识别阻尼环注汞口位置的图像信息;校准模块用于注射器与注射针头更换后的针头校准操作;定位模块用于识别阻尼环产品和注汞口位置;测量模块用于计算注射孔偏斜角度;查询模块可实现对历史产品注汞位置识别情况的查询;打印模块可打印出CCD光学镜头历史识别状况信息;统计模块用于统计阻尼环产品注汞口精确识别的成功率。各个模块相辅相成,共同实现阻尼环注汞口位置的精确识别、偏差角度计算、姿态调整、注汞等功能,如图9所示。

图9 试验软件控制框图

对20个阻尼环产品进行注汞口位置定位识别试验,基于面阵CCD原理的机器视觉识别系统充汞口位置检测如图10所示。

图10 充汞口位置检测图

试验过程中对20个产品的注汞口识别情况进行记录,阻尼环自动注汞位置定位识别情况表如表1所示。

表1 阻尼环自动注汞位置定位识别情况表

由表1可知,放置在上料工装中的阻尼环,其注汞口偏离垂直方向不大于±10°时,CCD相机准确识别到阻尼环注汞口位置后,软件计算出角度偏差进行姿态调整。当偏离垂直方向大于±10°时,机械手臀姿态调整受机械结构和软件控制程序的影响,无法将阳尼环注汞口位置调整到位。从而导致注汞口无法准确插入注射器针头。因此,实际工程使用过程中,应避免注汞口位置偏离垂直方向过大。试验过程中机械手夹持阻尼环过程中未发生掉落情况,验证了夹持工装和机械手臂的可靠性。通过更换机械手臂机械模块和修改控制软件程序可实现大角度偏差的姿态调整,故该阻尼环自动注汞位置定位方案具有重要的工程应用价值。

4 结束语

研制了基于面阵CCD原理的视觉识别系统,设计了夹持工装和针头校准工装;研究了机械手注汞动作,实现了角度偏差自动纠正,设计了阻尼环产品上料工装;开发了阻尼环注汞口精确识别软件系统,可实时观察阻尼环注汞口的识别情况;基于研制成果,开展了阻尼环注汞口精确识别试验,验证了方案的可行性与有效性,对突破阻尼环自动充汞技术瓶颈具有重要的工程应用价值。