浅谈C800小盒透明纸包装机入口通道改造

何成建,赵涛,李力,潘文武,杨洁清

(红云红河集团昆明卷烟厂,云南 昆明 650000)

1 现状

C800小盒透明纸包装机为S1000软盒包装机组的重要组成部分。其生产速度高达800包/分,为超高速烟机设备的典型代表。

“烟包对齐故障”停机现象为C800小盒透明纸包装机的常见故障之一。当监视器屏幕显示“烟包对齐故障”时,需打开C800侧防护罩,检查清理入口通道内的烟包排列情况,并按下烟包对中复位按钮。待该按钮上的指示灯熄灭后,关上防护罩,可再次运行设备。这个过程需要约1min。当设备再次开启时,上下游设备可能会再次停机:

(1)上游机。启动设备时,烟包可能在高空输送带上停止而导致C800包装机一直处于待料状态。这时,设备未停机,但烟包滞留在高空输送带上。此时,重启高空输送通带驱动装置,设备可正常运行。如果重启后,设备仍不能运行,则反复重启,直到可以正常运行。

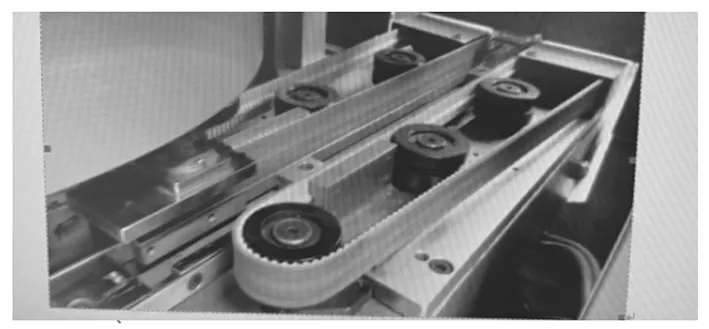

(2)下游机。该故障发生时,成品烟包在螺旋堆叠器入口被上下两根齿形带夹紧(如图1)。设备正常运行中,这两根同步齿形带所夹紧的烟包,连续向螺旋堆叠器入口输送。当故障停机时,同步齿形带停止运动。再次启动后,齿形带从静止逐渐加速向前移动。加速过程中,齿形带对烟包可能存在压力不稳定现象。由于压力过大,会导致烟包变形加剧,易在螺旋堆叠器入口处卡阻,造成再次停机。当出现二次停机,无论上游机或下游机,每次处理故障至少需要3min。

图1 入口通道同步齿形带斜视图

在设备投入使用的早期,由于存在换牌、频繁更换不同厂家的商标纸等原因,该故障现象频繁发生。据统计,当频繁出现该故障时,单班停机次数可高达8次,有时甚至达15次。按照这个数据计算,单班因“烟包对齐故障”直接停机时间~15min,再加上二次停机的间接停机时间,每个班停机至少15min,有时甚至0.5h。

当该故障次数频繁出现时,可以通过更换同步齿形带来解决。通过查看根据换件记录,5台设备平均每个月就需要更换1对皮带。频繁更换同步齿形带常造成备件供应不足。

因此,如何有效降低“烟包对齐故障”次数,如何提高同步齿形带的使用寿命成了一个亟待解决的问题。

2 原因分析

2.1 “烟包对齐故障”发生过程

“烟包对齐故障”的产生原因:设备在运行过程中,传感器时刻检查烟包在转盘入口处的位置(如图2)。根据烟包实际测出的相位之间的差异,由软件确定入口皮带的趋势矫正。系统将不断检查,使电机不会丢失位置。若测出的定位误差绝对值大于烟包对中误差最大值,设备将会停机,并报警“烟包对齐故障”。

图2 烟包对齐故障原因示意图

2.2 故障原因分析

从2.1可以看出,如果吸取臂位置与烟包位置不同步,将会出现烟包对齐故障。因此,如果需要减少该故障停机次数,必须保证吸取臂位置与烟包位置同步。以下2方面分析吸取臂位置和烟包位置。

(1)吸取臂位置。C800小盒透明纸包装机烟包拾取臂动作为机械传动,其传动平稳,传送位置准确。

(2)烟包位置。烟包由两根同步齿形带压紧后向前传送,齿形带与烟包接触为面接触(如图3)。两对过轮在齿形带内侧与齿形带轮齿接触,辅助同步齿形带来压住烟包。如果同步齿形带夹持烟包的摩擦力不足,烟包将会超前或滞后设定位置。因此,烟包输送平稳性与摩擦力大小有关。

图3 同步齿形带压轮示意图

式中,µ为摩擦系数;N为正压力。

从式(1)可以看到,摩擦力与摩擦系数和正压力有关。同步齿形带与烟包之间的摩擦系数与小盒商标纸材料、同步齿形带表面磨损情况有关。同步齿形带对烟包的正压力与同步齿形带对烟包的压缩量有关。

由于小盒表面材料和同步齿形带表面磨损均为不可控因素,因此只考虑如何稳定同步齿形带正压力。在入口通道内,由于压轮直径偏大(R=27mm),且压轮与压轮间距过大(分别是143mm、147mm、143mm),导致压轮与压轮、带轮与压轮中间区域的齿形带在压缩烟包时,其外侧面不在同一直线上。在入口通道内,压轮、带轮压住烟包(烟包长度为86mm)的接触点至多只有一个,有时连一个接触点也没有(如图2所示A、B、C区域)。当烟包在这4个点,可以保证位置烟包压缩量越接近工艺标准。烟包离压轮位置越近,其压缩量越接近工艺标准;烟包离压轮位置越远,其压缩量偏离工艺标准越大。

从以上分析可以看出,在入口通道传送通道内,同步齿形带对烟包的压缩量不稳定。由此可以推出,齿形带对烟包的正压力不稳定。这里,需要寻找一种方案,将同步齿形带对烟包的压缩量稳定保持在工艺标准值附近。

3 设备改造

查看《C800维修调节手册》可以看到,在整个入口通道传送区域内,必须保证同步齿形带对烟包的压缩量保持1mm。按照质量工艺标准,烟包的宽度为54mm。要保证同步齿形带与烟包达到工艺标准,只需保证同步齿形带之间的距离在53mm。

为了保证内外侧同步齿形带之间的距离满足工艺标准,需要对内外排压轮都进行改造。由于外排和内排的压轮、带轮、同步齿形带均对称布置,只对外侧压轮进行设计及计算。内侧的设计计算方法与外侧相同。

3.1 测量原设备的相关尺寸

经反复测量,两压轮的半径为R=27mm(见图3)。入口带轮与压轮1间的距离、两压轮间距离、压轮2与出口带轮间距离分别为143、147、143mm。

3.2 设计压轮排

将原有的压轮拆除,保留压轮轴。以压轮轴作为固定点,来设计外侧压轮排的中心位置。

(1)横向方向布置。如果以原压轮的接触点布置新压轮,可以选择更小的压轮r=13mm。这样,新压轮与原压轮轴可能存在干涉。为了让开原压轮轴位置,必须将新压轮对称布置在压轮轴两侧。

(2)纵向方向布置。从上述数据可以看出,可以选择r=13mm的压轮。这样,压轮的中心点就必须布置在与两压轮轴心线相距14mm的直线上。为了增加压轮支座的强度,在原压轮与同步齿形带处制作加强筋。

经过试验,当入口带轮中心与最近的压轮中心点纵向距离为68mm时,压轮边缘与带轮边缘的距离为7mm。因此,将该点作为压轮的布置点。点1位置与压轮轴中心纵向距离为73mm。在压轮轴两侧25mm处各布置两个压轮,就是图中点2、3的位置。刚好将这部分区域基本平分,并且,在这段区域上,同步齿形带至少有两个点。

依照此规律,当出口带轮中心与最近的压轮中心点(图4点9位置)纵向距离为53mm时,压轮边缘与带轮边缘的距离为15mm。因此,将该点作为压轮的布置点。在压轮轴两侧25mm处各布置两个压轮。

图4 新设计压轮排中心位置示意图

将点3~点6的区域三等分,点7~点9的区域两等分。根据以上纵横方向上的设计理念布置压轮的中心位置(见图4)。

3.3 外协部门制作压轮排

以相关设计基准布置压轮位置,以这些位置作为基准点画出装配图。根据装配图制作为基础制作压轮排。压轮排辊子半径为13mm。压轮与轴承608(22×8×7)通过小轴(半径为4mm)连接,轴承内圈外端面通过厚度为1mm。

3.4 安装调试

安装压轮排,通过微调内排同步齿形带基座保证入口、出口带轮皮带间(径向)的距离为53mm。调整完成后,使用游标卡尺检查每对同步齿形带对应点之间的距离(图5)。图4中的内外侧压轮点所接触的同步齿形带之间的距离测量值,如表1所示。

图5 改装压轮排后的同步齿形带示意图

表1 在各个点测量同步齿形带间距离值

由表1可知,经检验,实测值都在烟包调整技术的最大偏差值为0.12mm。

4 结语

该改造项目最先运用于12号机。对压轮排的改造,仅对原压轮的辅助压缩功能进行了优化和改进,使设备的技术参数更加合理。该改造未对设备其他功能部件进行任何改造,因此,设备能保持原有的性能。改装压轮排后,“烟包对齐故障”次数显著减少。对在线生产停机情况进行统计,单班偶有一次“烟包对齐故障”,不超过两次。

在两个月时间内,质检人员随机抽查成品烟包,烟包外观、包内烟支均符合云烟(软珍)工艺质量要求。之后,将该改造项目成果推广其余4台设备,取得了良好的效果。经过半年的跟踪观察,单班偶有一次停机故障,5台设备累计更换过一次同步齿形带。从以上数据可以看出,“烟包对齐故障”问题已得到解决。并且,很大程度上提升了同步齿形带的使用寿命。通过对C800小盒透明纸包装机入口通道改造,有效地减少了设备停机次数及停机时间,显著地提高了同步齿形带的使用寿命。