铝合金模板有限元分析

欧海湖,王奕博,陈文龙, 彭家伟

[摘要]結合铝合金模板在实际工程中的应用情况,基于有限元模拟软件对工程中使用的三种铝合金模板进行建模,进行单向静力荷载试验模拟,研究各模板的变形特点和受力情况,分析模板应力分布,定量给出铝模板的变形值,为实际施工工程提供依据和建议。结果表明,铝模板受力最大处和变形最大处均为模板的中下部,在施工过程中应加强对重点部位的关注。

[关键词]铝合金; 墙柱模板; 有限元; 变形; 应力

[中国分类号]TU755.2+1 [文献标志码]A

0引言

木模板自重轻、易安装,但损耗大,影响混凝土浇筑质量。随着绿色发展理念的推进,行业逐渐开始在建筑施工中使用不同的模板,如全钢模板、钢框模板、塑料模板、铝合金模板等,全钢模板强度高但自重大,需要依赖机械吊运,不利于控制施工工期,经济效益差[1]。塑料模板强度低,在高温条件下易变形。铝合金模板刚度大、强度高、耐腐蚀、重复利用率高,在保证混凝土浇筑质量的条件下,符合节能降耗和绿荷建筑的要求[2-3]。

已有许多学者对铝合金模板及支撑体系进行了试验和有限元研究。李欣宜[4]对9个铝合金试件进行单向拉伸试验,得到铝合金材料的应力-应变曲线。秦龙[5]对铝合金模板进行了单向集中荷载下的静力试验,和有限元软件模拟,验证了通过有限元软件可以准确模拟出铝合金模板在施工状态下的受力情况和变形特点。本文结合四川蜀渝公司在钻前方井模板工程对铝合金模板的实际使用情况,对单块铝合金模板的受力性能和变形情况进行模拟和分析,通过数据分析得到模板最大变形的定量值,找出铝模板较为薄弱的地方,为实际模板工程的施工和管理提供依据。

1试件概况

1.1试件设计

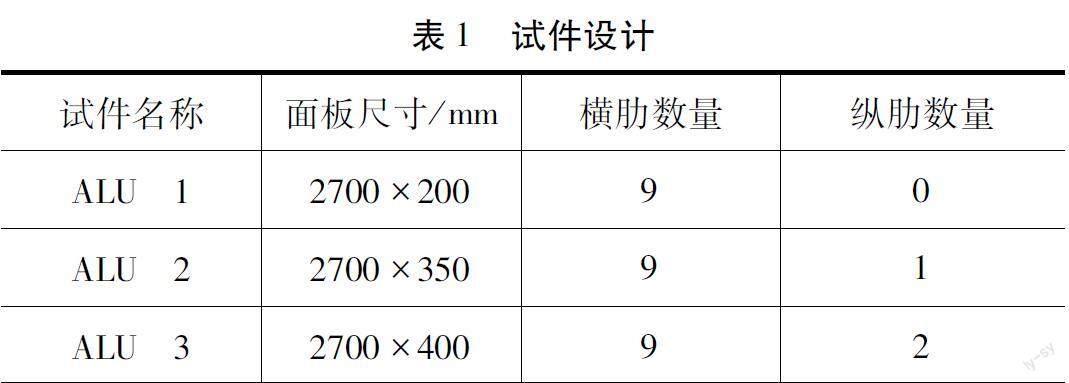

根据四川蜀渝建筑安装公司在实际工程中拟定的钻前工程配模方案,确定选用的基础款的竖向模板初设计尺寸为2 700 mm×200 mm、2 700 mm×350 mm、2 700 mm×400 mm 3种规格(表1)。其中铝合金端板、面板厚度均为4 mm,横肋与纵肋厚度均为3 mm,高度40 mm。横肋间距300 mm。宽度为200 mm的模板不设置纵肋;宽度为300 mm的模板居中设置一根纵肋;宽度为400 mm的模板等距设置2根纵肋。

1.2模板荷载简化计算

方井模板工程层高2.7 m,墙厚200 mm。混凝土墙体模板采用铝合金模板组合拼接,通过钢背楞和对拉螺杆加固。墙体高度2.7 m。依据GB 50666-2011《混凝土结构工程施工规范》规定[6],模板变形验算可仅采用永久荷载标准。采用插入式振动器且浇筑速度不大于10 m/h、混凝土坍落度不大于180 mm时,新浇筑混凝土对模板的侧压的标准值,可按式(1)、式(2)分别计算,并应取其中的较小值。

F=0.28γct0βV12(1)

F=γcH(2)

式中: F为新浇混凝土侧压力计算值,(kN/m2);γc 为混凝土的重力密度,(kN/m3); (新浇混凝土结构自重标准值:24 kN/m3);V为浇筑速度,(m/h,取值5 m/h);t0为新浇混凝土的初凝时间,(h); (取5 h)β为坍落度影响修正系数; H为混凝土压力计算位置处至混凝土顶面的总高度。

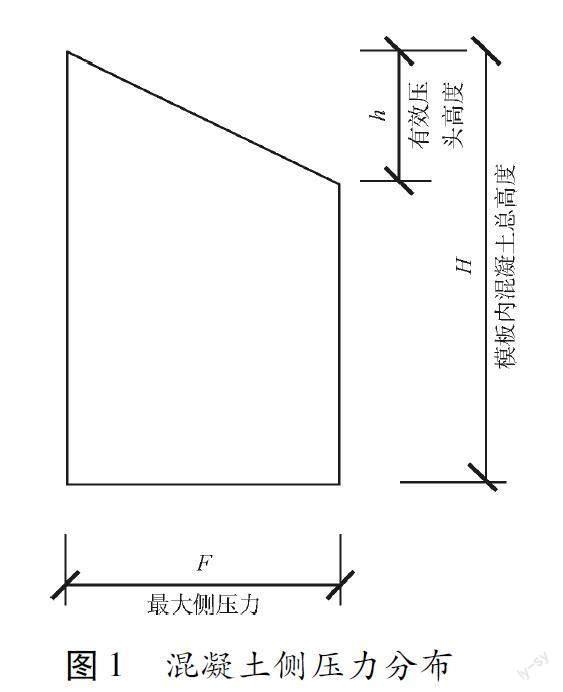

模板侧压力随高度分布见图1,图中h=F/γc。

经式(1)计算:

F=0.28×24×5×0.9×51/2=67.6187 kN/m2

经式(2)计算:F=24×2.7=64.8 kN/m2。

因此模板侧面最大荷载取值64.8 kN/m2,h=H,荷载为三角形分布。

2有限元模型

2.1模型建立

ABAQUS具有强大的分析能力,能够分析各种复杂的系统和解决高度非线性问题。本文使用有限元模拟软件对铝合金模板进行建模,采用静力学方法进行非线性分析。

2.1.1部件和属性

铝合金模板主要由面板、端板、加劲肋组成,在有限元中采用C3D8R实体单元对铝模板各部分进行建模,该单元类型具有8个节点。通过拉伸和切削功能建立模型实体。模型的材料基本属性为:弹性模型70 000 N/mm2,密度2 700 kg/m3,泊松比0.3,屈服应力200 MPa。

2.1.2相互作用和边界条件

在实际工程中,模板面板与端板和加劲肋之间采用焊接连接。在有限元模拟软件中,采用“Tie”约束命令模拟焊接。为了更真实地模拟模板在施工过程中的状态,铝模板的约束方式采用四边简支约束。根据模板在工程中的实际受力情况,通过在ABAQUS中建立分析场来施加三角形分布荷载于模板面板上,顶部荷载值为零,由上往下逐渐增大,底部荷载为最大值。根据1.2节计算结果,荷载最大值为64.8 kN/m2。

2.1.3网格划分

在进行网格划分时,由于加劲肋横纵相接,较为复杂,手动切分模型后使用扫掠技术划分模板网格。经过反复计算,网格大小为3 mm时,计算结果最准确。

2.2计算结果分析

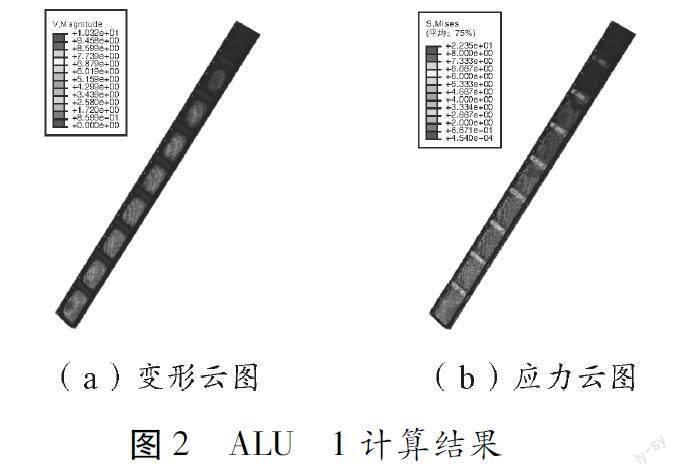

图2为铝合金模ALU-1在标准荷载下的变形云图与应力云图。变形云图为试件在面外方向的位移情况。根据变形云图,模板一共为九跨,每跨的最大变形处为面板中心处。模板的最大变形处为第九跨面板处,最大变形为10.32 mm,小于构件跨度的1/250[7]。而模板上部几乎没有变形。与变形云图变化趋势一致,模板应力由上至下逐渐增大。模板的最下部横肋为受力最大处,应力最大为22 MPa,远小于材料屈服强度。单块构件符合施工标准。

图3为铝合金模板ALU-2的有限元计算结果云图。模板面板的变形沿纵肋对称分布。从第一跨至第九跨,面板变形逐渐增大,最大变形处为第九跨两侧面板中心处,最大面外位移为5.69 mm,小于构件跨度的1/250。模板第八跨与第九跨横纵肋交界处以及横肋与短板的连接处产生较大的应力。最大应力170 MPa,远小于材料屈服应力。纵肋的设置分担了一部分荷载,有效地约束了面板的面外变形。

图4为铝合金模板ALU-3的计算结果。由变形云图,铝模板的两侧面板的变形情况几乎一致,略大于同跨中间的面板变形。从上到下面板变形逐渐增大,变形最大处为第九跨两侧的面板,面板面外变形为2.03 mm,小于规范限值。根据应力云图,应力主要集中在横纵肋,每根横肋的中部以及横肋与端板的连接处应力较大。最大应力为77 MPa,远小于材料本身的强度。

3结论与建议

本文研究了在方井工程中实际使用的不同尺寸的铝合金模板在标准荷载下的变形和受力情况。经有限元计算分析,本工程采用的铝合金模板能够满足施工要求,确保施工质量与安全。对于不设置纵肋的铝合金模板,其最大变形处为最后一跨面板中心处,应力最大处为最下部横肋中间。对于设置一根纵肋的铝合金模板,变形最大处为铝合金模板的最后一跨两侧面板中心,应力大处为铝合金模板最下部横与纵肋的相交处。对于设置2根纵肋的模板,变形最大处为最后一跨的两侧面板中心,应力最大处为最下部横肋中间。纵肋的设置能够限制铝模板面板的面外变形。

针对铝合金模板在工程中的受力特点,铝模板在现场应整齐堆放,避免磕碰产生变形,影响混凝土浇筑效果。施工过程中,应加强铝合金模板中下部的变形监测情况,施工完成后应避免暴力拆模损伤模具减少铝合金模板重复使用率。

参考文献

[1]朱广元, 李华东. 浅谈我国建筑模板现状及发展[J]. 四川建筑, 2022, 42(1): 36-38.

[2]张锐, 邱仁斌, 许超. 铝合金模板优缺点分析[J]. 中国建筑金属结构, 2013(14): 46-47.

[3]邵广鑫. 铝合金模板在建筑工程中的应用及其经济效益分析[J]. 建设科技, 2013(10): 75-77.

[4]李欣宜. 鋁合金材料性能及人行桥梁工程的应用研究[D]. 南宁: 广西大学, 2018.

[5]秦龙. 建筑铝合金模架体系变形与承载力及可靠度的研究[D]. 哈尔滨: 哈尔滨工业大学, 2014.

[6]混凝土结构工程施工规范: GB 50666-2011[S].

[7]国家行业标准.组合铝合金模板工程技术规程: JGJ386-2016[S].