地热深孔声波测井传感器的热设计

张建伟, 杨卓静, 王新杰, 赵玉军, 郝文杰

(中国地质调查局水文地质环境地质调查中心,自然资源部地质环境监测工程技术创新中心, 保定 071051)

京津冀地区地热资源分布广泛,以深部碳酸盐岩热储层为主要特征,具有地热储层埋藏深、出水温度高、流量大的特点。深部岩溶热储作为一种高品质地热资源,其探测利用可以实现清洁能源的有效供应[1]。研究表明,超声波成像测井技术能够准确获取热储层裂缝的位置、形态、倾角、倾向等参数,有助于摸清地下岩体构造及裂缝分布规律,是科研工作者重点关注的热储层强化增产技术手段[2]。超声成像测井传感器需要在井下3 500 m以下,在120 ℃以上环境下连续工作8 h以上,特殊的工作环境对超声成像传感器的要求更高,其耐高温性能成为传感器设计的瓶颈。对传感器实施有效的热分析和控制是提升其可靠性和稳定性的关键。温度升高是造成电子元器件失效的主要因素,失效率和温度增量为指数关系。芯片温度的控制至关重要,温度过高会导致芯片损坏,研究表明,在70~80 ℃内,单个电子元件的温度每升高10 ℃,系统可靠性降低50%。据统计,有超过55%的电子设备失效形式都是由温度过高引起的。因此,为保证芯片工作的可靠性和稳定性,发展新型高效的热设计成为迫切需求[3]。

在深井高温环境下,传感器中电子元器件的温升取决于外部高温环境的热交换和内部元器件工作过程中产生的热耗散两个方面,因此传感器的耐温设计需要从印制电路板(printed circuit board,PCB)和环境传热学角度进行热设计[3-5]。现以超声成像传感器中的信息采集与处理电路为例,在传热学理论基础上,建立电路板和环境之间的耦合传热模型,根据深部碳酸盐岩热储层的测温曲线,采用COMSOL Multiphysics软件对PCB电路的主要电子元器件进行热仿真分析,为传感器的结构设计、布局和耐温性能提供参考依据,并通过试验验证热设计方法的有效性[6-7]。

1 超声成像传感器的硬件电路及工作原理

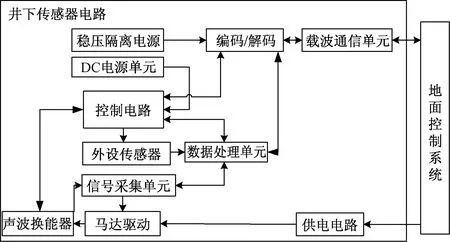

地热深孔测井传感器硬件电路分为声像总成单元、方位监测单元、信息采集与处理单元、信号传输单元及电源单元等部分,如图1所示。其主要功能为:①承担超声波信号的产生、采集、处理等工作;②将相应的信号经载波通信单元发送给地面控制系统;③根据测井数据合成最终的井壁图像。

图1 井下传感器硬件电路Fig.1 Hardware circuit for the downhole sensor

根据深部热储层裂缝动态监测需求,采用高温双通道换能器作为超声波的发射源,根据孔径、钻井液类型调整换能器发射频率。直流电机驱动换能器以5 r/s的速度旋转,该设计能够保证测井过程中纵向图像和周向图像的像素,环境适应性强,能提供高分辨率的井周图像。

井下电路负责数据采集、编码,同时对地面发送的命令进行编译、响应。其中,信号采集单元主要功能包括声波换能器控制、激励、信号接收及处理;数据处理单元的主要功能是获取外设传感器的数据,包括井斜、磁北、井温、井下电源等参数。通信单元采用电压发送、电流信号回传的载波通信技术,采用独芯铠装电缆作为通信介质,采用曼彻斯特(Manchester)编码方法,在供电电缆上调制控制信号[8]。

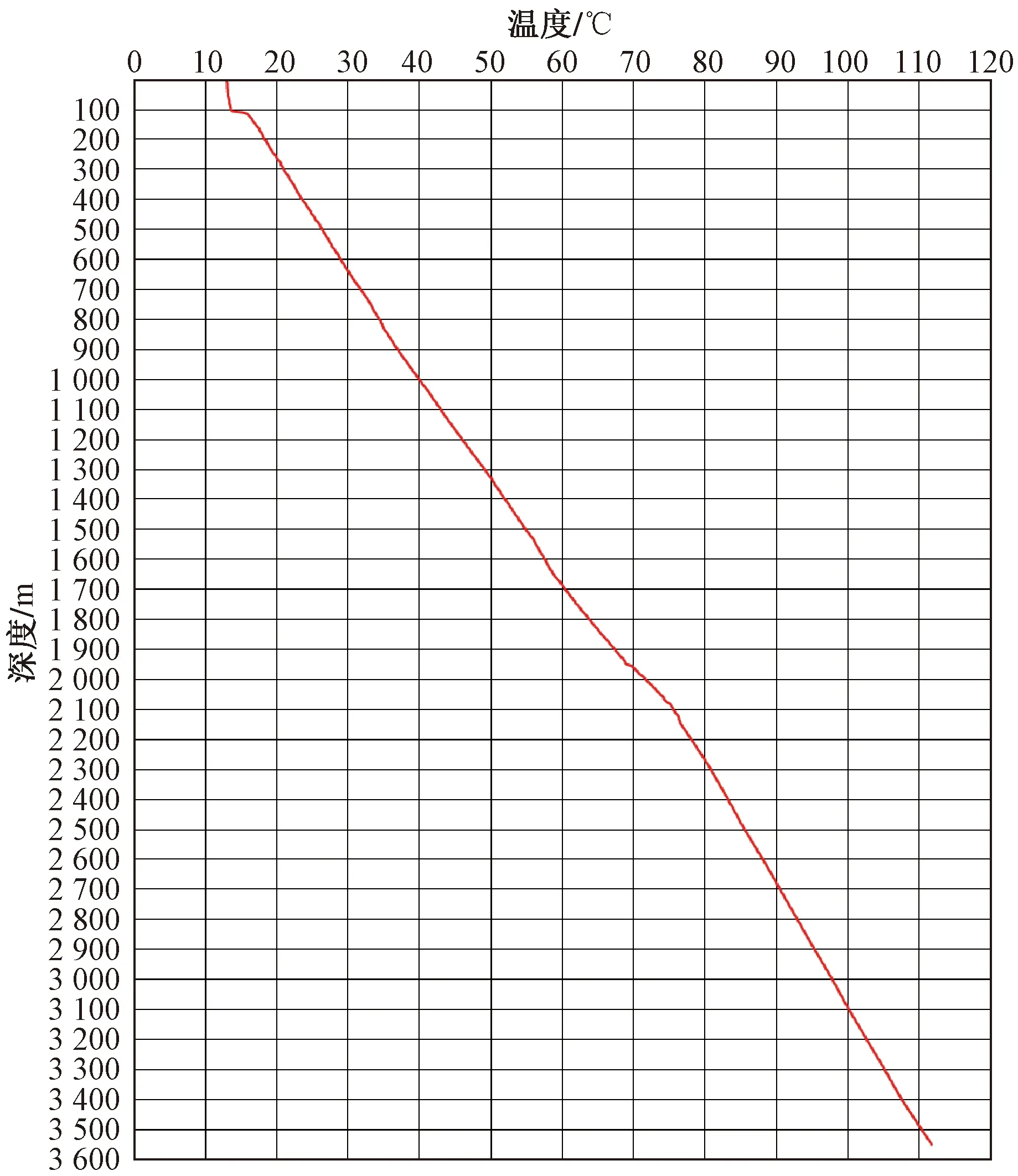

信息采集与处理单元主要负责采集外设中的多种传感器数据,一直处于高频率工作状态下,PCB的发热量最大,其在高温环境下的热稳定性直接决定传感器的可靠性和稳定性[9]。信息采集与处理单元的PCB图如图2所示。

图2 信息采集与处理单元PCB图Fig.2 The PCB diagram of the information acquisition and processing unit

热设计的目的是避免由于热量聚集导致局部温度过高而烧坏电子元件。从环境对电路板的热辐射和电路板自身热耗散两个方面对传感器进行热设计。其中,热辐射主要研究传感器内、外的换热关系,以保证所有部件能在可控温度范围内工作[10-12]。在电路板自身热耗散方面,目前高温电路的实现方法包括基于PCB的方法、混合电路法和专用功能集成电路(application specific integrated circuit,ASIC)法。需要针对PCB电路板的耐温需求进行分析、设计、模拟[13]。

2 PCB环境传热耦合模型与热分析仿真

2.1 传感器的环境温度

超声成像测井传感器外壳为不锈钢材质,PCB电路板固定在不锈钢外壳中,测井过程中,探头放置于井下液态环境中,热传导介质一般为水、油或泥浆。超声成像测井对成像质量要求高,一般每米井段像点数不小于50 000点,测井过程中探头移动速度一般不大于2 m/s,因此可认为外壳的温度和井内环境温度一致[14]。

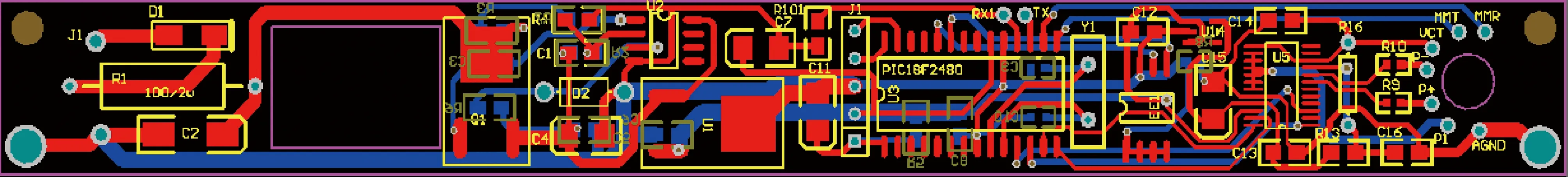

测井温度曲线能够直观反映传感器的工作环境温度,图3为雄安新区地热D35井的测温曲线,测温背景是井中下入套管,井下无设备扰动,静水位103.5 m,井下为清水。从图3中可以看出,测温曲线基本呈现线性,3 500 m处水温达到110 ℃,最高温度达到116 ℃,地温梯度为3.89 ℃/m[15]。

图3 D35井测温曲线Fig.3 Temperature curve of well D35

2.2 传热模型

在深井高温环境下,超声成像测井系统的电路板布置在不锈钢壳体中央,电子元器件的温升主要取决于外部环境的传热过程和电路板上元器件因功耗而产生热耗散两个因素。电路PCB的温升是多种传热模式(辐射、传导和对流等)耦合作用的结果[16-17],测井系统传热模型如图4所示,测井系统传热原理如图5所示。

qRA为热辐射;qCV为电路板与环境的热对流;qCD为芯片和电路基板的热传导图4 测井系统传热模型Fig.4 Heat transfer model of the logging system

井下传热过程包括不锈钢外壳壁对电路板的热辐射qRA、电路板与环境的热对流qCV、芯片和电路基板的热传导qCD。系统通过芯片功耗发热和环境辐射输入热能,通过热传导和热对流损失热能。最后储存在传感器内的热能量平衡方程[13]描述为

(1)

式(1)中:qRA为外壳壁对电路板的辐射热流密度,W/m2;qCD为芯片和PCB基板之间传导热流密度,W/m2;qCV为电路板和环境之间的对流换热热流密度,W/m2;ρ为材料的密度,kg/m3;V为控制体体积,m3;cp为材料的定压热容,J/(kg· ℃);T为环境温度, ℃;t为传热时间,s。

超声成像测井传感器的不锈钢外壳浸泡在高温地下水(泥浆)中,系统内部电路必然会受到高温外壳的热辐射。两表面之间的辐射热流[16]计算,公式为

(2)

式(2)中:ε为辐射发射率,灰体发射率与吸收率相同;σ为斯蒂芬-玻尔兹曼常数,σ取5.67×10-8W/(m2·℃);T1、T2分别为发射表面和接收表面的温度,℃。

考虑到其热接触类型为等效空气薄热阻层,芯片和PCB基板之间的换热为固体间的传导换热,其傅里叶传热方程[11]为

(3)

式(3)中:k为热导系数,W/(m·℃);dT/dn为温变梯度,℃/m。

在电路板和环境之间的传热过程中,热流密度qCV可由牛顿冷却方程来确定[11],表达式为

qCV=hCV(Tw-T∞)

(4)

式(4)中:hCV为环境对流换热系数,W/(m2·℃);Tw为地下井的壁面温度,℃;T∞为流体介质的温度, ℃。

2.3 电路的传热仿真分析

COMSOL采用有限元分析的方法,可用于多个物理场耦合的场合。采用COMSOL Multiphysics对超声成像测井传感器的温升进行仿真分析,对热辐射、热对流、热传导3种传热物理场进行耦合仿真[18]。建立有限元三维数字化模型,如图6所示。

在COMSOL中,需要添加辐射传热物理场、固体传热物理场和流体传热物理场,对3种物理场进行耦合,并进行瞬态研究。有限元模型中电路板主要基板和芯片材料的传热特性参数见表1。

图6 信息采集与处理电路的有限元模型Fig.6 Finite element model of information acquisition and processing circuit

表1 传热特性参数Table 1 Parameters of heat transfer characteristics

对于固体传热模块,根据PCB电气原理图(图2),计算各个器件的功率,输入热源热耗率,设置热接触类型为等效薄热阻层,热阻层由内置材料属性定义。对表面辐射模块中设置各辐射面为漫灰表面,辐射系数为0.8,设置外壳温度作为边界条件,由于传感器需要在井下长时间作业,认为井温为外壳温度,分别以D22井、D35井的井下最高温度(95 ℃和116 ℃)为边界条件,在固体和流体传热模块设置换热系数为7 W/(m2·℃),仿真传感器在液态环境下电路板上的温升情况。

根据2.2节的传热模型,添加多物理场进行耦合仿真分析,信息采集与处理电路的环境级热仿真分析结果如图7所示。

图7 电路板热仿真结果Fig.7 Thermal simulation results for the circuit board

如图7所示,在95 ℃和116 ℃井下高温液态环境中仿真结果,电路板上各个位置最高温度可达到113 ℃和121 ℃,电路板上不同位置温升跨度约10 ℃,均高于环境温度,最高温度出现在控制芯片PIC18F2480处。根据仿真结果可知,传感器内部温升不仅和外界温度有关,同时受芯片功耗发热及电路板散热的影响,因此对传感器进行热设计能够有效提升传感器的耐温指标。

3 热设计方案优化

传感器内部电路由印制电路板(PCB板)和电子元器件(IC芯片)组成,各个组成单元各司其职,热设计主要包括降低系统功耗和增强系统散热两个方面[5,15]。

在蓄水前按设计要求完成剩余的监测工程量,取得大坝外部变形监测和渗流监测的基准值;尽快制定切实可行的下闸蓄水施工组织设计和技术措施。蓄水前对闸门、启闭机开展全面检查和维保,制定导流洞封堵实施方案。

3.1 低功耗设计

电路的低功耗设计主要目的是降低芯片的结热阻[19],降低芯片的瞬态发热,设计合理的工作方式,避免传感器内部热量局部积累,造成IC芯片热失效。主要方法包括功能架构优化、IC芯片优选、工作方式设计。

3.1.1 功能架构优化

超声成像测井系统由声像转换、数据采集处理、编码通信等多个单元组成,由于井下部分需要承受高温高压的考验,而井上部分工作环境相对稳定,所以井下传感器中只保留不可取代的功能单元,其他部分在地表仪器中实现。同时各个功能单元独立设计,避免高功率单元密集布设。

3.1.2 芯片优选

芯片的封装形式、材质决定其散热特性,近年来系统级封装(system in a package,SIP)技术发展迅速,该封装形式以其高效率、小体积的特点广受认可,但是功耗密度高、散热难的特点降低了耐高温指标。单一功能的IC芯片散热效果好,尤其小外形包装(small outline package,SOP)、小轮廓晶体管(small outline transistor,SOT)、直插等封装形式高温指标相对优越。由于超声成像传感器对电路板尺寸要求并不高,因此采用传统的PCB结构搭建电路系统。

IC芯片由基板、封装外壳、黏接层组成,以氧化铍(BeO)作基板、金锡合金(AuSn20)为黏接焊料、金属铜作为封装外壳的结构最利于散热[18]。

根据仿真结果选择芯片型号,温度最高处的控制芯片选用PIC18F2480-E_SO,其工作温度范围为-40~125 ℃。

3.1.3 休眠设计

3.2 散热设计

散热是传感器内部和外部热交换的过程,每项电路开始设计时都应该考虑到散热,散热方法主要包括PCB设计和空间散热。

3.2.1 PCB设计

针对传感器高温应用环境,选用高玻璃化温度材料作为PCB基板,常规的FR4材料玻璃化温度为130~140 ℃,不能满足使用要求,综合考虑性能指标及经济成本,最终选择玻璃化温度在170~180 ℃的无卤聚酰亚胺玻璃布板材作为基板。设计4层电路板,中间两层全部覆铜,利于散热。电路板上金属焊点采用镍金处理工艺,提高耐氧化性,同时能够防止金属增生现象。设计散热焊盘,确保大功率IC器件的良好散热回路,将高温焊盘通过金属电路板支架与传感器壳体连接,形成金属散热通路。选择高温焊锡(SN95)作为焊接材料,防止长时间高温环境下IC器件脱落或虚焊。

根据各个功能单元的信号流向、功耗、热辐射等因素,依托仿真结果对PCB板进行芯片布局、布线,确保最终的PCB板上的温度分布均匀,避免局部高温烧毁芯片。综合热仿真结果和电路板的耐热设计,信息采集与处理单元的PCB如图8所示。

图8 信息采集与处理单元PCB实物图Fig.8 The PCB physical diagram of the information collection and processing unit

3.2.2 空间散热

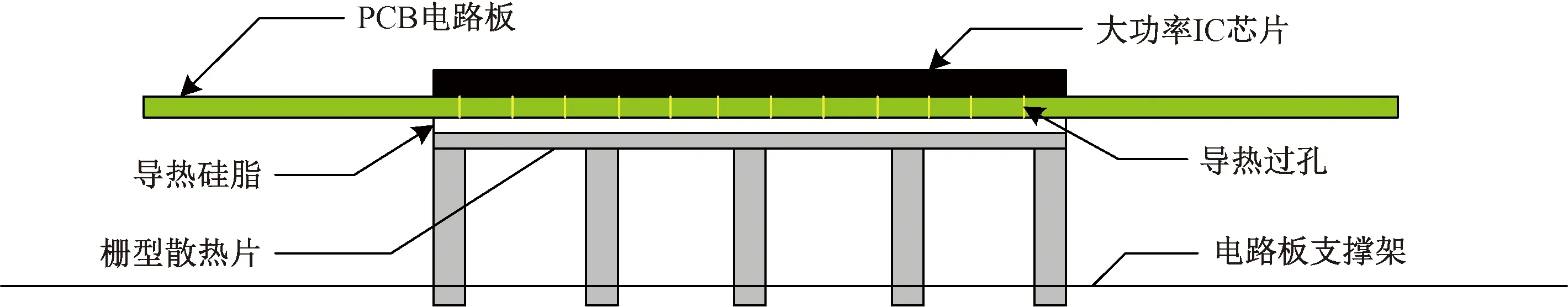

合理的布线及芯片布局能够提升电路板平面方向的导热系数,而大功率发热器件仅依靠平面散热是远远不够的,设计合理的厚度方向散热方式,形成空间散热结构,能够有效提升传感器的耐温性能。针对大功率IC芯片设计一种局部自然散热装置,提升芯片在电路板厚度方向的散热能力,如图9所示。

图9 芯片自然散热装置示意图Fig.9 Schematic diagram of the chip’s natural heat dissipation device

在控制芯片PIC18F2480-E_SO位置布设导热过孔,过孔与覆铜层相连,过孔直径0.2 mm,孔间距1 mm,电路板背面对应位置安装栅型散热片,散热片与PCB板之间涂抹导热硅脂,栅型散热片采用铝合金材质,厚度1 mm,高8 mm,散热片与金属电路板支撑架机械连接[20],既实现了芯片在电路板厚度方向热传导介质由空气变为了金属,在空间上形成了低热阻散热通道,同时为电路板提供了一种可靠的固定方式。该设计能够大幅度降低电路板局部温升,经过试验,相同外界条件下,加装散热装置的芯片达到峰值温度时间减缓约35 min,最高瞬态温度降低约13.5 ℃。

4 试验验证

4.1 传感器高温试验

对超声成像传感器进行110 ℃的高温试验。采用北京雅士林试验设备有限公司生产的步入式高低温交变湿热试验箱作为试验设备,设备型号GDJS-018C,温度调控范围-60~150 ℃,温度波动度±0.5 ℃,相对湿度调控范围30%~98%,相对湿度波动度±2%,如图10所示。测试依据为《电工电子环境试验 第2部分:试验方法 试验B》(GB/T 2423.2—2003)。试验采用阶梯加温的形式,如图11所示,从50 ℃开始加温,每5 ℃为一个测试点,每个测试点恒温保持5 min,升温到110 ℃时,恒温保持8 h,耐温试验总时间为13.5 h。传感器放置在高低温试验箱中,在此期间实时监测传感器工作正常状态。试验结果证明,该传感器能在高温环境下长时间正常工作。

图11 阶梯加温试验Fig.11 Step heating test

4.2 传感器现场高温试验

在室内模拟装置中进行传感器性能指标测试,模拟测井装置为圆柱形,直径300 mm,高3 m,底部密封,管内填充低黏度硅油作为导热介质,温度可控,最高可升温至200 ℃,开展传感器线性度、重复性、分辨率实验。

电-声换能器工作频率为250 kHz,选择不同的声压激励,测量传感器输出电压与换能器表面声压,测量结果如表2所示。

表2 传感器线性参数Table 2 The linear parameter of the sensor

根据声压与声压级的换算关系,参照实验结果可知,120 dB的动态范围内,传感器的非线性偏差小于±0.2 dB,传感器线性度良好。

在室内模拟装置中进行相同环境下的重复测井试验,测试结果如图12所示,超声成像测井图像清晰,每米井段像点数不少于50 000点,管壁划痕分辨率3 mm,重复性误差小于±1 mm,传感器重复性、分辨率指标符合设计要求。

图12 室内重复性试验Fig.12 Indoor repetitive test

对模拟装置中的导热介质升温,开展传感器耐温极限实验,经热设计后的传感器能够在125 ℃环境下长时间正常工作,经过8 h的连续测试,传感器测试数据无间断,误差维持在设计指标以内。当导热介质温度高于125 ℃时,传感器出现故障。

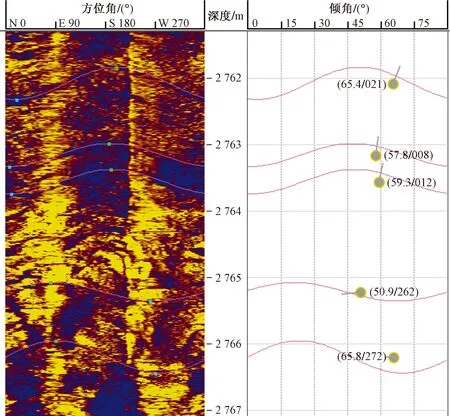

该传感器多次在深部碳酸盐岩热储层测井工程中使用,能够在高温、封闭、自然散热的环境下稳定工作,测井图像的一致性和重复性较好,真实反映了地层信息,取得了良好的测井效果,满足了设计要求。在雄安D22井进行了野外超声测井作业,图13为成像片段。

高温高压环境下测井效果良好,耐温指标与室内模拟结果一致。经过热设计的电路板总体耐温性能显著增强,整个电路板上温升平稳,热交换效果良好,符合设计要求。

倾角部分数据(a/b)中,a代表倾角0°~90°,b代表方位角0°~360°图13 测井图像(片段)Fig.13 A logging image fragment

5 结论

(1)针对深部碳酸盐岩热储层测井所处的高温、封闭和自然散热环境,以超声成像传感器内部数据采集与处理电路为分析对象,对传感器进行了热分析。根据传热学理论建立了热分析方程,综合环境温度和PCB的元器件特征建立了耦合传热模型。

(2)应用COMSOL Multiphysics软件对信息采集与处理单元进行仿真分析,仿真结果表明,在井下3 500 m,110 ℃高温环境中,电路板以及各个器件温度最高可达到113 ℃,控制芯片所处位置温度最高,为传感器的结构设计、电路布局和耐温性能评估提供了可靠依据。

(3)对传感器的主要电器元件及PCB板进行了热仿真,确保传感器能在110 ℃的环境下正常工作。

(4)提出的热设计方法能够有效提升传感器的耐温性能,传热模型能够高效仿真实际环境,可广泛应用于热辐射条件下传感器的耐温设计。