利用含重金属土壤制备烧结砖可行性及环境安全性研究

崔长颢,杨柳阳,王雪娇,闫大海*

1.中国环境科学研究院固体废物污染控制技术研究所

2.国家环境保护危险废物鉴别与风险控制重点实验室, 中国环境科学研究院

3.南京工业大学环境科学与工程学院

《全国土壤污染状况调查公报》(2014年版)调查显示,我国土壤环境状况总体不容乐观。全国土壤总的点位超标率为16.1%,且超标元素以重金属为主,Cd、As、Cu、Pb、Cr、Zn及 Ni这 7种重金属超标率分别为7%、2.7%、2.1%、1.5%、1.1%、0.9%及4.8%[1]。土壤重金属污染具有“三致”效应[2-3],若处置不当可能对生态环境和人体健康产生显著危害。

土壤中含有大量的SiO2、Al2O3和Fe2O3,与制造烧结砖所用的页岩原料成分较为相似,具备替代页岩制砖的潜力。而砖窑中的高温烧结环境可以将土壤中的重金属固化在烧结砖硅酸盐基体中[3],降低环境风险。目前,国内外针对烧结砖的研究主要集中在2个方面:1)研究利用尾矿渣[4-6]、污泥[7-8]、飞灰[9-10]、钻井岩屑[11-12]等固体废物作为替代原料对烧结砖质量的影响,对在原料替代下的烧结砖力学性能进行可行性评估;2)研究Cr、As、Cd及Pb等重金属在高温烧结条件下的固化[13]、浸出[14-15]和迁移规律[16-17],判断烧结砖在烧结和使用过程中的环境安全性。

综合国内外烧结砖相关研究发现,有关利用含重金属土壤作为替代原料制备烧结砖可行性的研究较少,且实际开展的烧结砖窑工业化试验仍然不足。笔者依托某烧结砖窑,以含重金属土壤替代页岩原料制作烧结砖,通过现场试验研究重金属在烟气中的排放情况以及在成品砖中的浸出特性和分配规律,对利用含重金属土壤制备烧结砖的力学性能和环境风险进行分析,以期为我国烧结砖原料替代技术的环境安全性评估和产业化发展提供参考。

1 材料和方法

1.1 试验原料与烧结砖制备

试验所用土壤取自某工业区地块,地块内原工业企业主要为金属制品加工、机械零部件制造、电缆加工生产行业等。开展试验的砖厂所用砖坯原料为页岩、建筑淤泥及煤渣,并按照70%:15%:15%的固定比例制作砖坯。为最大化含重金属土壤对烧结砖力学性能和环境安全性的影响,利用土壤完全替代页岩。将按比例混合的试验土壤、建筑淤泥和煤渣通过破碎机破碎后放入陈化库陈化,随后利用真空挤压机在4.0 MPa的真空度下将混合材料挤出形成砖坯。

1.2 烧结工艺流程

试验砖厂烧结工艺流程如图1所示。砖坯挤出成型后经自然风干、干燥、焙烧等工序成砖出窑。窑炉废气采用湿法一体化脱硫除尘装置进行处理,产生的脱硫废水回用于制砖,脱硫滤饼统一贮存,经处理后的烟气通过烟囱排入大气。

图1 砖窑烧结工艺流程Fig.1 Manufacturing process of fired bricks tunnel kiln

试验设置空白和掺烧2个工况:空白工况保持原制砖材料和比例不变;掺烧工况下利用试验土壤完全替代页岩,保持建筑淤泥和煤成分及配制比例不变。2个工况下除砖坯原料发生变化外,其他生产工艺参数如烧结温度、烧成时间、砖车行进速度、引风机功率、引风量等基本一致。

1.3 分析测定方法

试验土壤中S浓度参照GB/T 214——2007《煤中全硫的测定方法》测定。烟气中颗粒物、SO2、NOx和氟化物分别按照HJ 836——2017《固定污染源废气 低浓度颗粒物的测定 重量法》、HJ 57——2017《固定污染源废气 二氧化硫的测定 定电位电解法》、HJ/T 43——1999《固定污染源排气中氮氧化物的测定盐酸萘乙二胺分光光度法》及HJ/T 67——2001《大气固定污染源 氟化物的测定 离子选择电极法》检测;重金属利用EPA method 29 《固定源金属排放测定》[18]和HJ 657——2013《空气和废气 颗粒物中铅等金属元素的测定 电感耦合等离子体质谱法》测定。页岩、试验土壤、成品砖和脱硫滤饼中重金属按照HJ 766——2015《固体废物 金属元素的测定 电感耦合等离子体质谱法》检测。成品砖中可浸出重金属浓度按照GB/T 30810——2014《水泥胶砂中可浸出重金属的测定方法》测定。

1.4 重金属浸出率和分配率计算方法

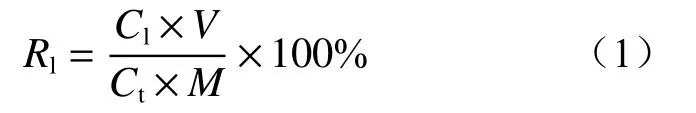

定义烧结砖中可浸出重金属的质量占重金属总质量的比例为重金属浸出率,计算公式如下:

式中:Rl为重金属在烧结砖中的浸出率,%;Cl为烧结砖中可浸出重金属的浸出浓度,mg/L;V为浸出液体积,L;Ct为烧结砖中重金属浓度,mg/kg;M为浸出测试的烧结砖样品质量,kg。

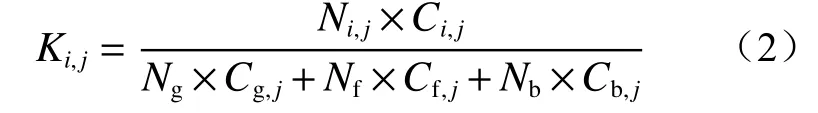

以出砖窑系统的所有物质,即烟气、脱硫滤饼和成品砖中重金属总量为100%,则重金属在各物料中的分配率按下式计算:

式中:Ki,j为重金属j在样品i中的分配率,%;Ni,j为重金属j在物料i中的产出量均值,kg;Ci,j为重金属j在样品i中的浓度,mg/kg;Ng为 烟气流量均值,m3;Cg,j为烟气中重金属j的排放浓度,mg/m3;Nf为脱硫滤饼产生量均值,kg;Cf,j为脱硫滤饼中重金属j的浓度,mg/kg;Nb为 砖块产出量均值,kg;Cb,j为成品砖中重金属j的浓度,mg/kg。

2 结果与讨论

2.1 页岩和试验土壤组成成分对比

试验所用页岩和土壤的化学组成和重金属浓度如表1和表2所示。2种原料的化学组成较为相似,均以SiO2、Al2O3和Fe2O3为主,同时还有少量的CaO、Na2O、K2O及MgO等物质。烧结砖的强度主要受Si和Al浓度影响,适宜成砖的SiO2和Al2O3占比分别为55%~70%和10%~20%[19]。过高的SiO2和Al2O3浓度将大幅降低烧结砖的塑性并显著提升烧成温度。土壤中 As、Cd、Cr、Mn、Ni、Pb和Cu有检出,而其中Cr和Mn浓度显著高于其他重金属,为主要特征污染物。试验土壤中Cr和Mn浓度显著高于页岩,但As浓度相对较低。从化学组成和重金属浓度来看,该土壤具备替代页岩制备烧结砖的潜力。

表1 试验用页岩和土壤的化学组成Table 1 Chemical composition of shale and soil for test %

表2 试验用页岩和土壤中重金属浓度Table 2 Heavy metal concentrations of shale and soil for test mg/kg

2.2 烧结砖烧结和使用过程中环境安全性分析

从图1的烧结工艺流程来看,土壤中重金属主要有2个流向:1)在砖窑高温条件下挥发进入烟气,随后通过烟囱排入大气中;2)在烧结过程中被固化到成品砖里。因此,烧结砖烧结和使用过程中的环境安全性分析主要从2个方面进行:1)通过对比空白工况和掺烧工况下烟气中的重金属浓度,判断烧结过程中烟气排放风险;2)通过对成品砖进行可浸出重金属浓度检测,明确砖块在使用过程中的浸出风险。此外,因我国目前已有GB 29620——2013《砖瓦工业大气污染物排放标准》,掺烧工况下烟气中常规污染物排放需同时满足该标准。

2.2.1 烟气中污染物的排放分析

2.2.1.1 常规污染物

GB 29620——2013中规定了砖窑烟气颗粒物、SO2、NOx和氟化物的排放限值。在标准规定的18%烟气基准氧含量下,2种工况常规污染物检测结果如表3所示。

表3 2种工况下烟气中常规污染物浓度Table 3 Concentrations of general pollutants in flue gas under two conditionsmg/m3

由表3可知,2种工况下颗粒物、SO2、NOx和氟化物的排放浓度均低于标准限值,且掺烧工况下仅SO2排放浓度较空白工况显著提升。掺烧工况烟气中SO2排放浓度的提升可能由试验土壤的高S含量引起。本次试验所用土壤S含量约为0.6%,高于我国主要地层板块页岩中S含量平均值(0.5%),因此造成烟气中SO2排放浓度有所增加。从烟气中常规污染物含量来看,利用含重金属土壤为原料制备的烧结砖,烧结过程中烟气常规污染物排放风险可控。

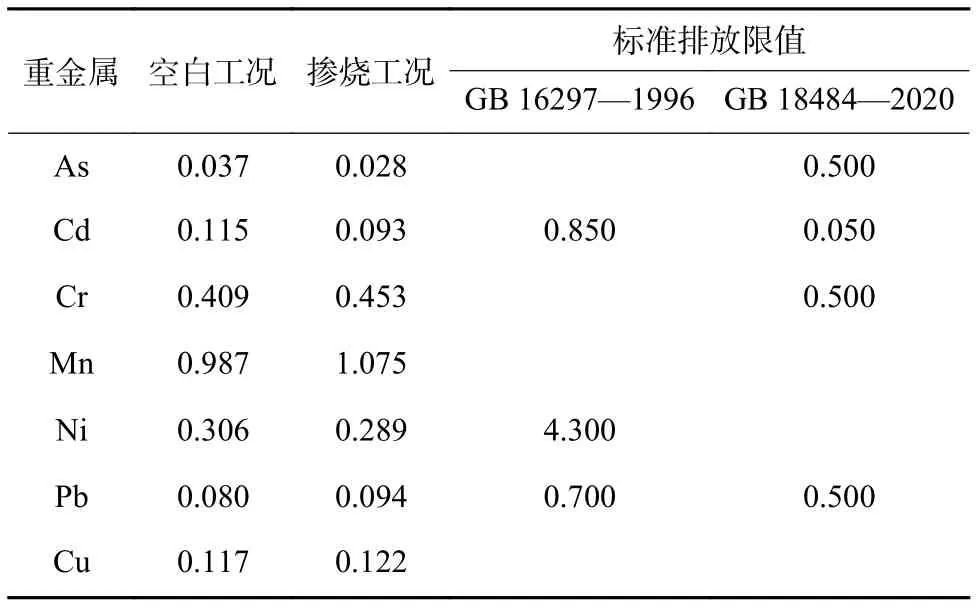

2.2.1.2 重金属

目前我国砖瓦行业暂无烟气中重金属排放标准,表4将2种工况下重金属排放浓度与GB 16297——1996《大气污染物综合排放标准》和GB 18484——2020《危险废物焚烧污染控制标准》进行对比。结果显示,2种工况下除Cd外其他重金属排放浓度均满足标准,烟气中Cd排放浓度满足GB 16297——1996,但显著高于GB 18484——2020。相较于空白工况,掺烧工况烟气中Cr、Mn、Pb及Cu的排放浓度有所上升但幅度不明显,分别提升10.8%、8.9%、17.5%及4.3%。以此来看,利用含重金属土壤为原料制备的烧结砖,烧结过程中烟气重金属排放风险可控。

表4 2种工况下烟气中重金属浓度Table 4 Concentrations of heavy metals in flue gas under two conditions mg/m3

2.2.2 可浸出重金属浓度

常见的烧结砖使用场景包括铺设道路、用作建筑内部隔墙以及外部围墙等,其中的可浸出重金属可以随着雨水淋洗或冲刷进入土壤或地下水中,因此有必要对烧结砖块进行可浸出重金属浓度测定。我国目前暂无烧结砖中可浸出浓度限值,因砖块的使用场景与水泥较为相似,将成品砖中的可浸出重金属浓度与GB 30760——2014《水泥窑协同处置固体废物技术规范》中的浸出限值进行类比,结果见表5。

表5 成品砖中可浸出重金属浓度及控制限值Table 5 Concentrations and control limits of leachable heavy metals in fired bricks µg/L

由表5可见,2种工况下成品砖的可浸出重金属浓度均低于GB 30760——2014浸出限值,且掺烧工况下成品砖中7种重金属的浸出浓度较空白工况无明显增加。由此判断,掺烧含重金属土壤制成的烧结砖在使用过程的重金属浸出风险较低。

2.3 掺烧砖力学性能评估

利用含重金属土壤制备烧结砖的力学性能如表6所示。由表6可见,掺烧砖满足GB/T 5101——2017《烧结普通砖》相关产品的质量标准,以试验土壤为原料未对砖产品质量造成影响。

表6 掺烧工况下成品砖力学性能Table 6 Mechanical properties of fired bricks under blending condition

2.4 重金属迁移特性研究

2.4.1 重金属分配率

掺烧工况下,重金属通过砖坯进入砖窑,并通过烟气、脱硫滤饼和成品砖排出砖窑。以排出砖窑的所有物质中重金属总量为100%,结合重金属在烟气、脱硫滤饼和成品砖中的含量,得到重金属在排出砖窑物质中的分配率如表7所示。烧结过程中重金属基本赋存在成品砖里,挥发入烟气和经湿法脱硫压滤后留存于脱硫滤饼中的重金属含量极低。

表7 掺烧工况下重金属在烧结砖隧道窑中的分配率Table 7 Distribution of heavy metals during co-processing in sintered brick tunnel kiln %

As和Cd同属于高挥发性金属[20],但其在烟气中的分配率分别仅有0.391%和0.130%。崔敬轩等[21]利用高温管式炉模拟高温环境下As的挥发特性,结果显示随着温度的升高As与原料中的CaO等物质发生的固化反应占据主导地位,降低了As在烟气中的挥发率。而大量对水泥窑协同处置过程中Cd的挥发及冷凝研究表明,烟气中Cd含量应占入窑总量的14%~26%[22-24]。然而,砖窑对Cd的分配率与水泥窑截然相反,在烟气中的分配率仅为0.130%。造成该现象的原因应与烧结温度有关,水泥窑中高温段温度一般稳定在1 200~1 400 ℃,而本次试验砖窑烧成段温度为950~1 050 ℃。当温度较低时,Cd会与原料中的矿物质发生反应并以CdAl2Si2O8形态存在[25],而CdAl2Si2O8的熔点在1 200 ℃以上,导致大量的Cd被固化在成品砖中。

此外,当烧结温度在950 ℃及以上时,Wang等[26]发现制砖原料中的矿物质会与Cr、Mn和Ni发生不可逆反应,将其由元素态转化成稳定的尖晶石或硅酸盐形态从而固化在成品砖中,通过挥发进入烟气中的重金属含量极低,本次试验结果与该文献研究相符。而Pb会与SiO2、Al2O3生成铝-铅硅酸盐[27],Cu与 Al2O3、Fe2O3、Al2Si2O5(OH)4等生成铝-铜尖晶石和铁-铜尖晶石[28]从而被固定于砖块中,导致烟气和脱硫滤饼中的重金属分配率极低。

2.4.2 重金属浸出率

空白工况及掺烧工况下成品砖中重金属的浸出率如表8所示。2种工况下重金属浸出率无明显变化。除As之外,其他重金属浸出率均小于10%,表明砖窑对绝大多数重金属有明显的固定作用。杨子良等[29]的研究指出,在砖窑烧结处置含As物料时,砖窑内部的高温烧结环境不利于As在烧结砖中的固定。主要原因是As由难溶的砷酸盐转化为溶解度相对较高的As2O3或亚砷酸盐,并以残渣态的形式固存于砖块表层中,导致浸出率显著升高。

表8 2种工况下重金属在砖窑中的浸出率Table 8 Leaching rate of heavy metals in brick tunnel kiln under two conditions %

3 结论

(1) 试验所用土壤中SiO2、Al2O3和Fe2O3浓度与页岩原料相似,可以用作页岩原料的替代。掺烧砖坯经砖窑烧结后,烟气中常规污染物和除Cd外的其他重金属排放浓度均满足相关排放标准,且较空白工况无明显变化。整体来看,利用含重金属土壤为原料制备的烧结砖,烧结过程中烟气常规污染物和重金属排放风险可控。

(2) 2种工况下成品砖中可浸出重金属浓度均低于《水泥窑协同处置固体废物技术规范》浸出限值,掺烧含重金属土壤制成的烧结砖在使用过程的重金属浸出风险较低,且掺烧砖力学性能满足《烧结普通砖》相关产品质量标准,以含重金属土壤为原料烧结砖未对砖产品质量造成影响。

(3) 重金属在出窑烟气、脱硫滤饼和成品砖中的分配率结果表明,As、Cd、Cr、Mn、Ni、Pb 和Cu在烧结过程中基本赋存在成品砖里,进入烟气和脱硫滤饼中的含量极低。重金属浸出结果表明,除As显示出较高的浸出率外,其他重金属浸出率均小于10%,砖窑对大多数重金属具有固定作用。As在高温烧结条件下可以形成可溶性砷酸盐类物质并以残渣态的形式固存于砖块表层中,酸浸极易将As析出从而提升As浸出率。因此,应对烧结砖中As含量加以关注,以防As浸出危害环境和人体健康。