生物质“热溶富碳”及其产物利用

李致煜,郭柱,李显,胡振中,易琳琳,李建,钟梅,*,罗光前,姚洪

(1. 新疆大学化工学院 省部共建碳基能源资源化学与利用国家重点实验室,新疆煤炭清洁转化与化工过程重点实验室,新疆 乌鲁木齐 830000;2. 华中科技大学 能源与动力工程学院煤燃烧国家重点实验室,湖北 武汉 430074)

1 生物质能现状

在中国“双碳”目标的背景下,开发清洁可再生能源是国家的重大需求,其中,生物质能因其蕴藏量巨大、利用程度低、对环境友好等特点,是清洁能源利用的重要研究领域。生物质资源年产生量约为4.6 亿吨标准煤,主要包括农业废弃物、林业废弃物、畜禽粪便和有机固废等生物质废弃物[1]。农业废弃物的主要为秸秆,年产生量约为8.29 亿吨[2];林业废弃物资源的年产生量约为3.5 亿吨[3];畜禽粪便资源年产生量共计18.68 亿吨(不包含冲洗废水)[4];生活垃圾清运量年产生约为3.1 亿吨,近年来,垃圾清运量增长率约为3%[5]。

因此,采用合适的技术将生物质废弃物转化为高值能源,可有效减轻中国对化石能源的过分依赖,对于降低温室效应、保障国家能源安全和助力“双碳”目标的实现都有重大意义。但是因为生物质能源具有一些缺陷,如水含量高、热值低、灰含量高、存储运输不便、易自燃和组成差异大等[6],使传统的热化学转化方法对种类复杂的生物质废弃物来说不具备普适性。因此,探究合适的生物质能源化利用方式成为研究者们的重要研究方向。

2 生物质能源化转化技术

目前的生物质能源化转化方式主要包括:物理转化法、热化学法和生物转化法。每种利用方式均具有各自的优势,生物质能源化利用发展呈现多元化趋势,不断拓展能源领域应用场景。

2.1 物理转化法

物理转化主要包含干燥脱水、成型及洗脱灰等。干燥脱水包含机械脱水、蒸发脱水、非蒸发脱水等,指在一定的空间内改变压力或温度等物理因素使生物质中的水分析出。

生物质成型是指生物质固化成型燃料技术,该技术通过压力冲击将松散的生物质转变为密度较高、具有一定形状的固体燃料,具有密度高、形状和性质均一、易运输和单位体积热值高等优点。中国目前已经研发出了螺旋挤压式、活塞冲压式、模辊碾压式固体成型燃料生产设备[7]。

生物质水洗脱灰是通过水等溶剂对生物质进行洗涤,洗涤过后生物质灰分显著降低,特别是钾、氯、镁等元素脱除明显,显著提高了生物质的热值,并且可有效抑制生物质燃烧时出现的结渣沾污等问题[8-10]。但是目前此方向只处在实验室或小试研究阶段,暂无产业化案例。

2.2 生物转化法

生物化学法主要应用手段是厌氧发酵。厌氧发酵是指在厌氧细菌的参与下,将生物质中所含的有机物进行转化,主要目标产物的甲烷等气体,是一种有效地实现生物质资源化的途径。在相关的研究中,根据生物质品质的不同,研究者们获得了不同的产气潜力数据,分布在200-600 mL/gTS[11]。

生物化学法对设备要求低,产物成分均一。但是转化周期较长,一般需要几天至几周,而且生物化学法对于一些特定的生物质成分如木质素等较难转化,具有一定的局限性。

2.3 热化学法

热化学法处理生物质可获得固、液和气三态产物以便于综合利用,传统技术主要有燃烧、气化、热解等。

生物质燃烧主要应用于供热或发电。《中国生物质发电产业排名报告2021》显示,截至2020年底,中国已投产生物质发电项目1353 个。由于生物质热值低、水分高、钾含量高造成锅炉结渣沾污等不足,燃烧前一般需要脱水脱氧提质。

生物质气化是指在部分氧气供应或合适氧化剂存在下,利用特定热值转化生物质燃烧残留物(如氢气、一氧化碳、二氧化碳和甲烷)的过程[12]。生物质气化可以有效地减少有害气体的排放,同时还具有二氧化碳排放少、热效率高等优点。目前较为先进的技术是将生物质气化-燃烧耦合[13]实现生物质的高效、洁净和低碳的能源化利用。

生物质热解是指通过无氧条件下的生物质热分解,将其转化为固体、液体和气体产物的转化方式。典型的热解一般分为三个阶段,第一阶段发生在120-200 ℃,伴随质量损失和一些水的生成;第二阶段是主要的热解过程,在300-600 ℃,氧元素被大量脱除;600 ℃以上是第三个阶段,有大量的C-H 和C-O 键断裂和氢气产生[14]。生物质热解产物的品质与传统能源相比依然有较明显不足之处,如生物油含氧高、热值低并具有酸性等。

3 生物质热溶剂处理技术

生物质自身的高水、高氧含量特点,导致利用传统热转化技术的转化效率低、产物品质有待进一步提高,因此,探究生物质高效脱水、脱氧和提质是重要的研究方向。近几年生物质的热溶剂处理方面的研究报道较多,利用热溶剂处理生物质所得产物(生物焦和生物油)与生物质烘焙或热解产物的品质相比有较明显提高。生物质热溶剂处理是指以溶剂为媒介,在一定的温度和压力下实现的热化学反应。按照选用溶剂类型的不同,可分为低分子量溶剂热溶处理和高分子量溶剂热溶处理。

3.1 低分子量溶剂热溶处理

低分子量溶剂热溶处理中常用的溶剂包括水、甲醇和甲醛等低沸点有机物,通常情况下溶剂的极性和化学活性较高,处理过程中会与生物质发生反应,从而促进其脱氧和热解。

水热处理是利用超临界/亚临界水的特殊性质,有机物在一定温度和压力下发生以降解为主的热解、水解、缩聚、炭化以及有氧参加的氧化反应过程[15]。水热处理具有设备体积小、反应速率快、处理范围广、效率高、便于固液分离等特点,是一种高效、节能的生物质提质技术[16-18]。Liu等[19]在300-400 ℃下水热处理了椰丝,发现得到的生物焦的物理化学特性类似于褐煤。日本东北大学的Sasaki 等[20]通过对纤维素的水热处理发现,纤维素在低于350 ℃下的水解反应较慢,高于350 ℃时反应速率快速提高。

醇类或醛类物质因为其本身理化性质与水不同,热溶处理产物也与水热处理不同。康世民[21]以黑液固形物(主要成分为木质素)为原料,在2.8%的甲醛水溶液、220-285 ℃的温度条件下进行水热炭化,所制取的水热焦炭含量在63%-75%,热值为23-30 MJ/kg。Bol 等[22]研究了木质素和纤维素在超临界甲醇和乙醇中的液化行为,发现超临界甲醇对于纤维素的液化转化率和生物油产率促进效果最好,生物油产率可达到32%。Yamada 等[23]选择碳酸亚乙酯作为新型液化试剂,在酸催化剂及120-150 ℃的条件下,实现了木质纤维素类生物质迅速和完全的液化,从而提出了木质纤维素类生物质转化为高附加值化学品的快速液化技术。

低分子量溶剂由于热化学活性高,处理过程中会与反应物或溶剂分子之间发生化学反应,虽然能促进生物质的热解,但是也会大量消耗。另外,低分子量溶剂沸点较低,在较高处理温度时产生的饱和蒸气压较高,从而对反应设备要求较高。

3.2 高分子量溶剂热溶处理

高分子量溶剂热溶处理是指采用分子量较大的溶剂,如四氢萘、苯酚和高分子量醇类等。高分子量溶剂包含化学活性较高的溶剂和化学活性低的溶剂,如具有含氧官能团的溶剂(如醇类等)或供氢能力的溶剂(如四氢萘等)属于化学活性高的溶剂,热溶处理过程中会参与反应,促进生物质的热解。

徐莉莉等[24]选用多种高分子量醇类溶剂对竹粉进行液化研究,结果表明,聚乙二醇和甘油都可以在30 min 内使竹粉液化60%以上,而且液化2 h之后,组合溶剂的效果优于单一溶剂。Chen 等[25]同样以苯酚为溶剂,3%的浓硫酸为催化剂,固液比1∶3 的条件下对木质纤维素类生物质进行液化,结果表明,100 ℃时超过85%和70%的半纤维素和木质素可以在30 min 内完全液化。操江飞等[26]采用水、四氢萘及其混合物为溶剂,以甘蔗渣为原料制备的生物油热值达到27-30 MJ/kg;而且在200-300 ℃,以四氢萘为溶剂的转化率是以水为溶剂的1.3 倍。

高分子量溶剂中化学活性低的溶剂在热溶处理过程中不参与化学反应,只起到溶解分散反应物及产物的作用。此类溶剂在热溶过程中不会消耗,可以循环利用,实际应用性较强。另外,高分子量溶剂的沸点较高,热溶处理过程中饱和蒸气压低,对设备要求低。但是,处理后如果采用蒸馏技术来回收溶剂,能耗会较高。

4 生物质热溶富碳简介

生物质“热溶富碳”(Thermal Dissolution based Carbon Enrichment,TDCE)是利用非/弱极性有机溶剂在温和条件下对木质纤维素类生物质废弃物进行热萃取,从而实现生物质废弃物脱氧、脱灰的一种技术。

4.1 技术背景

热溶萃取(热溶处理)技术在煤分子结构的探究中得到广泛应用,其采用有机溶剂在不同条件下对煤进行热萃取,分离后获得多种萃取物和残渣,通过对各产物进行表征分析得到煤分子结构的相关信息[27]。上世纪90 年代,热溶萃取开始作为一个低阶煤脱氧脱水分离的技术被关注和研究,Miura 等[28]采用化学活性低的高分子量溶剂在350 ℃左右对褐煤和亚烟煤等低阶煤进行热溶萃取提质,并通过多级分离获得萃取残渣、萃取物、及少量气体和液体产物。两种萃取物的灰含量低于1%,氧含量显著低于原煤[29]。基于煤的热溶萃取,日本产业技术综合研究所和神户制钢公司开发了一种新的无灰煤制备技术(HyperCoal 技术)[30],并将其获得的煤萃取物命名为无灰煤(HyperCoal),可直接用于汽轮机高效燃烧、炼焦黏结剂替代焦煤、制备高品质化学品或炭材料等,具有良好的工业化前景[31-33]。

低阶煤与生物质作为能源利用,具有类似的理化特性,因此,在热转化利用方面面临着同样的问题,如含水量高、含氧量高、热值低和易自燃等,都难以适应现有的热转化技术。另外,从分子层面上比较,生物质的主要组分之一(木质素)与褐煤具有及其相似的化学结构,特别是氧的存在形态都主要以羟基和羧基为主,与水分子的结合均以氢键为主[34,35]。因此,很多研究者[36-39]将热溶剂萃取技术应用于生物质废弃物的脱氧脱灰提质,实现了生物质中氧的脱除率高达90%以上,碳在目标产物(萃取物)中的富集率达到80%以上,萃取物的碳含量接近90%。可见,热溶剂处理实现了生物质废弃物中碳的富集,从而有利于下一步生物质废弃物中碳的高效转化利用。所以,李显等将此方法命名为生物质的“热溶富碳”[40-42]。

4.2 过程简介

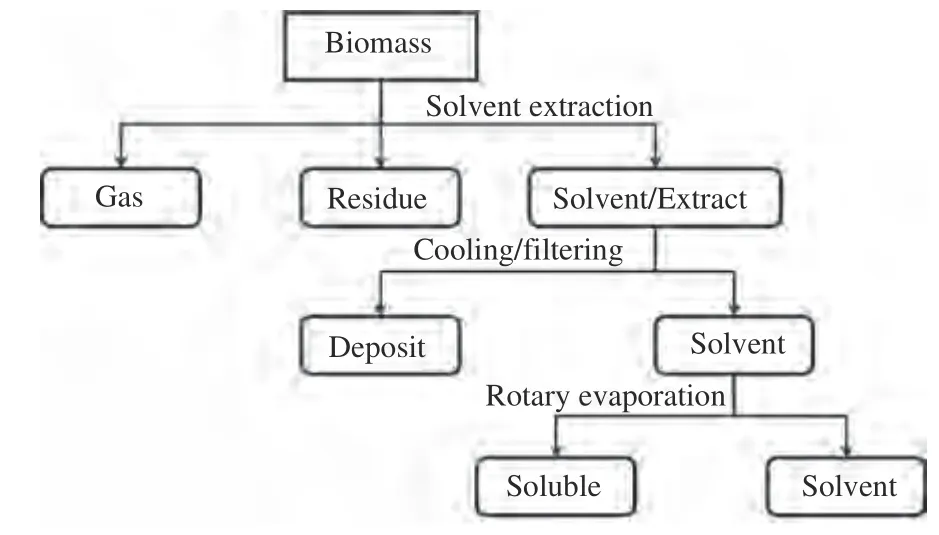

生物质热溶富碳以高分子量的非/弱极性有机溶剂为萃取溶剂,反应温度为250-350 ℃,压力为3-5 MPa,经过原位过滤分离和室温减压蒸馏两步分离,获得三种固体萃取产物:处理温度下可溶于溶剂但室温不溶的高分子量萃取物(Deposit)和室温可溶于溶剂的低分子量萃取物(Soluble),萃取残渣(Residue),及少量液体和气体产物。

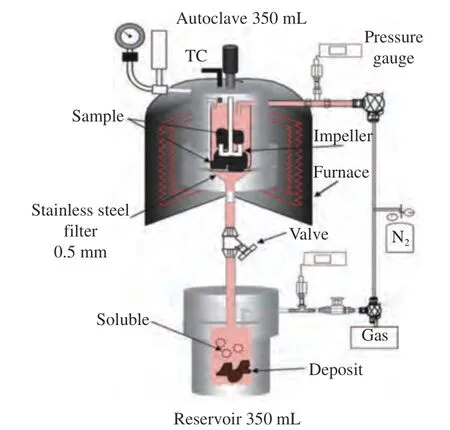

朱贤青等[43,44]在不同温度(250-350 ℃)下以1-甲基萘(1-MN)为溶剂,对木质纤维素类生物质进行热溶富碳,可实现原位分离的反应装置如图1所示,该反应装置主要包含上部反应器和底部接收罐,上部反应器底部有不锈钢过滤板,上下釜通过阀门连接以实现原位分离。实验流程如图2 所示,反应结束后,打开上部反应器下方的阀门,所有液体在气体压力作用下流入接收罐,实现萃取物与残渣的原位分离。接收罐中的液体物料冷却至室温后析出Deposit,采用减压过滤的方式实现收集。在室温下依然溶于溶剂的Soluble,则采用减压蒸馏的方式分离获得,回收的溶剂进行循环利用。Priyanto[45]、Jian 等[46]和Miura 等[47]也采用类似的反应器和步骤对比研究了煤、生物质及其混合物等的热溶富碳,发现虽然煤和生物质组成结构及理化特性差异较大,但是其萃取物性质较为类似。另外,混合处理过程中两者有一定的协同作用。

图1 两段式间歇反应系统[43]Figure 1 Two-stage batch reaction system[43]

图2 热溶富碳实验流程图[43]Figure 2 Flow chart of TDCE experiment[43]

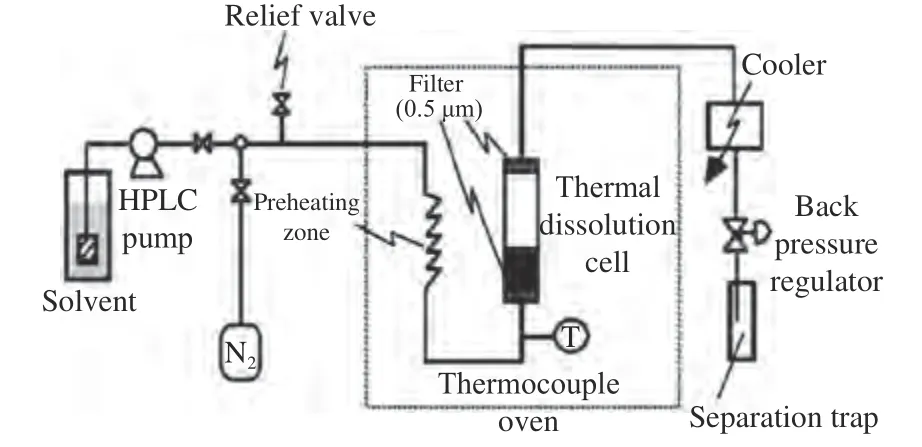

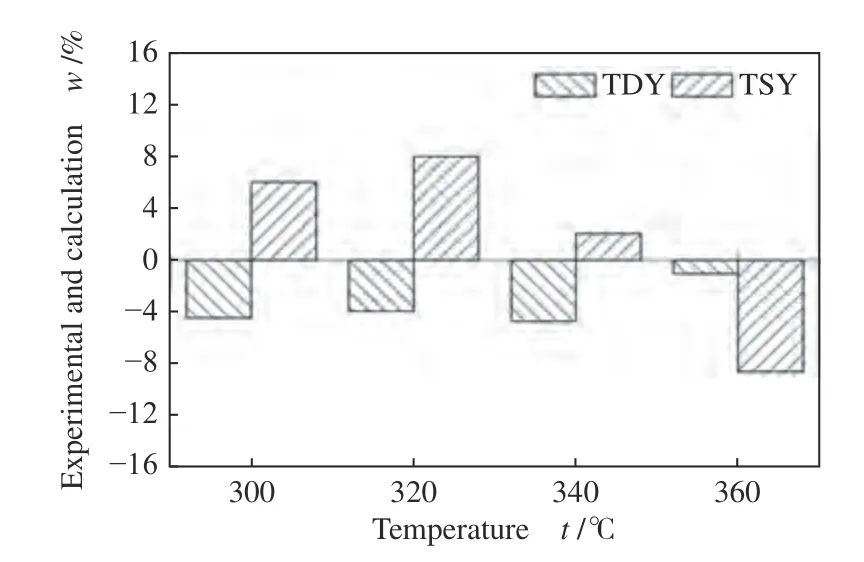

周华等[48]采用连续式反应器研究了不同温度下神府煤和稻杆在1-甲基萘中的共热溶特性。反应装置如图3 所示,萃取室的进出口设置有孔径0.5 μm 的过滤板以实现残渣与混合溶液的分离,混合溶液经过降温装置后析出Deposit;剩余溶液通过真空干燥得到固体沉淀Soluble。如图4 所示,实验发现神府煤和稻杆存在受温度影响的协同效应,在320 ℃时生成Soluble 的协同效应最大,并且共热溶所得Soluble 的H/C、O/C 原子比更接近于神府煤热溶所得Soluble。

图3 连续热溶实验装置图[48]Figure 3 Diagram of the continuous hot melt experiment device[48]

图4 神府煤与稻杆不同温度下共热溶的热溶率与热溶物产率实验值(TSY)与理论计算值(TDY)之差[48]Figure 4 Thermal dissolution rate of ShenFu coal and rice straw co-thermally dissolved at different temperatures between TSY and TDY[48]

华中科技大学李显教授团队设计搭建了0.5 t/d的煤和生物质的“热溶富碳”处理中试系统,如图5 所示。该系统采用原位沉降分离萃取残渣和反应温度下的液体物质(萃取物与溶剂),避免热过滤过程中容易出现的堵塞问题。并将热溶萃取与原位沉降分离整合到一个反应器内,而且不进行Soluble 和Deposit 的分离,从而简化了工艺。萃取物和溶剂采用闪蒸方式分离,溶剂回收并循环利用。此系统可以处理煤、生物质废弃物、有机固废及其混合物。

图5 煤和生物质热溶富碳处理中试系统流程图Figure 5 Flow chart of pilot-scale system for TDCE of coal and biomass

4.3 产物基本特性

热溶富碳实现了生物质的脱氧脱灰提质,主要的目标产物是Soluble 和Deposit,产物的基本特性相比于生物质有了很大的提升,主要表现在碳、氧含量,化学结构、热解特性等。

4.3.1 脱氧富碳

Wannapeera 等[36]分析了八种不同类型的生物质及其模型化合物(纤维素、半纤维素及木质素)的热溶富碳(350 ℃,60 min)产物基本特性。生物质原料均具有氧含量高(>40%)、挥发分高的特点,而热溶富产物明显改变了这些特性,Soluble和Deposit 的碳含量超过80%,而氧含量相比与原样大幅降低,由52% 下降至10%-20%;同时挥发分含量下降,固定碳含量大幅上升。高效的实现了生物质的脱氧、脱灰和富碳。

4.3.2 化学结构

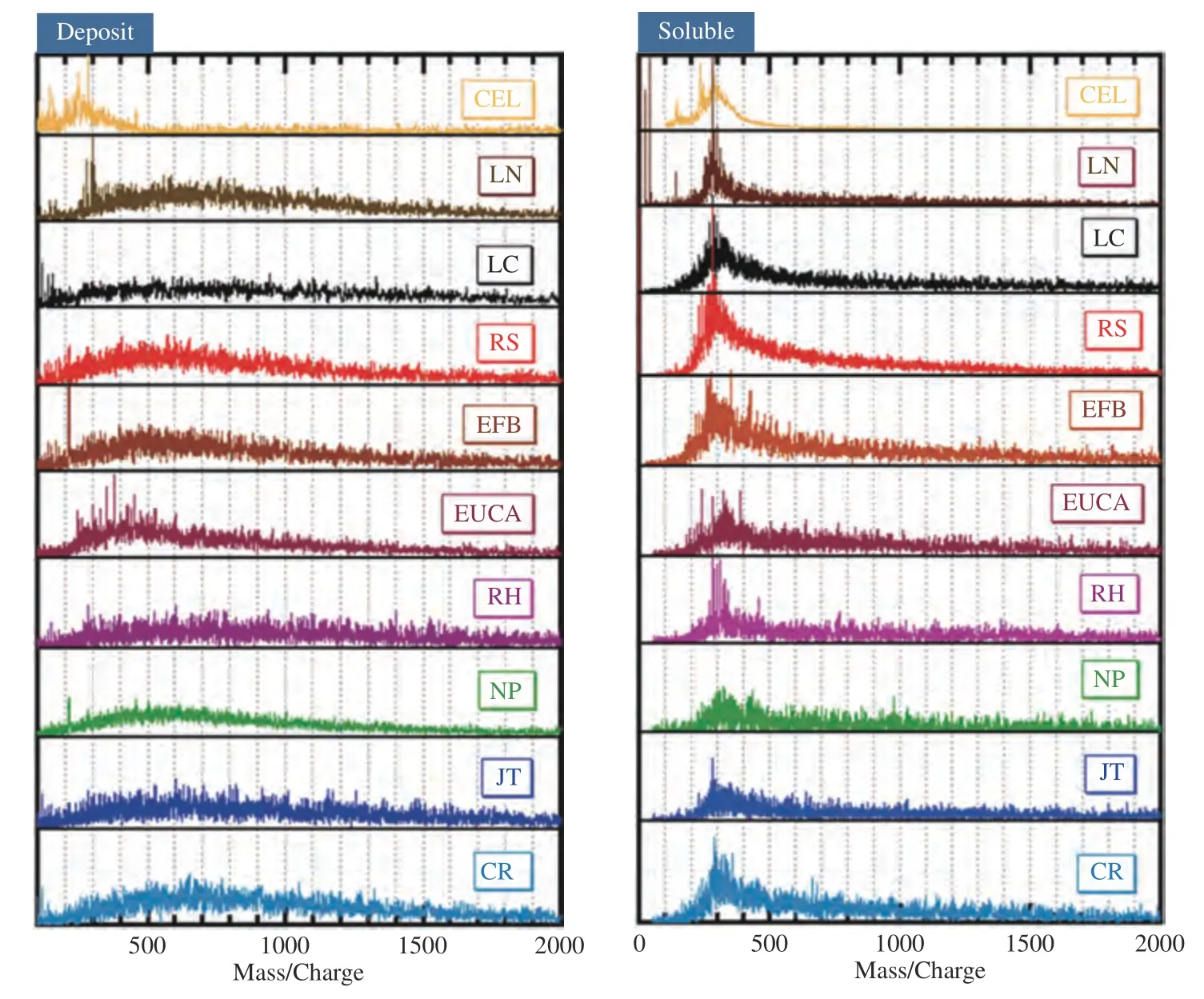

Wannapeera 等[36]分析了不同生物质原料获得的各萃取产物化学结构与性质,如图6、7 所示,不同原料中获得的Soluble 分子量均在300 左右,Deposit 分子量均在500 左右,化学结构均以芳香基团为主,与次烟煤或者褐煤类似。不同原料获得的同一种产物化学结构类似,说明热溶富碳可以实现具有复杂理化特征的生物质废弃物的均质化。

图6 不同生物质热溶富碳产物分子量分布[36]Figure 6 Molecular weight distribution of TDCE products of different biomass[36] (350 ℃,60 min)(with permission from ACS Publications)

图7 不同生物质热溶富碳产物的FT-IR 谱图[36]Figure 7 FT-IR analysis of different biomass TDCE products[36](with permission from ACS Publications)

4.3.3 热解特性

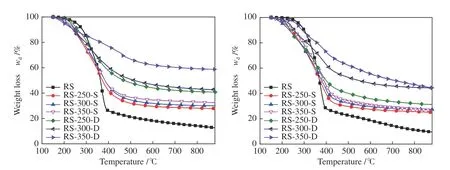

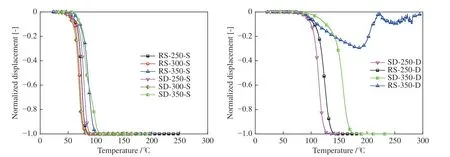

Wannapeera 等[49]的研究还发现,不同生物质原料的热化学特性有很大差异,但是主要萃取物Soluble 的热解行为趋势一致,如图8 所示,不同原料中获得的Soluble 热解温度均分布在200-400 ℃。但是,朱贤青等[44]的研究发现,热溶富碳温度对各产物的热化学特性影响较大。如图9 所示,随着温度的上升,所得Soluble 和Deposit 的挥发分含量逐步降低。热溶富碳适合各类不同的生物质废弃物或有机固废,而且,可以通过温度等操作参数的调整来定向调控萃取物的理化特性。

图8 原料和Soluble 热解特性(TGA)[49]Figure 8 Feedstock and Soluble pyrolysis characteristics (TGA)[49]

图9 不同温度下稻杆和木屑Soluble(S)和Deposit(D)热解特性[44]Figure 9 Pyrolysis characteristics of rice straw and wood chips Soluble(S) and Deposit(D) at different temperatures[44]

4.3.4 热溶富碳与传统热转化技术产物特性比较

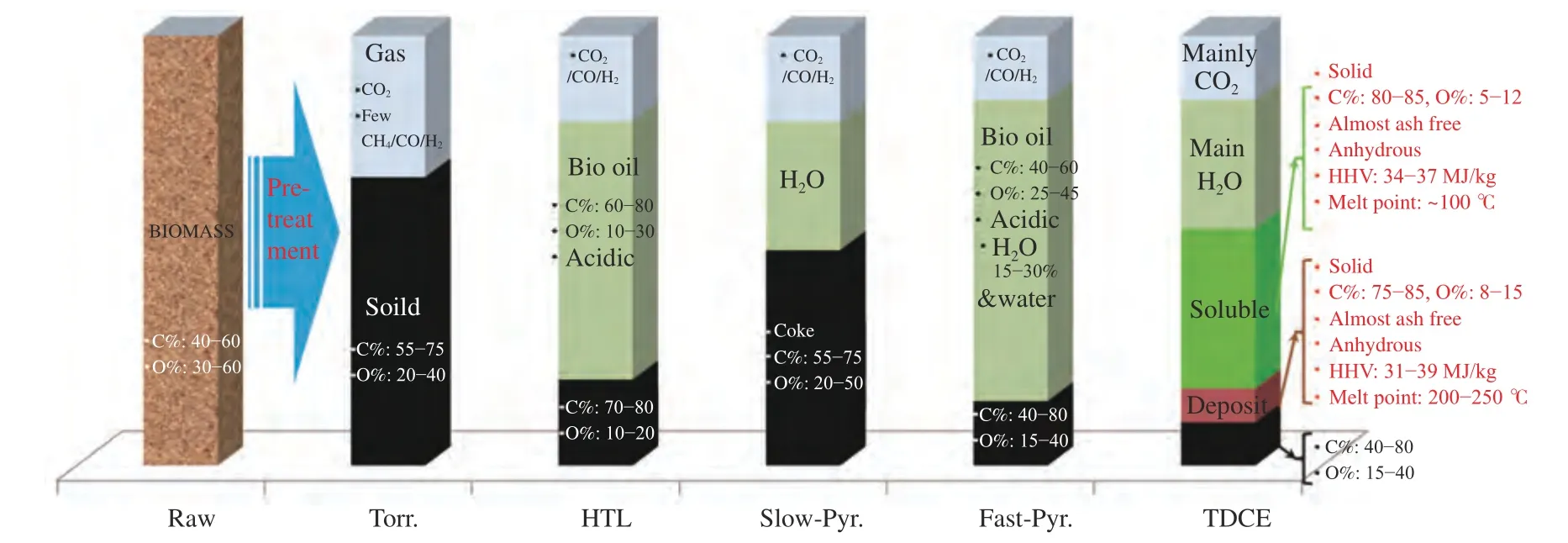

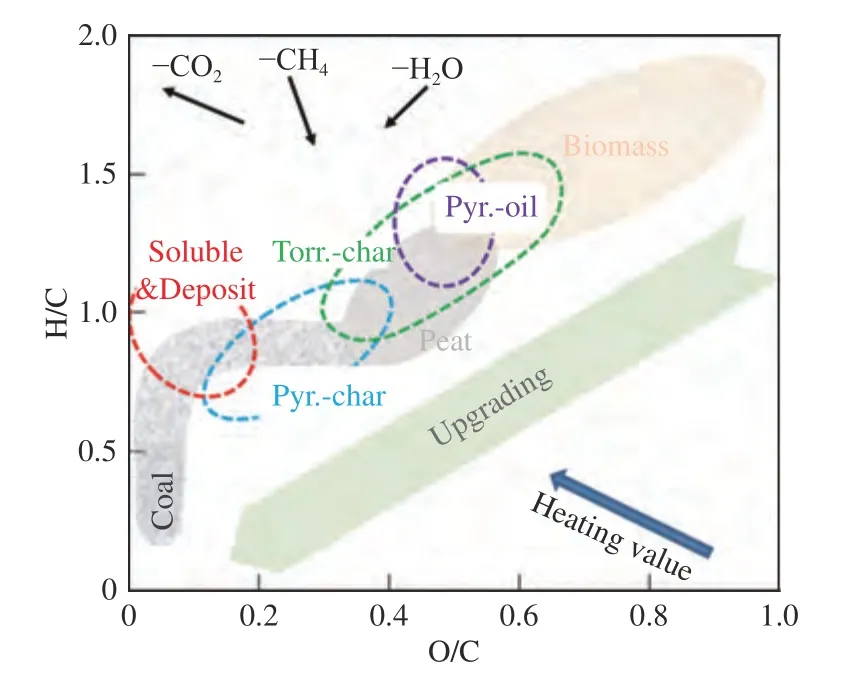

生物质热溶富碳产物特性与传统生物质热处理产物有较明显差异,图10 和图11 对各种生物质热处理产物特性进行了对比。萃取物碳含量高达85%,氧含量低至7%,发热量为31-39 MJ/kg,其燃料特性明显高于相似处理条件下的生物质烘焙、低温热解或水热处理的固体产物和液体。Van-Krevelen 图表明,热溶富碳萃取物的O/C 比接近亚烟煤,明显低于生物质烘焙、低温热解或水热处理的固体产物及生物油。与传统的利用方式相比,生物质热溶富碳对原料的选择性低,产物的脱氧提质效果优异,是一种优秀的能源化利用方式。

图10 热溶富碳与传统生物质热处理产物组成及特性比较[15,19,36,50-55]Figure 10 Comparison of composition and properties of TDCE and traditional biomass thermal treatment products[15,19,36,50-55](Torr.: Torrefaction,HTL: Hydrothermal liquefaction,Slow-Pyr.: Slow pyrolysis,Fast-Pyr.: Fast pyrolysis)

图11 生物质热溶富碳与传统热处理固体产物的Van-Krevelen 图[15,19,36,50-55]Figure 11 Van-Krevelen diagram of biomass TDCE and traditional thermally treated solid products[15,19,36,50-55]

5 生物质热溶富碳影响因素和反应机理

生物质热溶富碳是一个复杂的,受传质传热影响很大,且存在大量平行和连续化学反应的过程。产物收率及性质受原料特性、操作参数等的影响较大,反应过程及机理的深入理解对将来产业化推进意义重大。目前为止,关于该技术的关键影响因素对于产物收率及性质的影响、反应动力学及机理等方面均有较为广泛的研究。

5.1 原料类型

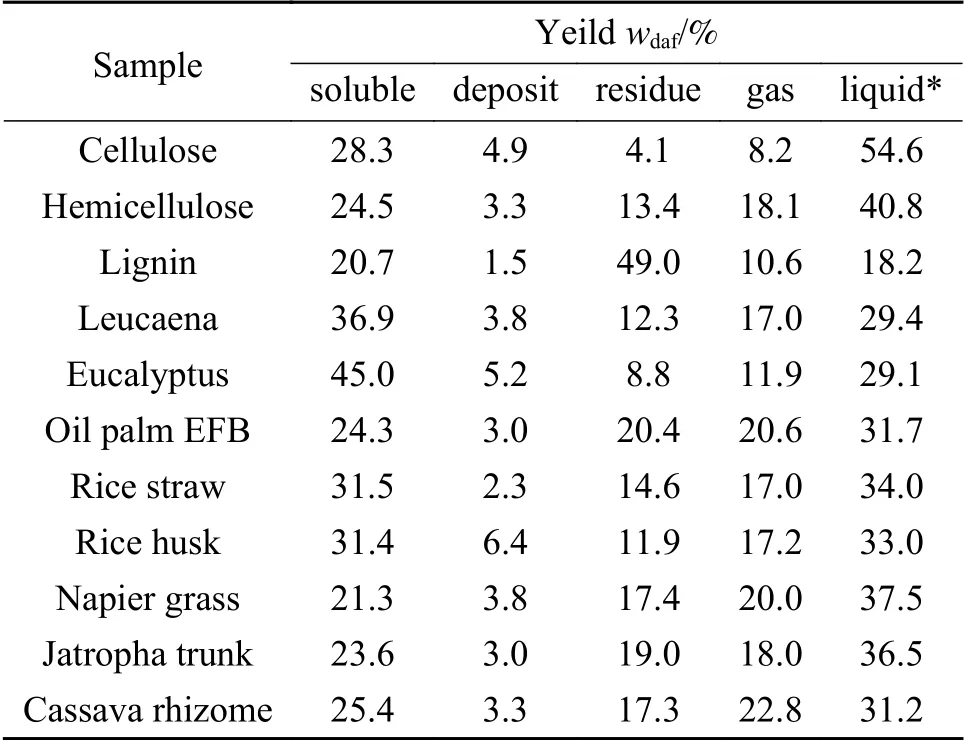

同类型的生物质废弃物化学组成差异较大,碳含量和氧含量差别较大。因此,在传统生物质能源化转化过程中,生物质原料的组成对产物的产率和性质均有显著影响,如生物质热解产物焦、生物油和合成气[56]。而生物质热溶富碳的研究结果显示,不同种的生物质原料对产物的产率有较大影响,但是产物的基本特性较为一致,这说明热溶富碳是对生物质的一个均质化过程。Wannapeera等[36]发现,生物质原料的类型对主要产物收率的影响较大,如表1 所示,根据原料种类的不同,萃取产物收率分布为20%-40%。但是,不同原料所得的萃取物Soluble 的性质基本一致,如含碳量在80%左右,氧含量低于5%,几乎不含灰分,主要以芳香族化合物为主。

表1 不同生物质原料的各产物产率[36]Table 1 Product yields of different biomass feedstocks[36]

5.2 反应温度和时间

温度和时间是热化学反应的重要影响参数,在生物质热溶富碳中,温度首先影响生物质的热解过程,其次影响溶剂的状态,从而影响萃取产物收率及性质。

Hu 等[41]考察了275、300、325 和350 ℃下纤维素的热溶富碳,发现275 ℃时Soluble开始产生,且随着温度的升高逐渐增加。在300 ℃以下主要以纤维素的溶解为主,脱氧反应较少,300 ℃以上开始发生大量脱氧、脱水、缩聚及芳构化反应。Wannapeera 等[36]以果壳和稻杆等为原料进行热溶富碳处理,发现250 ℃时Soluble的产率最低,随着温度升高,Soluble 产率逐渐变高。这是因为在低于300 ℃时生物质热解相对较少。同时发现,随着温度的升高Soluble 的碳氢含量也在提高。朱贤青[44]考察了300、350 ℃下木屑的热溶富碳,发现在相同的停留时间下300 ℃时Soluble 的产率明显低于350 ℃时。

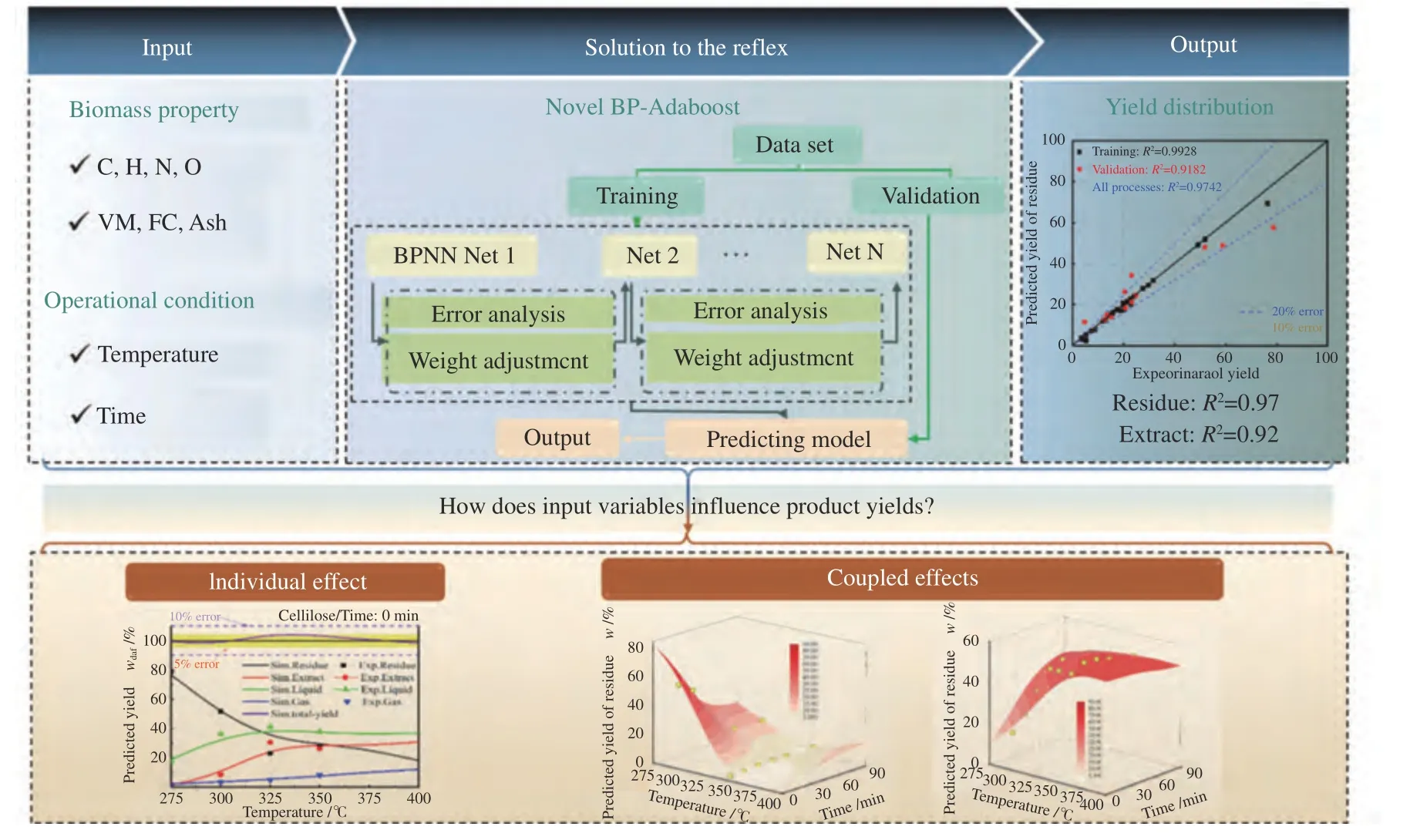

另外,Hu 等[40]基于人工神经网络技术开发了一种BP-Adaboost 模型,并借助此模型系统研究了生物质热溶富碳原料特性和关键操作参数对各产物收率的影响规律,建立了预测模型,较全面地预测了275-350 ℃、0-90 min 条件下纤维素热溶富碳产物收率情况,如图12所示。结果表明,350 ℃、60 min 是生物质热溶富碳较为合适的操作参数,但是可以根据产物应用所需的特性要求,通过操作参数的调控,实现萃取物的定向制备。

图12 基于BP-Adaboost 法对原料特性与产物收率的相关性预测[40]Figure 12 Prediction of the correlation between raw material properties and product yield based on BP-Adaboost method[40](with permission from Elsevier)

5.3 溶剂类型及其循环利用

生物质热溶富碳选取了热化学稳定性好、弱/非极性的溶剂作为反应媒介,这不仅可以有效促进生物质的热解脱氧,实现其“脱氧富碳”的目的,也可以实现溶剂的有效回收及循环利用,实际应用性更强。

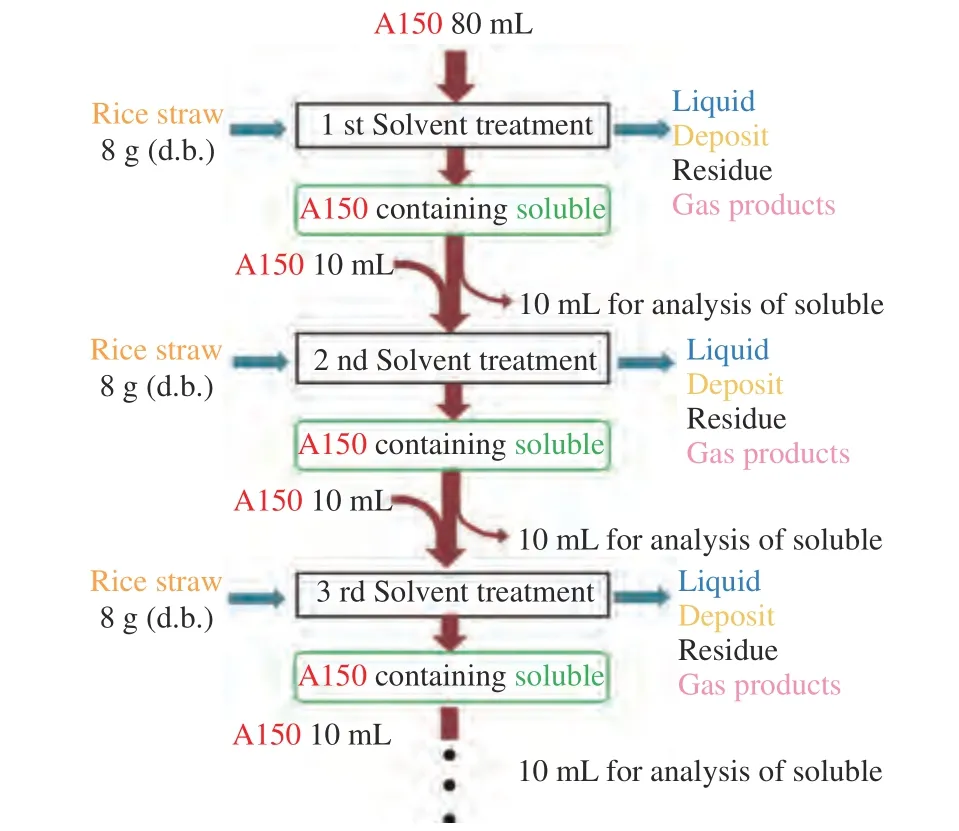

Jadsadajerm 等[57]研究了1-甲基萘、煤油和富含苯的馏出物(A150)作为生物质热溶富碳溶剂的可行性。三种溶剂处理获得的气体(15.2%-16.7%)和液体收率(45%左右)基本一致,主要是二氧化碳和水,因此,三种溶剂的溶剂种类对生物质脱氧提质影响不大。产物的氧含量(<10%)明显低于生物质相同温度下的热解焦,说明高分散媒介促进了氧的脱除,但与上述三种溶剂的种类无关。但是,Soluble、Deposit 和Residue 的收率分布受溶剂溶解度差异的影响,差别很大。以1-甲基萘为溶剂时,萃取物Soluble 和Deposit 总收率达到26%,明显高于其他两种溶剂,而且其主要萃取物Soluble 的碳含量最高、氧含量最低。可见,三种溶剂中1-甲基萘的脱氧提质和萃取效果均为最佳。而且,三种溶剂中1-甲基萘极性较低且热化学稳定性最好,可以采用减压蒸馏的方式实现与Soluble 的有效分离,从而达到溶剂回收和循环利用的目的。

在热溶富碳过程中,最大的能量消耗来自于溶剂与萃取物的分离[58]。Li 等[59]针对煤的热溶萃取技术遇到的类似问题,提出了不进行Soluble和溶剂的分离,而以两者作为混合溶剂循环使用,只将Deposit 作为萃取产物,结果发现,Deposit 的收率随着循环次数的增加而明显增加,而且萃取产物中氧含量和杂元素的含量(如N、S 及无机元素等)均不断减少,提质效果更佳。Jadsadajerm 等[60]采用相同方法研究了生物质的热溶富碳,方案如图13 所示,结果与煤的热溶萃取类似,当进行10次溶剂循环后,萃取物性质变化不大,Deposit 收率变高,这主要是因为循环混合溶剂中部分溶解饱和的Soluble 大分子析出,变为Deposit 所致。因此,说明将Soluble 和溶剂作为混合溶剂循环使用对生物质热溶富碳的方案可行,这进一步推动了此技术的实际应用可行性。

图13 生物质热溶富碳溶剂循环路线示意图[60]Figure 13 Circulation route map of biomass TDCE solvent[60](with permission from ACS Publications)

5.4 反应动力学及机理

为了探究生物质热溶富碳过程的反应机理,Zhu 等[61]采用木屑为原料,1-甲基萘为溶剂进行了热溶富碳研究,建立了一个初步的生物质热溶富碳反应机理图,如图14 所示。生物质热溶富碳的反应过程可以分为两个阶段,第一阶段为250-350 ℃的升温过程,主要发生萃取、脱氧和芳构化反应,主要产物为Deposit,在此阶段氧元素主要以水和二氧化碳的形式脱除。在第二阶段主要是350 ℃之后的保温过程,主要发生含氧交联键的断裂和芳构化反应,Deposit 开始向Soluble 转化,大分子物质解构为小分子物质,在此阶段氧主要以水的形式被去除。

图14 生物质热溶富碳反应机理示意图[61]Figure 14 Mechanism diagram of biomass TDCE reaction[61](with permission from Elsevier)

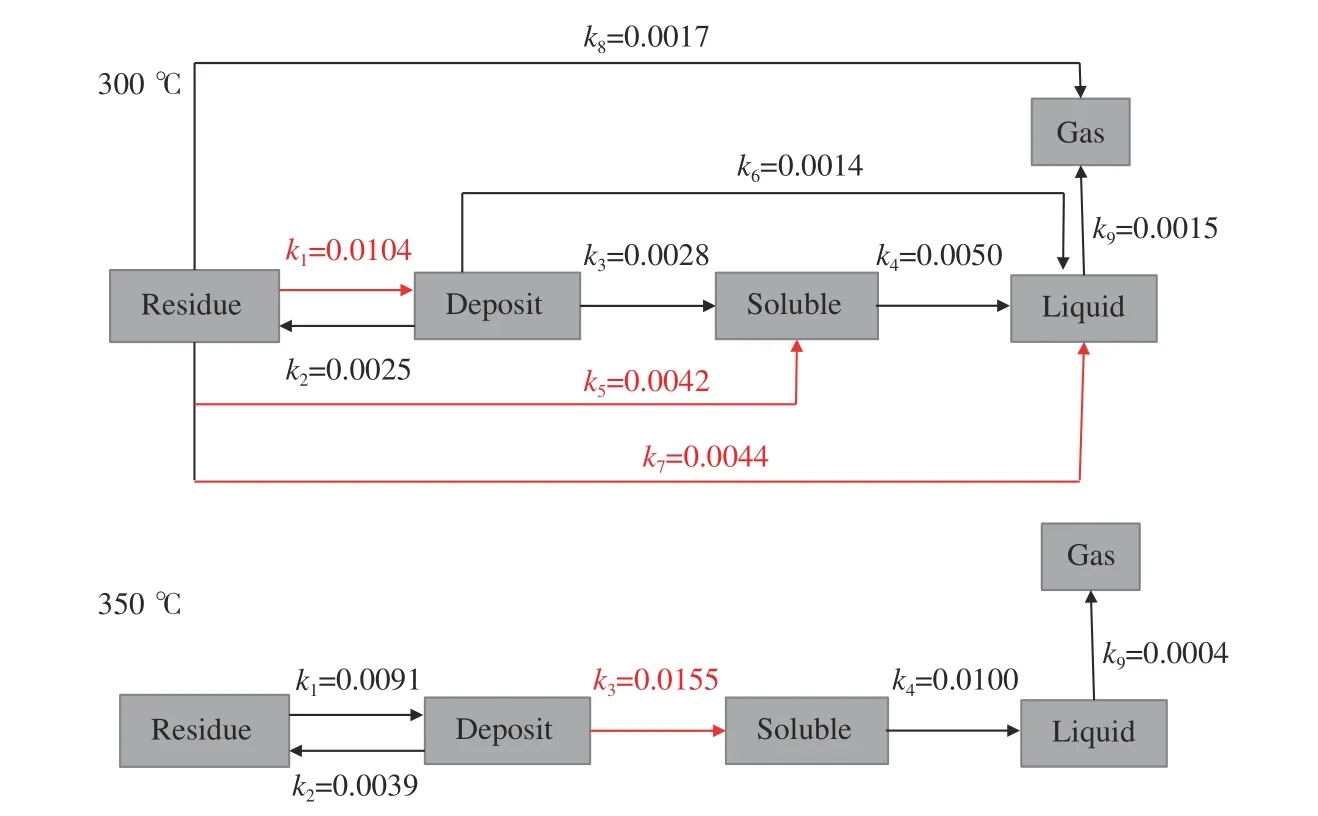

Zhu 等[62]根据实验数据和由Matlab 优化程序优化的模型提出了一种集总反应模型来描述生物质热溶富碳过程,结果如图15 所示。在300 和350 ℃存在不同的转化途径。在300 ℃时,主要的反应是生物质原料向萃取物[Deposit (k=0.0104 min-1)、Soluble (k=0.0042 min-1)和液体(k=0.0044 min-1)]的转化,其中,向Deposit 的转化是最主要的反应。脱氧反应主要发生在相对温和的条件下。在温度达到350 ℃时,最大反应速率常数出现在Deposit 向Soluble 的转化 (k=0.0155 min-1)。

图15 300 和350 ℃生物质热溶富碳反应路径模型[62]Figure 15 Biomass TDCE reaction path model at 300 and 350 ℃[62](with permission from ACS Publications)

为了更深入理解生物质热溶富碳过程和机理,Hu 等[41]采用纤维素为模型化合物,通过在不同温度下的热溶富碳实验证实了该过程主要包含三个不同的阶段,即物理溶解阶段、分子内脱氧重排阶段和热化学稳定阶段。在300 ℃左右分子内开始脱水实现初步脱氧,在350 ℃左右通过液相芳构化生成CO2和CO。这两种途径分别去除了约67%和19%的氧气,约80%的碳留在固体产物中。同时,实验验证了芳香物质形成的两步过程:首先形成呋喃结构,然后转化为苯环结构。特别是,与传统热解中的大分子生物炭形成不同,生物质热溶富碳过程中形成了小分子芳烃。尽管惰性的溶剂介质不参与化学反应,但是通过它对反应原料的高度溶解分散,促成了这些生物质分子内的反应,抑制了分子间反应,从而抑制了大分子结构的生成,促使小分子芳烃的产生。这进一步明确了生物质在高分散溶剂中的独特反应机理,为生物质热溶富碳法的实际应用提供了理论指导。

6 生物质热溶富碳产物利用

生物质热溶富碳的三种主要固体产物都有较好的理化性质,Soluble 和Deposit 碳含量高,氧含量低,热值高,几乎无灰或少灰,而且还具有热塑性。而Residue 有较高的碳含量以及较为丰富的孔道结构。因此,可以根据不同产物的特性开发相应的利用方式。

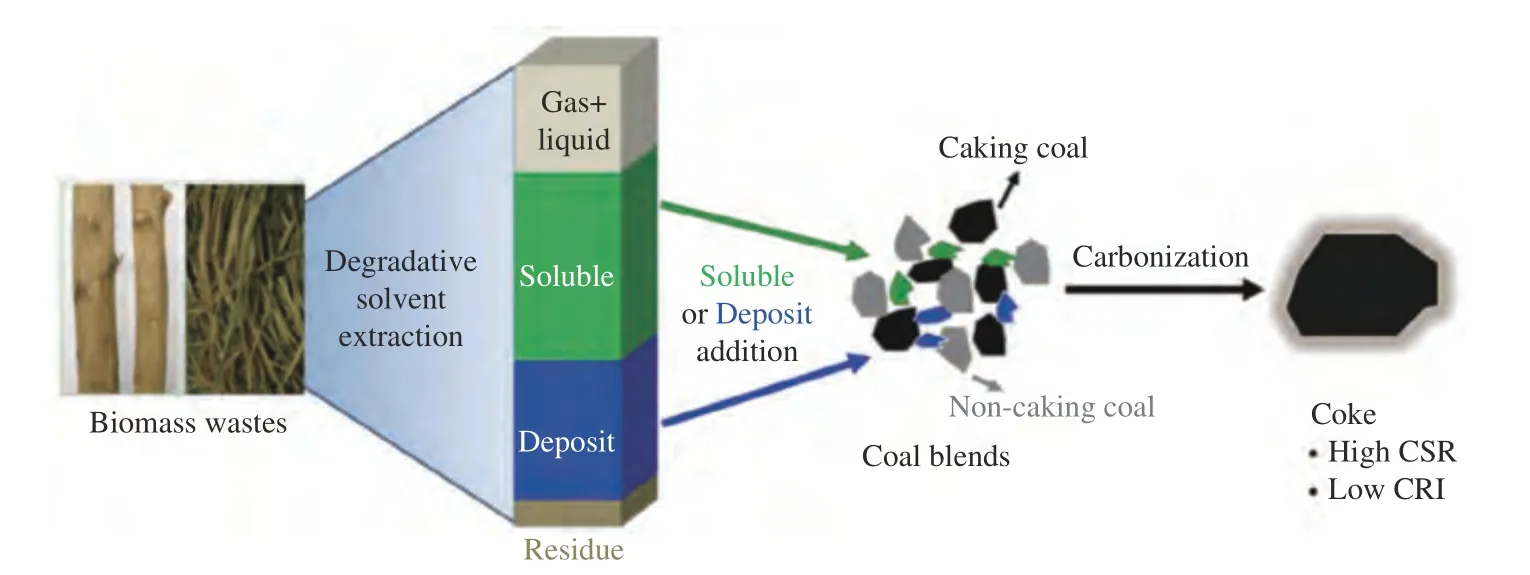

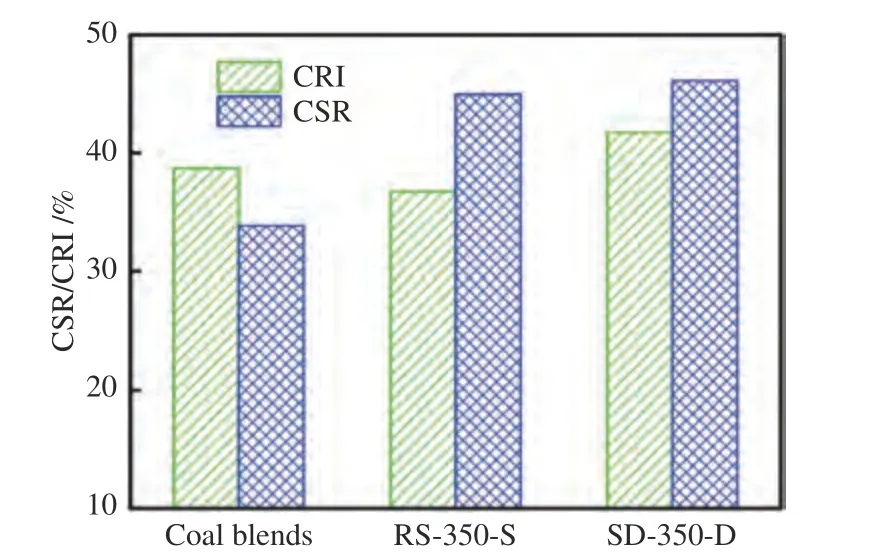

6.1 炼焦黏结剂

焦炭是重要的工业原料,为提高焦炭质量,降低焦炭生产成本,世界各国已经开发了多种优化焦炭品质的技术。其中,使用炼焦添加剂可以提高焦炭强度,降低配煤成本,受到广泛关注。炼焦添加剂主要分为两类,分别是黏结性添加剂和惰性添加剂[63]。传统的黏结性添加剂大致分为石油基和煤基,石油基包括石油沥青以及渣油等,其结构大多含有较长的侧链,热解时不稳定,难以缩合为牢固的骨架,必须进行改质处理才能使用,且大多数石油沥青的硫含量高,易降低焦炭质量[64]。各国学者及相关企业已经证明煤萃取物中含有大量芳香族物质,有较强的亲和性能,是一种有效的黏结剂[65-67]。生物质萃取物和煤萃取物的理化特征较为接近[68,69],如均具有较好的热塑性,如图16所示,并且硫含量更低,因此,同样可以作为炼焦添加剂。

图16 不同温度下稻杆和木屑Soluble(S)和Deposit(D)热塑性[44]Figure 16 Soluble(S) and Deposit(D) thermoplastics of rice straw and wood chips at different temperatures[44]

李显等[70-72]证明了生物质热溶富碳产物Soluble和Deposit 用作炼焦黏结性添加剂的可行性,整体思路如图17 所示。在炼焦配煤中添加2%的Soluble和Deposit 时,结果如图18,无萃取物添加的配煤(Coal Blends)与添加了稻杆Soluble(RS-350-S)和木屑Deposit(SD-350-D)的配煤比较,焦炭强度(CSR)从33.8%提高到了45.0%和46.1%,同时焦炭反应活性指数(CRI)变化不大。可见,Soluble 和Deposit是一种良好的黏结性炼焦添加剂。Soluble 和Deposit 作为炼焦添加剂,拓宽了炼焦添加剂的种类,具备很高的经济效益。

图17 生物质热溶富碳产物用做炼焦黏结剂思路[71]Figure 17 Idea of using biomass TDCE products as coking binder[71](with permission from Elsevier)

图18 生物质热溶富碳产物对焦炭品质的影响[71]Figure 18 Effect of biomass TDCE product on coke quality[71](with permission from Elsevier)

6.2 高品质生物油

由于生物质含氧量高,直接热解或液化产生的生物油是一种复杂的混合物,含水量和含氧量高达35%-45%,由数百种含氧化合物组成,且腐蚀性有机酸含量高,热值低,这些缺点限制了生物油的广泛应用。生物质热溶富碳萃取物具备高碳含量、低氧含量、较小分子量等特征,具有制备高品质生物油的可行性。

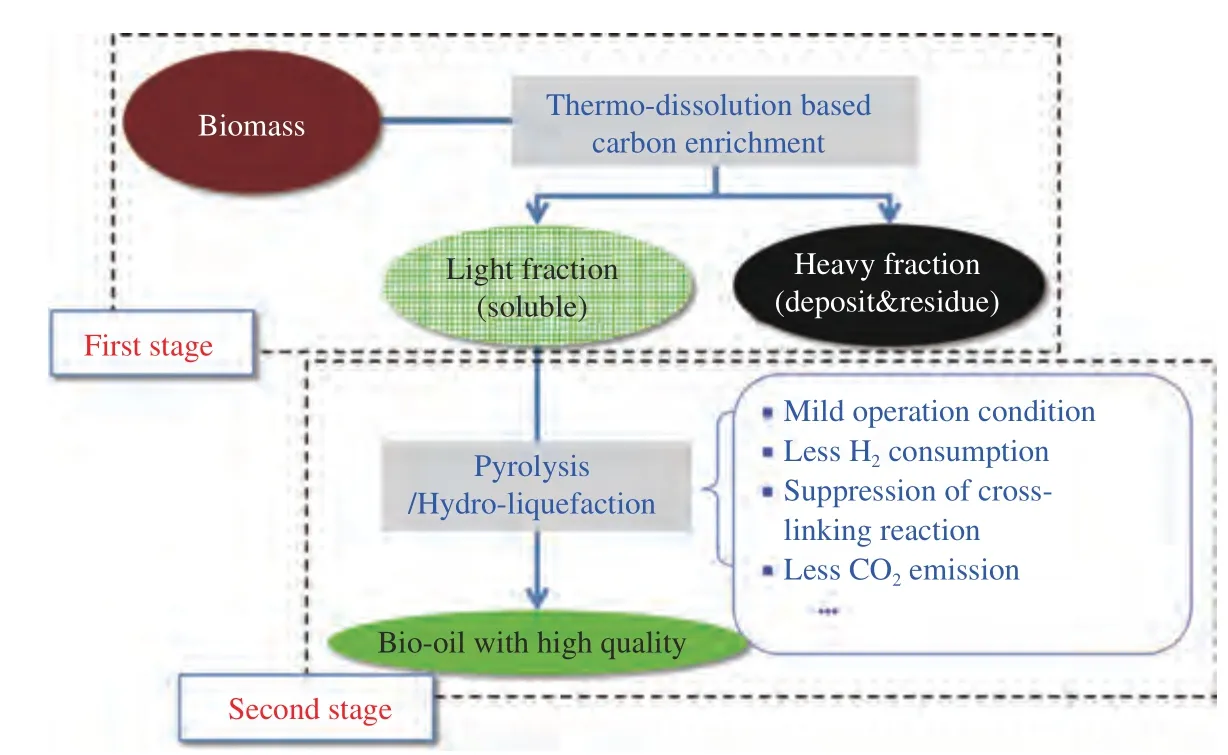

Li 等[73,74]提出生物质的热溶富碳-催化加氢液化两段法制取生物油方案。以稻草为例,将其热溶萃取产物Soluble 置于2.0 MPa 的H2氛围中,使用羟基氧化铁/硫作为催化剂,升温至400 ℃加氢液化制取生物油。结果发现,Soluble 基生物油的收率达到62.1%,而且油中氧含量低至3.9%,而在相同条件下生物质原料直接液化生物油的氧含量为35%-40%。此外,热溶富碳-催化加氢液化过程中的氢耗量和二氧化碳量释放量分别为生物质直接液化的16%和50%。

Zhu 等[75]提出生物质的热溶富碳-热解两段法制取生物油方案。将低分子量萃取物Soluble 在500 ℃下热解制备生物油,其含碳量高达90.1%,热值高达44.6 MJ/kg,与商品汽油或柴油的热值(42-46 MJ/kg)相当,明显高于生物质原样直接热解油。同时,由Soluble 制成生物油的水和氧的含量明显低于生物质直接热解油,详细比较如表2。

表2 热溶富碳-热解两段法与其他生物油制备技术比较[75]Table 2 Comparison of two-stage TDCE -pyrolysis method and other bio-oil preparation technologies[75]

如图19 所示,热溶富碳-催化加氢液化和热溶富碳-热解两段法均可将无灰高碳低氧的Soluble转化为高品质(低氧、活性酸含量低)的生物油,具有更好的应用场景。且添加催化剂可以获得更高的生物油产率,因此,在实现更大规模实验之前,选取合适的催化剂将是生物质热溶富碳制生物油的主要研究方向。

图19 生物质热溶富碳-催化加氢液化/热解制备生物油路线示意图[73,75]Figure 19 Biomass TDCE-catalytic hydroliquefaction/pyrolysis route map for bio-oil production[73,75](with permission from ACS Publications)

6.3 炭材料

生物质热溶富碳的两种萃取物Soluble 和Deposit 都具有高芳香性、高碳含量和低灰含量等优势。众所周知,芳香性、碳含量、灰分含量等是高附加值炭材料制备原料/前驱体的关键特征参数。所以,生物质热溶富碳产物具有制备高附加值炭材料的潜力。

基于此,Wu 等[76-78]采用静电纺技术,以生物质热溶富碳萃取物和聚丙烯腈混合物为前驱体,制备了纳米炭纤维,并与纯聚丙烯腈纳米炭纤维做了比较,如图20 所示。萃取物基炭纤维表面比较粗糙,比表面积和孔容分别达到714.2 m2/g 和164.1 cm3/g,明显高于聚丙烯腈基炭纤维。纤维直径为169-200 nm,R(ID/IG)值低至1.46。另外,Li 等[79]以Soluble 为前驱体,制备了微米级炭纤维,纤维直径为4-6 μm,碳和氧的质量分数分别为92.0%和6.0%,此炭纤维性质与沥青基炭纤维类似,其拉伸强度约380 MPa,拉伸模量达到30 GPa。所以,生物质热溶富碳萃取物可作为一种新型的炭纤维前驱体材料使用,具有良好的应用前景。

Residue 同样具有很高的碳含量(高达86.4%),但是其本身具有高灰分、多杂质的特点,难以有效利用。李显等[42,80]以Residue 为原料,采用化学活化法制备了一种用于超级电容器电极材料的活性炭,补全了生物质热溶富碳的副产物利用短板。由于Residue 富集有大量钾、钙等元素,在活性炭的制备中是有效的造孔剂,有利于制备高比表面积的活性炭,而高比表面积的活性炭能为电子传输提供更多的电子吸附位点,是影响活性炭基超级电容器电化学性能的关键影响因素。Residue制备的活性炭比表面积高,达2764 m2/g,并具有分级结构,而原生物质活性炭比表面积最高仅为1512 m2/g。Residue 活性炭(RD-AC)所制得的超级电容器具有良好的电化学性能,比电容为228.9 F/g,这归功于RD-AC 良好的孔径分布,电荷转移电阻大小顺序为PS-AC(~ 0.86Ω)>PSC-AC(~ 0.72Ω)>PSP-AC(~ 0.54Ω)>RD-AC(~ 0.38Ω)。因此,将生物质热溶富碳残渣用于制作超级电容器电极材料具有一定的可行性。

炭纤维及超级电容器是高附加值应用材料,在这一领域的拓展可以大幅提升热溶富碳技术的经济效益,同时使用Residue 制备超级电容器补全了固体产物利用的短板,从而使生物质热溶富碳技术的可靠性进一步提升。

7 总结与展望

生物质能作为重要的可再生能源,对其的转化利用是必然的方向,生物质热溶富碳技术为生物质能源化技术提供了新的选择。对该技术的研究总结主要有以下几点。

生物质热溶富碳利用弱/非极性的高沸点有机溶剂,在较为温和的条件实现了生物质脱氧脱灰提质及多级分离,主要产物具有较好的热塑性。而且,从不同性质和组成的生物质中可获得理化特性极为类似的萃取物,分子量分布在300-500,主要由芳香类化合物组成。

生物质原料的不同会明显影响产物的产率,但对产物性质的影响较小;可以通过处理温度和时间等参数的调整定向调控萃取物性质。非极性溶剂具有较高的热化学稳定性,所以可以实现其有效回收及循环利用,并且可以与小分子量萃取物作为混合溶剂使用,能进一步提升萃取物品质及降低生产成本。

生物质热溶富碳过程中主要包含三个不同的阶段,即物理溶解阶段、分子内脱氧重排阶段和热化学稳定阶段。在过程中发生了大量的芳构化反应,大部分的氧以水的形式被脱除,少部分以二氧化碳的形式被脱除。而惰性的溶剂介质不参与化学反应,但是通过它对反应物的高度溶解分散,促成了生物质分子内的反应,抑制了分子间的交联反应,从而抑制了大分子结构的生成,促使小分子芳烃的产生。

基于萃取产物的优异特性,目前,已经开发了多种高值化利用途径。作为炼焦添加剂替代焦煤,且提升焦炭强度;制备高品质生物油,其氧含量低至3.9%;作为炭纤维制备前驱体使用,为炭纤维原料提供一个新的选择;而超级电容器电极材料利用了副产物Residue,补全了固体产物利用的短板,从而使生物质热溶富碳技术的可靠性进一步提升。

但是,生物质热溶富碳技术仍然存在一些科学和技术问题有待解决,如:如何选择更加经济的溶剂、处理过程中的传质传热机制、萃取物品质的定向调控及高附加值利用、整体技术的经济性评价和全生命周期评价等,这将是此技术未来研究的热点,也是产业化进程中需解决的问题。

- 燃料化学学报的其它文章

- 麦秸秆与黑龙江褐煤共热氧化法制备腐植酸及其结构分析

- 费托合成铁基催化剂中Fe3O4 含量对CO2 选择性的影响

- 机械球磨法制备NiMo 催化剂及其在菲加氢中的应用

- 引入Al2O3 对Pt/ZSM-23 催化剂加氢异构性能的调控

- Cerium-modified copper/hexagonal mesoporous silica catalyst for efficient dimethyl oxalate hydrogenation to ethylene glycol under moderate reaction conditions

- Nanosized amorphous nickel-boron alloy electrocatalysts for hydrogen evolution reaction under alkaline conditions