地浸采铀离子交换工艺塔顶过滤装置的优化改进

郑文娟,王如意,李 鹏,王 飞

(中核内蒙古矿业有限公司,内蒙古 呼和浩特 010010)

过滤是地浸采矿方法中必不可少的工序,其目的在于有效去除浸出液等溶液中的杂质,保证溶液在地浸采铀系统中的连续、稳定、顺畅流通。鄂尔多斯盆地某铀矿床是国内大型可地浸砂岩型铀矿床,扩大试验项目采用CO2+O2原地浸出采铀工艺,浸出液经袋式过滤器过滤后,进入离子交换塔完成铀的吸附。随着离子交换工艺运行时间的增加,树脂床过液能力及树脂饱和容量下降等问题逐渐加剧,需采用“解堵浸泡+反冲”的方式,提高树脂床过液能力及树脂饱和容量。在此过程中,易出现离子交换塔塔顶过滤装置故障的问题,影响离子交换工艺的正常运行。

1 离子交换工艺运行状况

离子交换是一种广泛应用于湿法冶金中铀的回收、分离的独特有效的化学分离技术,主要原理是利用离子交换树脂吸附浸出液中的含铀离子,再利用淋洗剂将铀从树脂上淋洗下来,以获得更高浓度铀离子的溶液[1]。

鄂尔多斯某地浸矿山试验项目离子交换工艺包括吸附、淋洗、反冲等工序,主要的工艺设备为固定床离子交换塔。离子交换塔直径1.6 m、高7 m、最高耐压0.6 MPa、浸出液进液口/反冲出液口内径包括165 mm和470 mm两种规格,其内部安装由精度为200 μm的316L不锈钢滤网及304不锈钢圆筒组成的塔顶过滤装置(以下简称“滤网包裹式塔顶过滤装置”),用于浸出液的二次过滤,以及实现反冲工序中树脂与沉淀物的分离等。所用吸附材料为201×7型树脂,树脂粒径集中在315~1 250 μm,占比95%以上,单塔树脂平均装入量达6 t。

在离子交换工艺中,经袋式过滤器过滤后的浸出液,以上进液的方式进入离子交换塔完成铀的吸附,吸附尾液自离子交换塔底部流出[2];待树脂饱和后,采用碳酸钠、碳酸氢钠、氯化钠按一定比例配置的淋洗剂对饱和树脂进行淋洗;淋洗后的贫树脂转入吸附工序前,先采用工业盐酸、双氧水按一定比例配置的解堵液对贫树脂进行浸泡,再利用吸附尾液或反渗透清水联合压缩空气进行反冲,反冲尾液经由塔顶过滤装置排出离子交换塔[3]。

2 塔顶过滤装置运行存在的问题及原因

2.1 存在的问题

在实际运行过程中,伴随着水冶工艺的连续运行,滤网包裹式塔顶过滤装置出现过滤网堵塞、破损等问题,从而造成树脂外泄(图1),堵塞、破损的塔顶过滤装置维修劳动强度高、耗时长(3~4 h)(图2),致使树脂反冲工艺不能连续进行,影响工艺进度。

图1 破损的不锈钢过滤网

图2 塔顶过滤装置拆卸

为解决滤网包裹式塔顶过滤装置在离子交换工艺中存在的问题,先后对塔顶过滤装置进行了多次改进,试验了316L剪板绕焊式、整板激光割缝式、绕条缠绕托条焊接式等塔顶过滤装置[4-5],均不同程度出现过滤网堵塞、通道堵塞(图3)、缝隙堵塞、装置变形等情况,造成塔顶过滤装置出现过液量下降、树脂泄露(图4)等问题,增加了大量的拆装及清洗维护工作。

图3 通道堵塞

图4 树脂泄露

2.2 原因分析

基于离子交换塔塔顶过滤装置运行存在的问题,从矿床地质条件、沉淀物含量及解堵水中杂质浓度、溶液中沉淀物的粒径分布等方面,分析树脂饱和容量和树脂床过液能力下降,以及塔顶过滤装置故障原因。

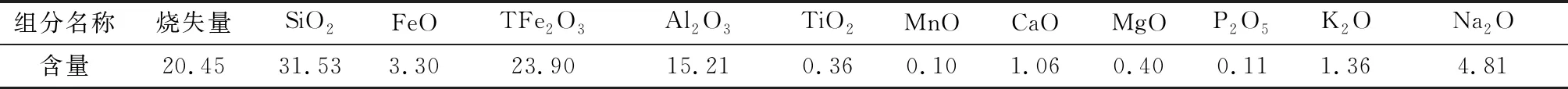

1) 对树脂间沉淀物、塔内沉淀物及树脂解堵水进行研究及取样分析,分析结果表明:沉淀物主要为小颗粒形态和胶体形态[6-7],具有巨大的表面积以及很强的吸附力,能够在水中吸附悬浮固体形成沉淀(图5和图6);沉淀物以铁、铝、硅酸盐等化合物为主(表1和表2)。结合矿床地质条件推断认为,由于铀矿床矿石中的长石、有机质、黄铁矿含量较高,在CO2+O2原地浸出采铀过程中,浸出剂与矿石中的长石、黄铁矿等脉石矿物发生反应,生成的沉淀物随浸出液从抽液井由含矿含水层提升至地表后,浸出液中大颗粒的沉淀物经袋式过滤器过滤后从溶液中分离,小颗粒的沉淀物进入离子交换塔,并在离子交换塔内不断累积。

图5 树脂中沉淀物

图6 离子交换塔内沉淀物

表1 树脂间沉淀物各组分含量

表2 树脂解堵水中杂质成分浓度

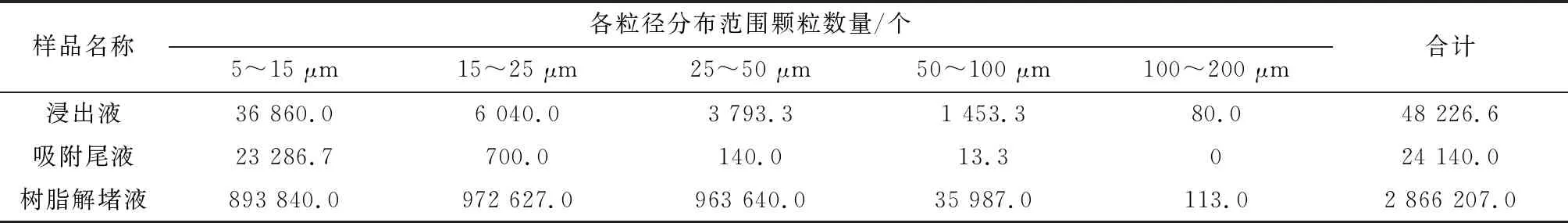

2) 对浸出液、吸附尾液及树脂解堵液中的沉淀物进行粒径分布分析,见过见表3。由表3可知,浸出液、吸附尾液、树脂解毒液沉淀物粒径分布范围大部分集中在100 μm以下,占比高达99.83%;浸出液和吸附尾液中沉淀悬浮颗粒分布范围随粒径的增大而减小,5~15 μm范围内浸出液和吸附尾液中的沉淀悬浮占总沉淀物的比例分别为76.43%和96.47%;经盐酸和双氧水溶液浸泡后的树脂解堵液沉淀物含量大,粒度分布范围主要集中在200 μm以下。结合树脂间沉淀物及塔内沉淀物研究分析结果推算认为,以铁、铝、硅酸盐、有机质等化合物为主,不断累积的小颗粒形态和胶体形态沉淀物具有巨大的表面积和很强的吸附力[8],在杂质间的相互吸附和聚沉作用下,沉淀物的粒径不断增大,逐渐形成结构疏松、体积较大的大颗粒团絮状沉淀物,并包裹在树脂表面或堵塞在树脂间隙,是造成树脂饱和容量和树脂床过液能力下降的重要原因。

表3 浸出液、吸附尾液及树脂解堵液沉淀物粒径分布分析结果

3) 在对树脂进行淋洗及解堵处理过程中,由于溶液中Cl-含量高、酸度高,而塔顶过滤装置的筒体不耐强酸及Cl-腐蚀,长时间的使用造成腐蚀;同时,由于团絮状沉淀物包裹在树脂表面或堵塞在树脂间隙,在通过反冲工序实现树脂与沉淀物分离的过程中,需要较大的流速和流量(流速5~8 m/h,流量10~16 m3/h),以及较高的压力(0.4 MPa左右),而塔顶过滤装置的强度不够,导致运行过程中出现过滤网堵塞、破损、通道堵塞、装置变形等情况。此外,在塔顶过滤装置的维修及清洗过程中,由于必须要拆除相关管道及大量螺栓,造成装置拆装维修强度大、耗时长。

3 塔顶过滤装置改进

3.1 改进技术方案

为解决塔顶过滤装置易腐蚀、堵塞、破损、变形、拆装清洗及维修强度大、耗时长等问题,实现装置的高效运行,改进后的装置需满足以下基本要求:①材质需耐酸碱、耐氧化、抗Cl-;②高强度,在反冲压力为0.5 MPa下使用不变形;③可自动进行清洗,降低因装置清洗维护带来的拆装工作量。

经过充分的市场调研和研究,决定采用耐腐蚀性能优越的316L不锈钢材质,引入自清洗过滤技术理念(自动化程度高、压力损失小、不必进行人工清除滤渣、可利用流体自身压力进行自我操作、自我清洗的新型过滤技术)[9-10],选用合适的清污方式,研制高强度、易拆装、过滤精度合适的自清洗塔顶过滤装置,实现在不拆卸条件下塔顶过滤器的清洗,减少塔顶过滤器拆卸频次,降低人员劳动强度,保障离子交换工序的连续运转。

3.2 清污方式确定

自清洗过滤器是利用水压将液体中的颗粒在一定条件下自动过滤清除并自动清洗的分离过滤装置,具有连续过滤、自动反冲洗排污、结构紧凑、运行平稳可靠、处理量大、运行费用低、使用寿命长、清洗过滤周期可调节等优点,主要部件包括过滤元件、自清洗装置和驱动装置。

自清洗过滤器的清污方式包括吸污式、刷式(刮式)[11]、转臂式和反冲洗式。其中,吸污式、转臂式和反冲洗式自清洗过滤器适用于黏度不大的流体介质;刷式(刮式)自清洗过滤器适用于含有黏稠的介质等工作条件较为恶劣的环境,如冶金、化工、造纸等行业。根据地浸采铀树脂解堵反冲液特点,确定选用刷式清污方式,通过在过滤器内部布置高强度滤网和不锈钢刮刷组件,利用刷子清除仅靠水力冲洗很难去除的黏稠颗粒。

3.3 过滤精度确定

结合表3可知,由于沉淀物粒度分布范围大都集中在200 μm以下,小于201×7型树脂的粒度集中分布范围(315~1 250 μm),表明选择精度在200~300 μm之间的过滤装置,即可有效实现树脂与溶液的分离。

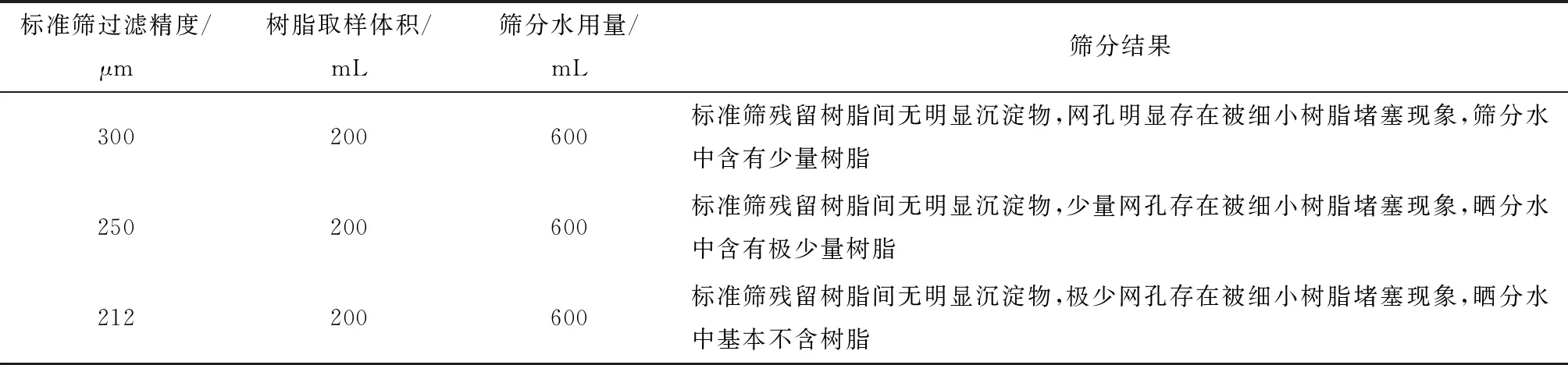

根据塔顶过滤装置过滤精度初定结果,取塔内解堵剂浸泡后树脂样及水样的混合样,分别采用270 μm标准筛、250 μm标准筛、212 μm标准筛进行湿式筛分试验(表4)。由表4可知,标准筛精度越接近树脂粒度分布范围,其网孔越易被树脂颗粒堵塞;此外,212 μm标准筛可满足解堵剂浸泡后树脂与沉淀物的分离。

表4 塔内树脂及水样筛分试验结果

在过滤精度接近212 μm左右情况下,市场上过滤器过滤精度较为普遍和成熟的为200 μm,结合树脂解堵液中沉淀物和树脂粒径分布及加工成本(同等过液量情况下,过滤精度越高,加工成本越高)等因素,确定塔顶过滤装置过滤精度为200 μm。

3.4 自清洗塔顶过滤装置

3.4.1 装置结构及连接方式

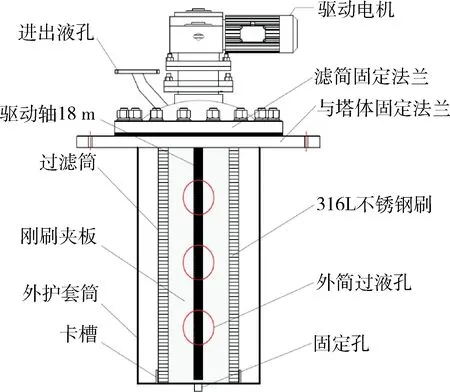

在316L外衬加固骨架型(图7)、绕条缠绕托条焊接式过滤装置基础上,研制形成自清洗塔顶过滤装置,由电机带动长度略小于过滤筒有效长度的清洗刷对过滤装置进行刷洗。装置包括驱动电机、驱动轴、过滤筒、外护套筒、清洗刷等(图8)。

图7 外衬加固骨架型示意图

图8 自清洗过滤装置结构示意图

各部件结构及连接方式如下所述。①驱动电机置于滤筒固定法兰正上方,与驱动轴相连接。②驱动轴置于过滤筒中,轴上固定有清洗刷夹板,清洗刷置于夹板上。③过滤筒上部焊接于滤筒固定法兰上,底部中间固定帽置于外护套筒底部的固定孔内。过滤筒包括筒体、绕条、法兰、加固骨架、固定帽,其中,法兰与过滤筒筒体焊接,并连接于滤筒固定法兰及塔体固定法兰之间;筒体由绕条、加固骨架及固定帽组成,所用绕条为梯形,即其内部缝隙尺寸稍大于外部缝隙尺寸,以便清洗钢刷顺利进入过液缝隙;加固骨架为方形钢条并焊接于绕条外部,绕条厚度及加固骨架的数量及尺寸依据使用压力选定;固定帽选用实心钢筋或空心钢管,焊接于过滤筒筒体底部中心。④外护套筒底部支撑板之间较过滤筒直径大的部分为中空式,置于过滤筒外部,顶部与塔体固定法兰连接;侧壁面上设有过液孔,用于反冲液的进液及防止树脂在外护筒与过滤筒间积累;底部的中间部位设置有固定孔,防止过滤筒在刷洗时因晃动而变形[12-13]。

3.4.2 主要部件参数

根据离子交换塔塔顶浸出液进液口/反冲出液口内径及过液量等参数[14],改进后的自清洗塔顶过滤装置主要参数如下所述。 ①驱动电机:功率0.25 kW;②驱动轴:直径18 mm;③清洗刷:钢丝直径0.1 mm;④过滤筒:直径180 mm、高度600 mm、过滤精度(外部缝隙尺寸)0.2 mm、梯形绕条最大宽度2 mm、耐压强度1.0 MPa、最大过液量100 m3/h以上;⑤外护套筒:筒体直径320 mm、底部卡槽内径190 mm、固定孔内径24 mm、过液孔12个、过液孔孔径110 mm。

3.4.3 分离过滤方式

富含沉淀物并混合大量树脂的反冲液由外护套筒开孔及底部中空处进入过滤筒外部缝隙,溶液经外部过液缝隙过滤后进入过滤筒内部,并经出液孔排出。在过滤时,塔内部分细小树脂会卡堵过液缝隙。同时,大团絮状沉淀物会黏附在过滤筒外部从而堵塞过液缝隙,树脂卡堵及沉淀物堵塞,均会引起过液量下降、塔压上升,根据摸索的堵塞周期,在驱动电机控制柜上设定周期性清洗间隔时间及连续清洗时长,清洗刷驱动机构启动后,钢丝刷上钢丝由过滤筒内部缝隙刷洗至外部缝隙并将卡堵的树脂及堵塞的沉淀物清洗干净。塔内含有的大团絮状沉淀物会在水气冲击及清洗刷的刮刷作用下变小,并逐步随反冲液带出。

3.4.4 清洗控制方式

清洗方式可选“手动控制”和“自动控制”两种模式[15]。手动控制时,将控制方式开关旋转至“手动”位置,以实现过滤装置的手动清洗;自动控制时,将控制方式开关旋转至“自动”位置,并对过滤时间和排污时间进行设置,以实现装置的自动清洗;可设定最大过滤时间为9 999 min,刷洗时间为10~60 s。

4 自清洗塔顶过滤装置应用试验

为验证装置的耐压性及清洗效果,将自清洗塔顶过滤装置(图9)安装在离子交换塔上(图10),进行反冲试验,清洗的污垢随反冲液进入废水处理工艺。 试验过程中,控制初始反冲流量在14~16 m3/h,设定清洗方式为自动控制,设定过滤时间为4 min,刷洗时间为30 s。刷洗前后各记录一次数据,刷洗过程中反冲不间断。

图9 自清洗过滤装置实物图

图10 安装后的自清洗塔顶过滤装置

1) 未进行浸泡解堵条件下的反冲试验。在未浸泡解堵剂条件下开展冲洗试验,反冲时,反冲液进口及出口阀门保持恒定开关度,以维持塔压相对平稳,在0.5 MPa左右波动。反冲持续59 min,刷洗13次,未出现树脂泄露现象,反冲流量可恢复至初始状态的96%以上,实现了在不加解堵剂情况下反冲工序的连续、稳定运行(图11)。

图11 第一阶段反冲流量及塔压变化情况

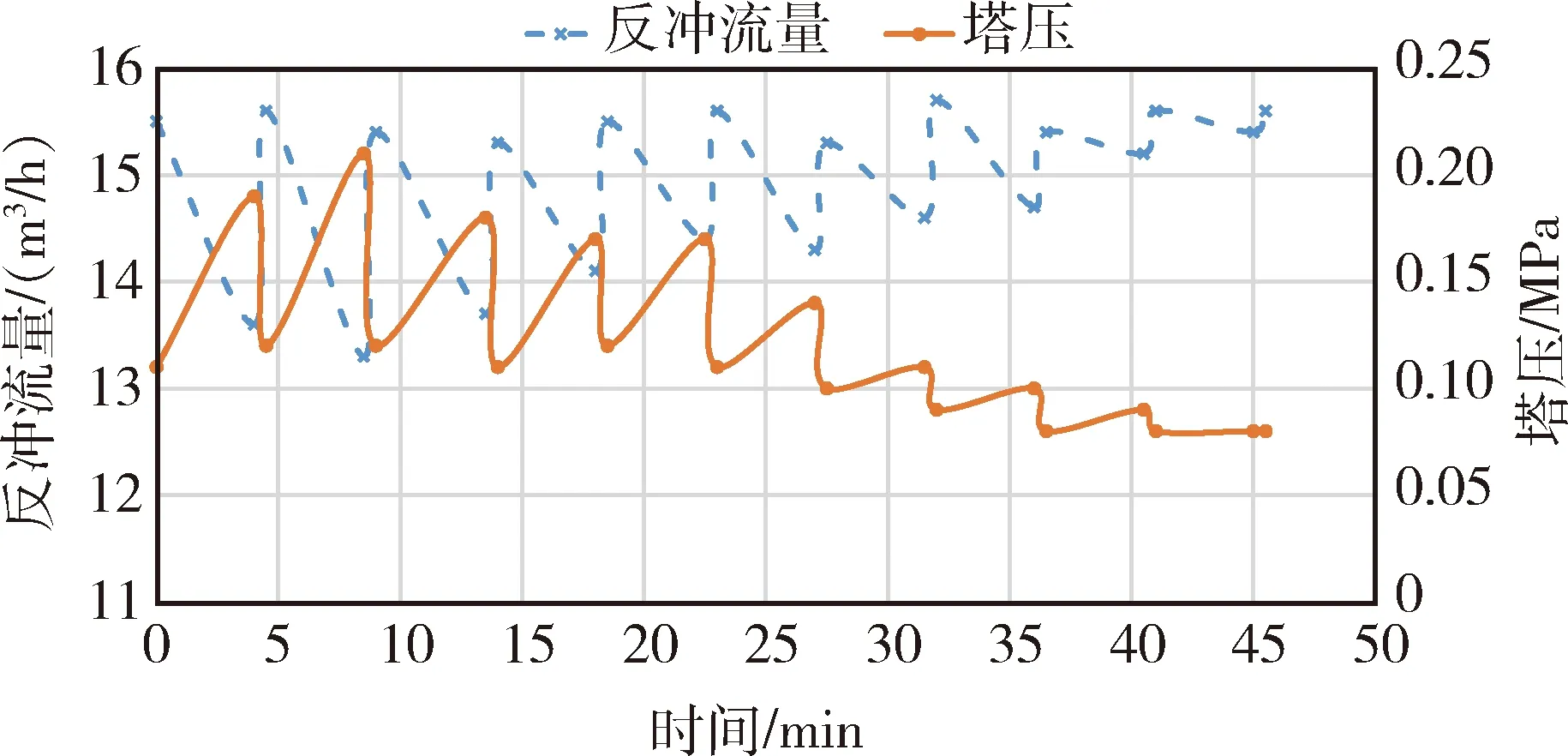

2) 加入解堵剂并浸泡12 h后的反冲试验。加入解堵剂并浸泡12 h后,将反冲液出口阀门全开,进行反冲,直至清洗出水无明显沉淀物。反冲持续45.5 min,刷洗10次,未出现树脂泄露现象,反冲流量可恢复至初始状态的98%以上,实现了在加入解堵剂浸泡后,反冲工序的连续、稳定运行(图12)。

图12 第二次反冲流量及塔压变化情况

5 结 论

1) 引入自清洗过滤技术理念及刮刷式清洗方法进行优化改进后的自清洗塔顶过滤装置,克服了常规塔顶过滤装置强度低、易腐蚀、过滤效果不佳、拆装清洗及维修强度大及耗时长等缺陷。

2) 改进后的自清洗塔顶过滤装置,在塔内沉淀物含量高、粒径大、黏附性强、树脂多的环境下,实现了树脂与沉淀物的分离,以及堵塞后过滤装置的自动化清洗,清洗后的反冲流量恢复至初始流量的96%以上。

3) 与常规的塔顶过滤装置相比,该装置的应用能够有效避免因离子交换塔塔顶过滤装置堵塞或清洗不佳而进行人工拆卸清洗等情况,确保了离子交换工序的稳定、连续运行,不仅降低了员工的劳动强度、也极大的改善了维护人员的作业环境,带来了较好的经济效益和安全环保效益。